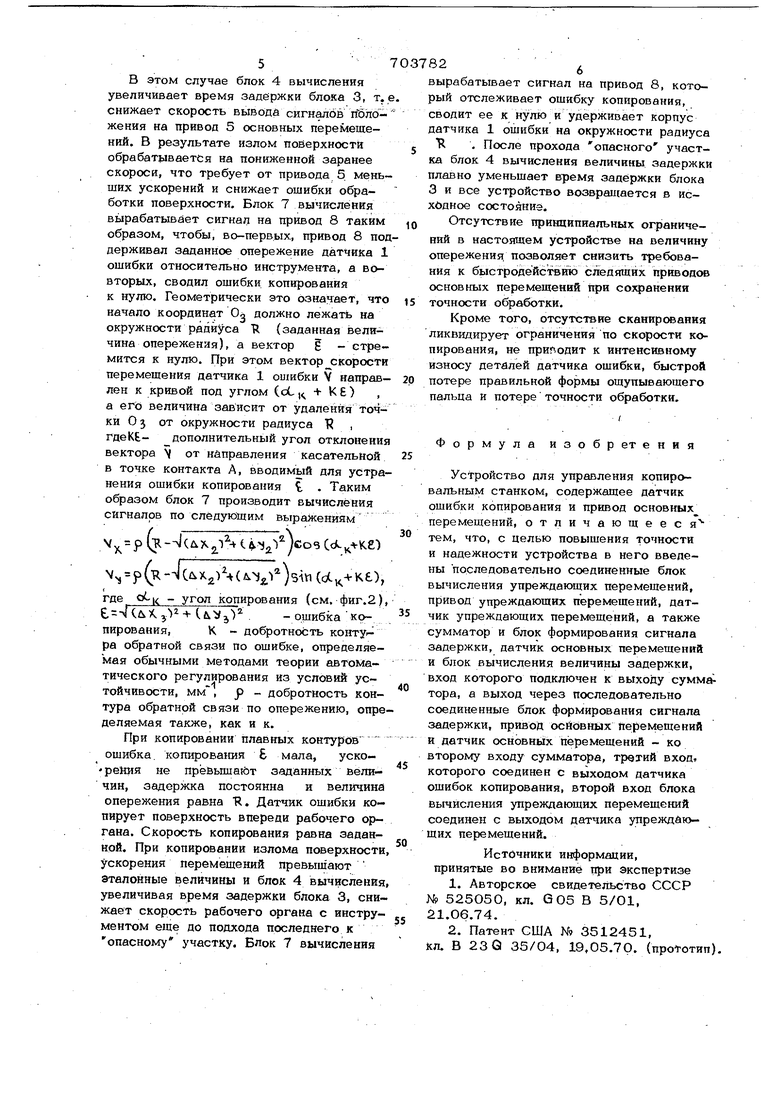

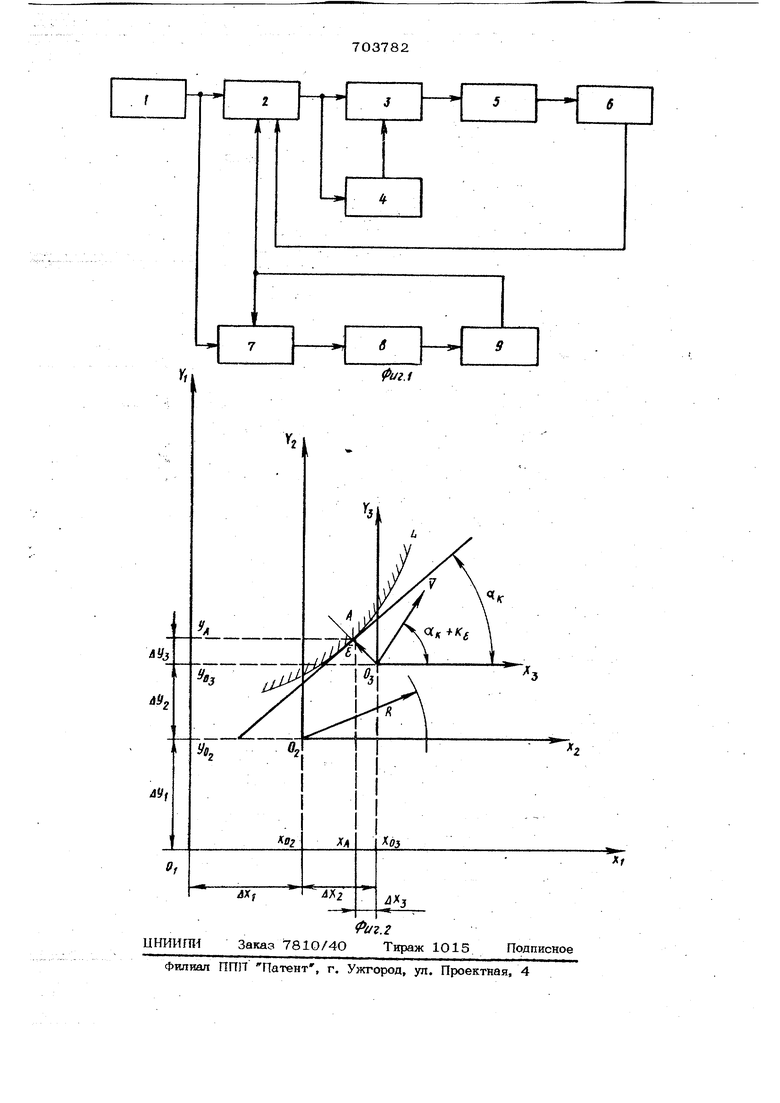

(54) УСТРОЙСТЗ.О ДЛЯ УПРАВЛЕНИЯ КОПИРОВАЛЬНЫМ СТАНКОМ устройства. Это достигается тем что в устройство введены последовательно соединенные блок вычисления упреждающих перемещений, привод упреждающих перемещений, датчик.упреждающих перемещений, а также сумматор и блок фррмир жания сигнала задержки, датчик основных перемещений и блок вычисления ееличины задержки, вход которого подключен к выходу сумматора, а выход через последовательно соединенные блок формирования сигнала задержки, привод основных перемещений и датчик основных перемешений - ко второму входу сумматора, третий вход которого соединен с выходом датчика ошибок копирования, второй вход блока вычисления упреж дающих перемещений соединен с выходом датчика упреждающих перемещений. На фиг. 1 представлена функциональная схема устройства; на фиг. 2 изобра жена диаграмма процесса копирования и обработки. Устройство содержит датчик 1 ошибк копирования, сумматор 2, блок 3 формирования сигнала задержки, блок 4 вычисления величины задержки, привод 5 основных перемещений, датчик 6 основных перемещений, блок 7 вычисления упреждающих перемещений, привод 8 упреждающих перемещений и датчик 9 упреждающих перемещений. Система координат (фиг.2) совмещена с неподвижными частями стан ка, параллельно которым, при помощи привода основных перемещений, осуществляется движение рабочего органа с инс трументом. Ось инструмента проходит через начало подвижной системы координат и перпендикулярна плоскости К2.. Совместно с рабочим органом перемещается и датчик 1 ощибки. Система координат , связава с корпусомдатчика 1 ошибки, при этом ее оси параллельны соответствующим осям системы координат Кроме основных перемещений совместно с рабочим органом, датчик 1 ошибки имеет дополнительные перемещения отно сительно рабочего органа в направлениях параллельных соответствующим осям сис мы координат Х2. А ( X д , V /1 ) на кривой L обозначает точку контакта подвижной части датчика Д. ошибки на копируемой поверхности Величины ДХ-,,-Хд-Х,д,, проекции ошибки копирования 02 оси координат X О V 7 2 отрезки, соответствуюие величине смещения корпуса датчика 1 величине шибки относительно инструмента, наываемой в дальнейшем упреждением, - отрезки,. оответствующие положению инструмента в неподвижной системе координат . Из рассмотрения фиг. 2 видно, что для вычисления координат положения точки копирования А ( X д У д, ) в неподвижной системе координат X . необходимо произвести алгебраическое суммированиеХд:ДХ 4ДХ,+ЛХ A - V Величины ,,, , измеренные датчиками, и координаты точки А ( ХдУд ) позволяют определить и задавать взаимное положение ощупы-бающего пальца датчика ошибки на копируемой поверхности и обрабатывающего инструмента на заготовке. Устройство работает следующим образом.Величины измеряются датчиком 6 основных перемещений, AX2AV2 датчиком 9, .AV датчиком 1 ошибки. Сумматор 2 осуществляет алгебраическое суммирование измеренных величин в соответствии с (1) и (2). На его выходе появляется сигнал, соответствующий положению точки копирования А Б неподвижной системе координат . Блок 3 передает сигнал на привод 5 основных перемещений. Так как информация о месте, в котором происходит копирование (координаты точки А ) попадает на вход привода 5 основных перемещений с запаздыванием на время задержки в блоке 3, то получается, что рабочий орган с инструментом, перемещаемый приводом 5, постоянно движется по поверхности заготовки с отставанием по отношению к точке копирования А. В блоке 4 вычисления ускорения перемещений по координатам сравниваются с эталонными величинами. Величины эталонных ускорений выбираются исходя из величин заданных ощибок обработки и быстродействия привода 5 основных перемещений. При копировании изломов поверхности ускорения перемещений по координатам могут превысить эталонные величины. В этом случае блок 4 вычисления увеличивает время задержки блока 3, т.е снижает скорость вывода сигналов п 6л6жения на привоп 5 основных перемещений. В результате излом ггоберхностн обрабатывается на пониженной заранее скороси, что требует от привода 5 меньших ускорений и снижает ошибки обработки поверхности. Блок 7 вычисления вырабатывает сигнал на привод 8 таким образом, чтобы, во-первых, привод 8 под держивал заданное опережение датчика 1 ошибки относительно инструмента, а веквторых, сводил ошибки копирования к нулю. Геометрически это означает, что начало координат Оо должно лежать на окружности радиуса R (заданная величина опережения), а вектор Ё - стремится к нулю. При этом вектор скорости перемещения датчика 1 ошибки V направлен к кривой под углом (сС, + Кб) , а его величина зависит от удаления точки О з от окружности радиуса Т , гдеКЕ- дополнительный угол отклонения вектора от направления касательной в точке контакта А, вводимый для устранения ошибки копирования t . Таким образом блок 7 производит вычисления сигналов последующим выражениям (. , р(т1AX2)%(;2.)5itt (.), и® - угол копирования (см. фиг.2) (лк7)М-(ь з -ощибкакопирования,К - добротность контугра обратной связи по ошибке, определяемая обычными методами теории автоматического регулирования из условий устойчивости, мм, р - добротность контура обратной связи по опережению, опре деляемая также, как и к. При копировании плавных контуров ошибка, копирования 8 мала, ускорения не превьпдайт заданных величин, задержка постоянна и величина опережения равна К. Датчик ошибки копирует поверхность впереди рабочего органа. Скорость копирования равна заданной. При копировании излома поверхности у скорения перемещений превыщают эталонные величины и блок 4 вычисления увеличивая время задержки блока 3, снижает скорость рабочего органа с инструментом еще до подхода последнего к опасному участку. Блок 7 вычисления 7 26 ырабатывает сигнал на привод 8, котоый отслеживает ошибку копирования, водит ее к нулю и удерживает корпус атчика 1 ошибки на окружности радиуса li , После прохода опасного участка блок 4 вычисления величины задержки лавко уменьшает Ефемя задержки блока 3 и все устройство возвращается в исодное состояние. Отсутствие принципиальных ограничений в настоящем устройстве на величину опережения позволяет снизить требования к быстродействкпо следящих приводов основных перемещений при сохранении точности обработки. Кроме того, отсутствие сканирования ликвидирует ограничения по скорости копирования, не к интенсивному износу деталей датчика ошибки, быстрой потере правильной формы ощупывающего пальца и потере точности обработки. Формула изобретения Устройство для управления копировальным станком, содержащее датчик ошибки копирования и привод основных перемещений, отличающееся тем, что, с целью повышения точности и надежности устройства в него введены последовательно соединенные блок вычисления упреждающих перемещений, привод упреждающих перемещений, датчик упреждающих перемещений, а также сумматор и блок формирования сигнала задержки, датчик основных перемещений и блок вычисления величины задержки, вход которого подключен к выходу сумма тора, а выход через последовательно соединенные блок формирования сигнала задержки, привод основных перемещений и датчик основных перемещений - ко второму входу сумматора, третий вход, которого соединен с выходом датчика ошибок копирования, второй вход блока вычисления упреждающих перемещений соединен с выходом датчика упреждающих перемещений. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 525050, кл. G 05 В 5/01, 21.06.74. 2.Патент США № 3512451, кл. В 23Q 35/04, 19,05.70. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления копировальным станком | 1980 |

|

SU908574A2 |

| Устройство для управления копировальным станком | 1976 |

|

SU582947A1 |

| Устройство для копирования линииСВАРНОгО СОЕдиНЕНия | 1978 |

|

SU795798A1 |

| Копировальное следящее устройство для управления станком | 1982 |

|

SU1104470A1 |

| УСТРОЙСТВО для ФОТОСЛЕДЯЩЕГО КОПИРОВАНИЯ | 1973 |

|

SU394821A1 |

| Устройство для управления копировальным станком | 1986 |

|

SU1323341A1 |

| Устройство для автоматического копирования линии сварного соединения | 1985 |

|

SU1318356A1 |

| УСТРОЙСТВО ДЛЯ ФОТОСЛЕДЯЩЕГО КОПИРОВАНИЯ | 1973 |

|

SU388250A1 |

| Устройство для автоматического копирования линии сварного соединения | 1980 |

|

SU963754A1 |

| Копировальное следящее устройство для управления станком | 1987 |

|

SU1411705A2 |

Авторы

Даты

1979-12-15—Публикация

1977-08-01—Подача