Изобретение относится к автоматике и может быть использовано в станках, например фрезерных,, осутцествля- ющих обработку изделий по модели в копировальном режиме, по управляищей программе в реда1ме программного управления, а также автоматически синтезирующих управляющую программу в процессе копирования модели для управления измерительными машинами, Осуп ествлягащими автоматический синтез управляющих программ для станков с ЧПУ.

Цель изобретения - повышение средней скорости копирования за счет увеличения скорости копирования на участках поверхности модеоти с малыми радиусами кривизны или изломами

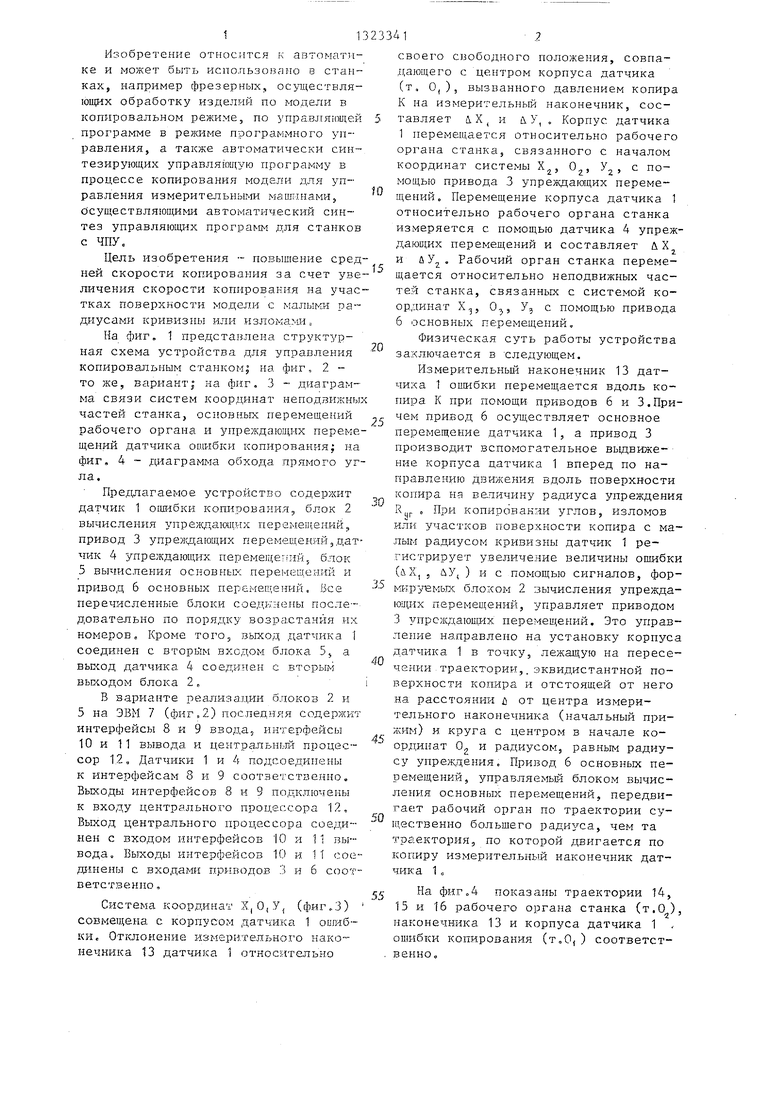

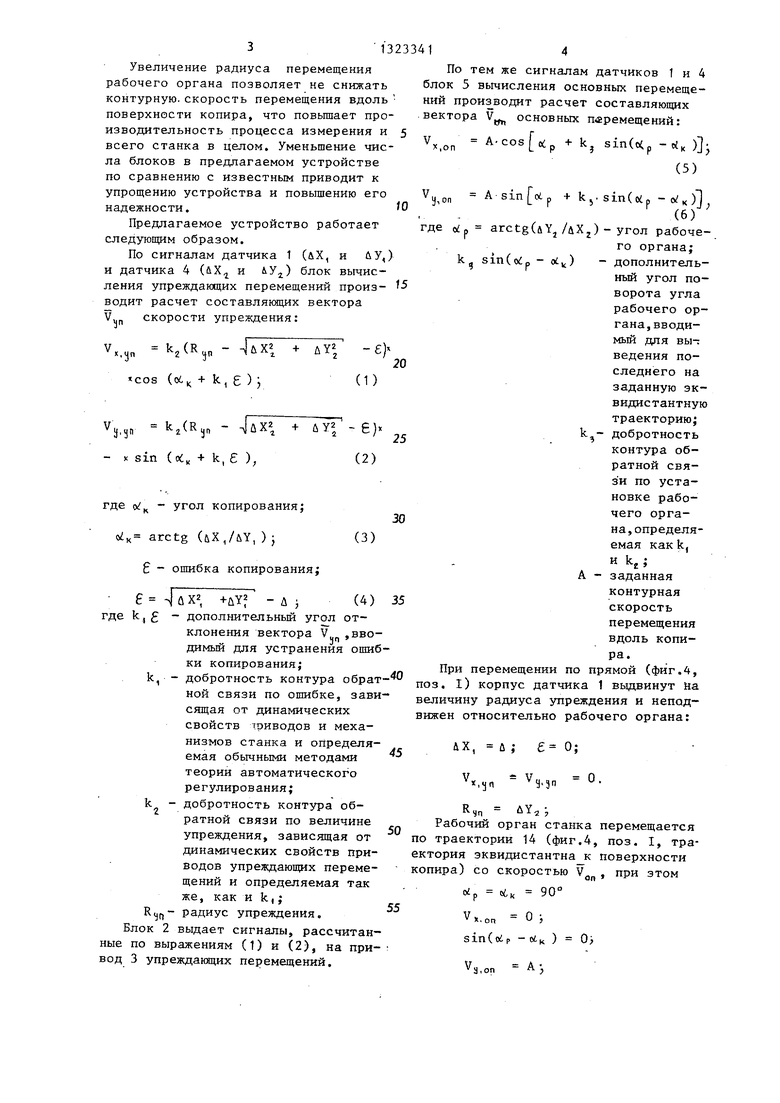

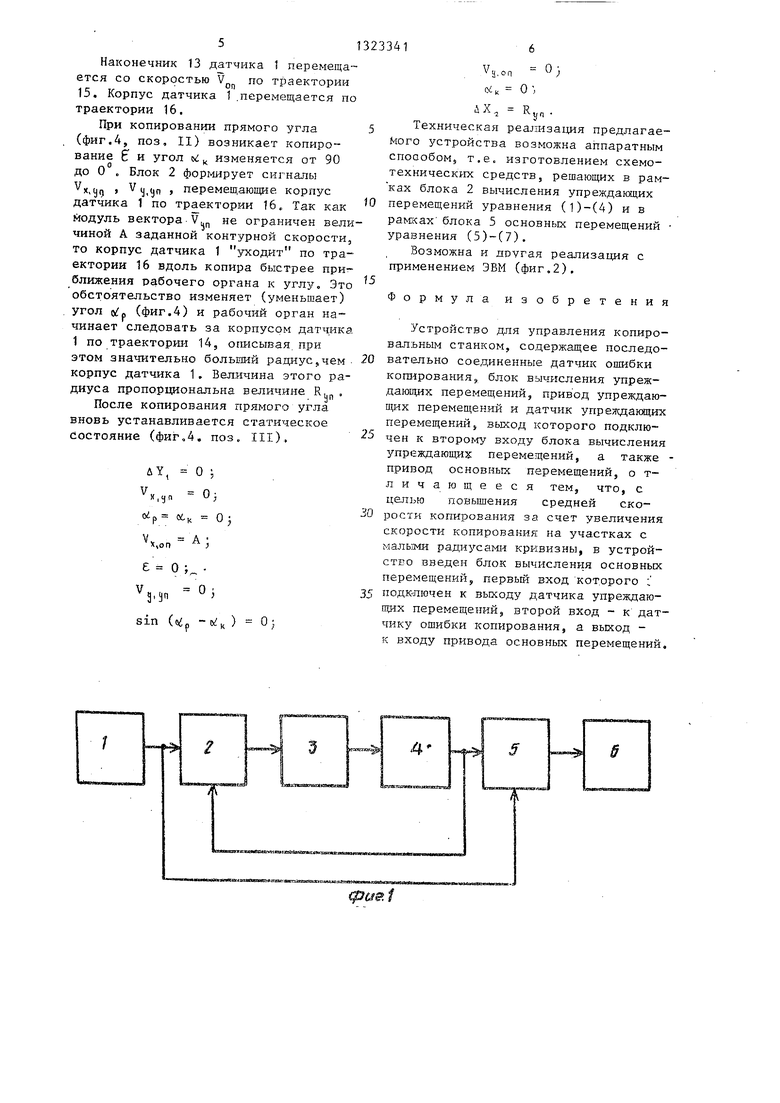

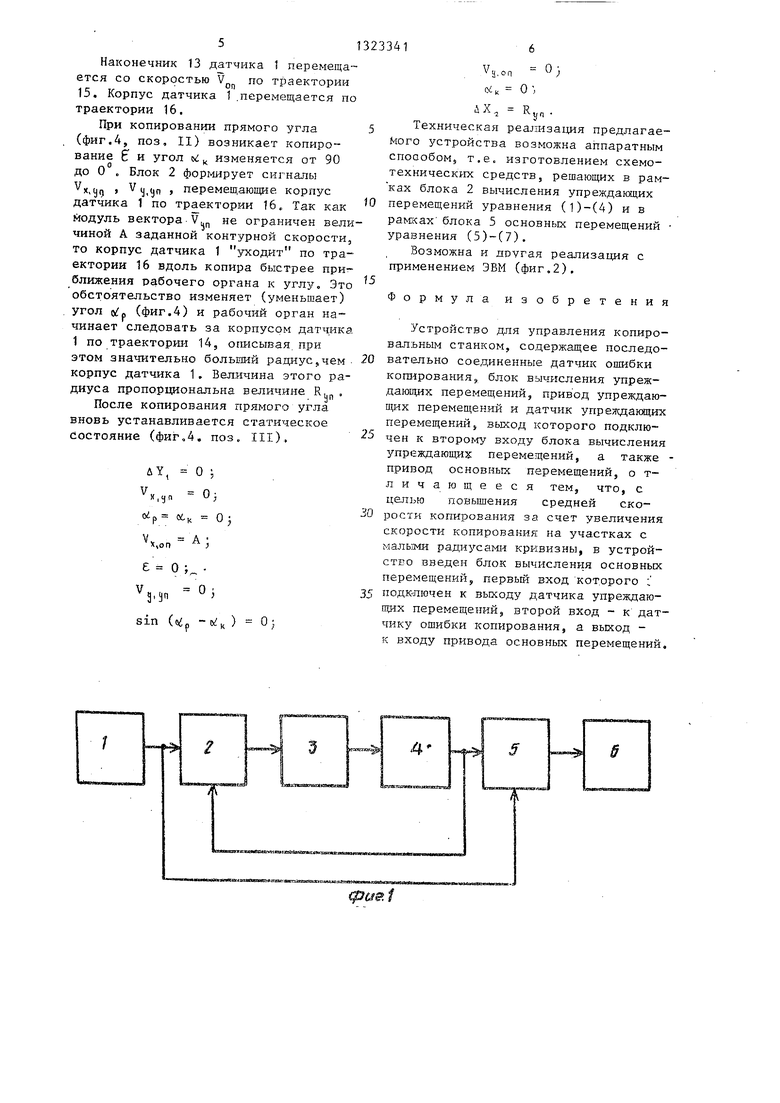

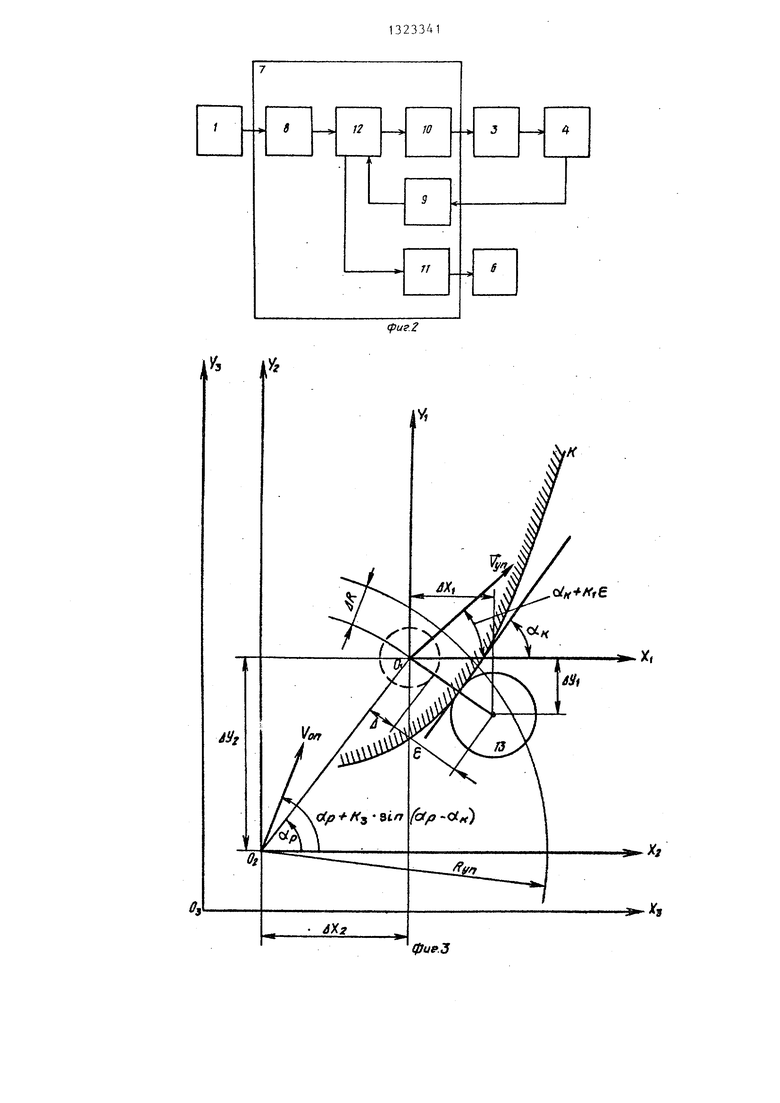

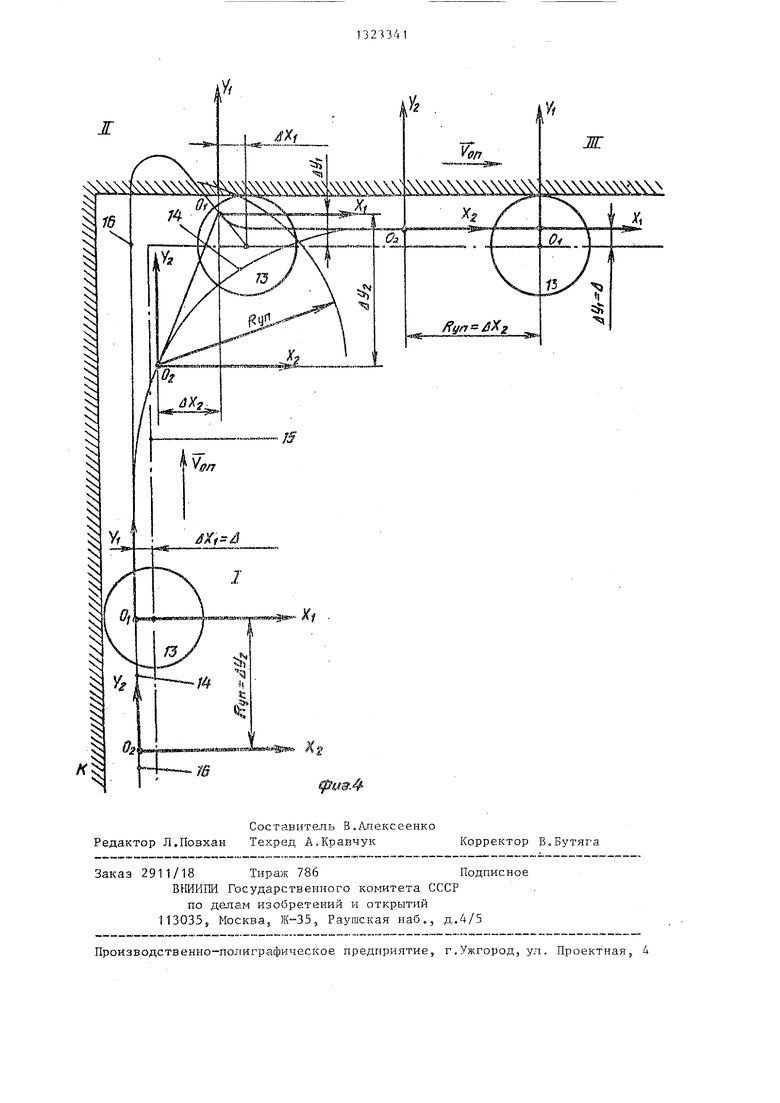

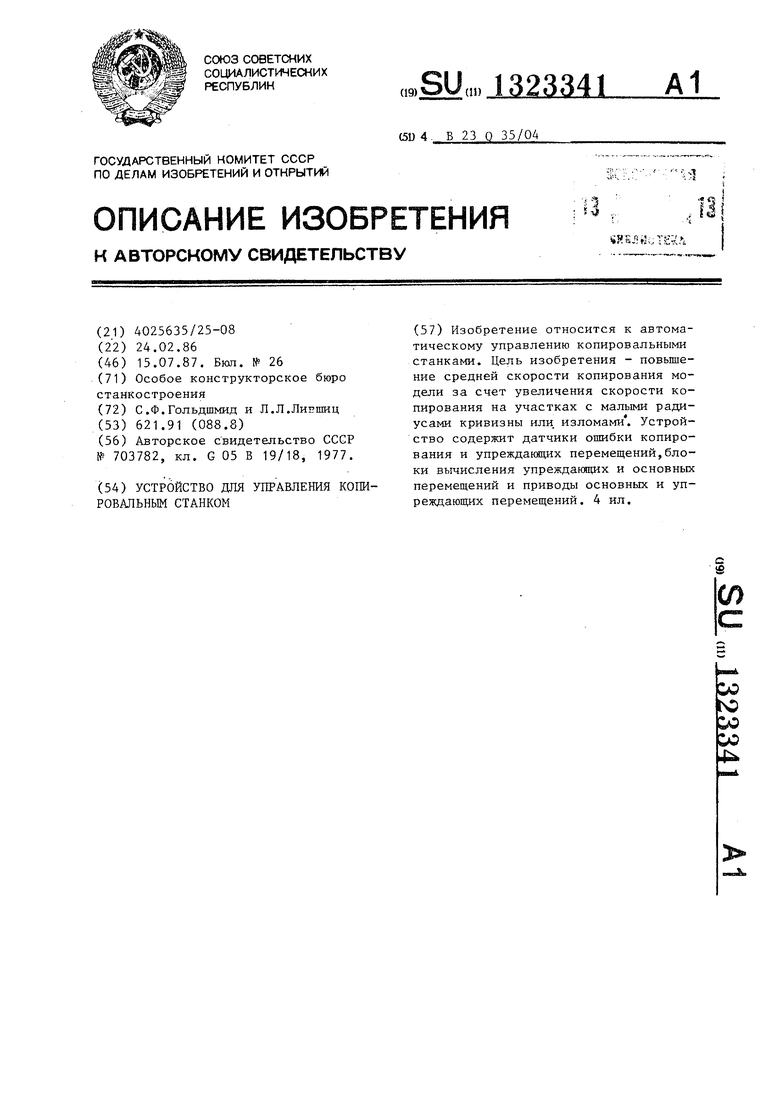

На фиг, 1 представлена структурная схема устройства для управления копировальным станком; иа фиг, 2 - то же, вариант; на фиг, 3 - диаграмма связи систем координат неподвижных частей станка, основных перемещений рабочего органа и упреждающих перемещений датчика ошибки копирования; на фиг, 4 диаграмма обхода прямого угла.

Предлагаемое устройство содержит датчик 1 ошибки копирования, блок 2 вычисления упрех(дающих перемещений, привод 3 упрелсдагащих перемесаений,датчик 4 упреждающих перемещег ий; блок 5 вычисления основНЬЕ перемещений и привод 6 основных перемещений. Все перечисленные блоки соедннелы последовательно по порядку возрастания их номеров. Кроме того, выход датчика I соединен с вторим входом блока 5, а вьпсод датчика 4 соединен с вторым вьпсодом блока 2 ,

В варианте реализадин блоков 2 и 5 на ЭВМ 7 (фиг,2) последняя содержит интерфейсы 8 и 9 ввода, интерфейсы 10 и 11 вывода и центральньш процессор 12, Датчики 1 и 4 подсоединены к интерфейсам 8 и 9 соотаетстзенно. Выходы интерфейсов 8 и 9 подключень к входу центрального процессора 12, Выход центрального процессора соединен с входом интерфейсов 10 и 11 вывода. Выходы интерфейсов 10 и И сое- дд1нены с входами приводов 3 и б соответственно ,

Система координат Х,О,У, () совмещена с корпусом датчика 1 ки. Отклонение измерительного наконечника 13 датчика 1 относглтельно

0

своего свободного положения, совпадающего с центром корпуса датчика (т. О,), вызванного давлением копира К на измерительный наконечник, составляет а. X, и и. У, „ Корпус датчика 1 перемещается относительно рабочего органа станка, связанного с началом координат системы Х, 0, У, с помощью привода 3 упреждающих перемещений. Перемещение корпуса датчика 1 относительно рабочего органа станка измеряется с помощью датчика 4 упреждающих перемещений и составляет ЛХ и дУ, Рабочий орган станка перемещается относительно неподвижных частей станка, связанных с системой координат Х, О,,, У, с помощью привода 6 основных перемещений.

Физическая суть работы устройства заключается в следующем.

Измерительньш наконечник 13 датчика 1 ошибки перемещается вдоль копира К при помощи приводов 6 и З.Приr чем привод 6 осуществляет основное перемещение датчика 1, а привод 3 производит вспомогательное выдвижение корпуса датчика 1 вперед по направлению движения вдоль поверхности копира на величину радиуса упреждения R,i , При копировании углов, изломов или участков поверхности копира с малым радиусом кривизны датчик 1 регистрирует увеличение величины ошибки (йХ, 5 ЛУ, ) и с помощью сигналов, фор5 м1-ц)уемых блоком 2 вычисления упреждающих перемещений, управляет приводом 3 упролсдающих перемещений. Это управление направлено на установку корпуса датчика 1 в точку, лежащую на пересечении траектории,. эквидистантной поверхности копира и отстоящей от него на расстоянии t от центра измерительного наконечника (начальный при- жр1м) и круга с центром в начале ко ординат 0 и радиусом, равным радиусу упреждения. Привод 6 основных перемещений, управляемый блоком вычисления основных перемещений, передвигает рабочий орган по траектории существенно большего радиуса, чем та траектория, по которой двигается по копиру Измерительньш наконечник датчик; а 1.

к. На фиго4 показаны траектории 14, 15 и 16 рабочего органа станка (т.О), наконечника 13 и корпуса датчика 1 ошибки копирования (т,О,) соответст- . венно

0

Увеличение радиуса перемещения рабочего органа позволяет не снижать контурную, скорость перемещения вдоль поверхности копира, что повышает производительность процесса измерения и всего станка в целом. Уменьшение числа блоков в предлагаемом устройстве по сравнению с известньм приводит к упрощению устройства и повьшению его надежности.

Предлагаемое устройство работает следующим образом.

По сигналам датчика 1 (лХ, и йУ,) и датчика 4 (йХ,, и ЬУ,-,) блок вычис

Ленин упреждающих перемещений произ- водит расчет составлякжщх вектора , скорости упреждения:

30

де 0 - угол копирования;

arctg (bX,/uY, ) j(3) 6 - ошибка копирования;

е л| U Х, +UYJ - Д (4) 35 де k,g - дополнительный уголотклонения вектора V,ввоk. 45

Г

димыи для устранения ошибки копирования; добротность контура обрат- ной связи по ощибке, зависящая от динамических свойств приводов и механизмов станка и определяемая обычными методами теории автоматического регулирования; добротность контура обратной связи по величине упреждения, зависящая от динамических свойств приводов упреждающих перемещений и определяемая так же, как и k,; радиус упреждения. Блок 2 выдает сигналы, рассчитаные по выражениям (1) и (2), на при- од 3 упреждающих перемещений.

k 50

ЧП

55

По тем же сигналам датчиков 1 и 4 блок 5 вычисления основных перемещений произ водит расчет составляющих вектора V основных перемещений:

х,оп A. + k, sin(oCp )

(5)

V

0

-5

0

5

0

5

ij,on A-sin otp + kj. sinCoip - );

(6) где oip arctg(&YJ/uXj) - угол рабочеk sin( чГО органа;

oi) - дополнитель- ньй угол поворота угла рабочего органа, вводимый для выведения последнего на заданную эквидистантнуютраекторию; добротность контура обратной свя- з и по установке рабочего органа, определяемая как k, и

А - заданная контурная скорость перемещения вдоль копира.

При перемещении по прямой (фиг.4, поз. 1) корпус датчика 1 вьздвинут на величину радиуса упреждения и неподвижен относительно рабочего органа:

йХ, U

е

V

Ч

- V

Я Зп

0; 0.

RSH

Рабочий орган станка перемещается по траектории 14 (фиг.4, поз. I, траектория эквидистантна к поверхности копира) со скоростью V , при этом

Оп

«бк 90°

Vx.on о ; sin(oip -Ык ) 0

V

а. on

Наконечник 13 датчика 1 перемещается со скоростью Vp по траектории 15. Корпус датчика 1 .перемещается по траектории 16,

При копировании прямого угла (фиг.4, поз, II) возникает копирование 6 и угол ч изменяется от 90 до О . Блок 2 формирует сигналы х,ип Ч,Чл перемещающие корпус датчика 1 по траектории 16. Так как Модуль вектора-V p не ограничен величиной А заданной контурной скорости, то корпус датчика 1 уходит по траектории 16 вдоль копира быстрее приближения рабочего органа к углу. Это обстоятельство изменяет (уменьпдает) угол (yf. (фиг.4) и рабочий орган начинает следовать за корпусом датчика 1 по траектории 14, описывая, при этом значительно больший ра,циус5чем корпус датчика 1, Величина этого радиуса пропорциональна величине R .

После копирования прямого угла вновь устанавливается статическое состояние (фиг,4. поз. III),

ЛУ, О ; к.с,. 0; /р «-к 0) ,оп А;

О ;

Ип ° sin (ni

Н.оп с , о ,

0;

дх,

R,

Техническая реализация предлагаемого устройства возможна аппаратным способом, т.е. изготовлением схемотехнических средств, решающих в рам- ках блока 2 вычисления упреждающих перемещений уравнения (1)-(4) и в paMixax блока 5 основных перемещений уравнения С5)-(7).

Возможна и другая реализация с применением ЭВМ (фиг.2).

Формула изобретения

Устройство для управления копировальным станком, содержащее последовательно соединенные датчик ошибки копированияу блок вычисления упреждающих перемещений, привод упреждающих перемещений и датчик упреждающих перемещений, выход которого подключен к второму входу блока вычисления упреждающих перемещений, а также - привод основных перемещений, о т- личающееся тем, что, с целью гювьшения средней скорости копирования за счет увеличения скорости копирования на участках с малыми радиусами кривизны, в устройство введен блок вычисления основных перемещений,, первый вход которого ; подключен к выходу датчика упреждающих перемещений, второй вход - к датчику ошибки копирования, а выход - к входу привода основных перемещений.

4

„т

§

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления копировальным станком | 1977 |

|

SU703782A1 |

| Способ управления мобильным агророботом | 1986 |

|

SU1393334A1 |

| Копировальная система | 1979 |

|

SU841916A1 |

| Устройство для управления металлорежущим станком | 1978 |

|

SU746421A1 |

| Устройство для управления копировальным станком | 1980 |

|

SU908574A2 |

| СПОСОБ УПРАВЛЕНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫМ АГРЕГАТОМ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023360C1 |

| Копировально-фрезерный станок | 1976 |

|

SU650784A1 |

| Масштабно-дистанционная фотокопировальная система | 1955 |

|

SU121164A1 |

| Самонастраивающаяся система программного управления | 1984 |

|

SU1302240A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ КОПИРОВАЛЬНЫМ ТОКАРНЫМ СТАНКОМ | 2012 |

|

RU2504456C2 |

Изобретение относится к автоматическому управлению копировальными станками. Цель изобретения - повьше- ние средней скорости копирования модели за счет увеличения скорости копирования на участках с малыми радиусами кривизны или, изломами. Устройство содержит датчики ошибки копирования и упреждаЕсщих перемещений,блоки вычисления упреждающих и основных перемещений и приводы основных и уп- реждаюш 1х перемещений. 4 ил.

фие.З

Ж

Составитель В.Апексеенко Редактор Л.Повхан Техред А.Кравчук Корректор ВоБутяга

Заказ 2911/18 Тираж 786Подписное

ВШИПИ Государственного комитета СССР

по делам изобретений и открытий 1130355 Москва; Ж-ЗЗ, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

| Устройство для управления копировальным станком | 1977 |

|

SU703782A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-07-15—Публикация

1986-02-24—Подача