(54) ЗЕРНИСТЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Зернистый фильтр для очистки газов | 1986 |

|

SU1333381A1 |

| Аппарат для очистки газов | 1978 |

|

SU820873A1 |

| Фильтр для очистки газов | 1984 |

|

SU1212509A1 |

| ЗЕРНИСТЫЙ ФИЛЬТР ДЛЯ ВЫДЕЛЕНИЯ ВЫСОКОДИСПЕРСНОЙ САЖИ ИЗ АЭРОЗОЛЬНЫХ ПОТОКОВ | 2006 |

|

RU2317134C1 |

| ФИЛЬТРАЦИОННЫЙ АППАРАТ ДЛЯ ОЧИСТКИ ПИЩЕВЫХ ЖИДКОСТЕЙ, СПОСОБ ФИЛЬТРАЦИИ ПИЩЕВЫХ ЖИДКОСТЕЙ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ПИЩЕВЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2054299C1 |

| Фильтр для очистки газа | 1979 |

|

SU874130A1 |

| Контактный аппарат | 1978 |

|

SU766627A1 |

| СПОСОБ ФИЛЬТРАЦИИ АЭРОЗОЛЕЙ В ЗЕРНИСТОМ ФИЛЬТРЕ | 2014 |

|

RU2569099C1 |

| Фильтр для осветления жидкостей от взвесей | 1979 |

|

SU869791A1 |

| Зернистый фильтр | 1988 |

|

SU1623727A1 |

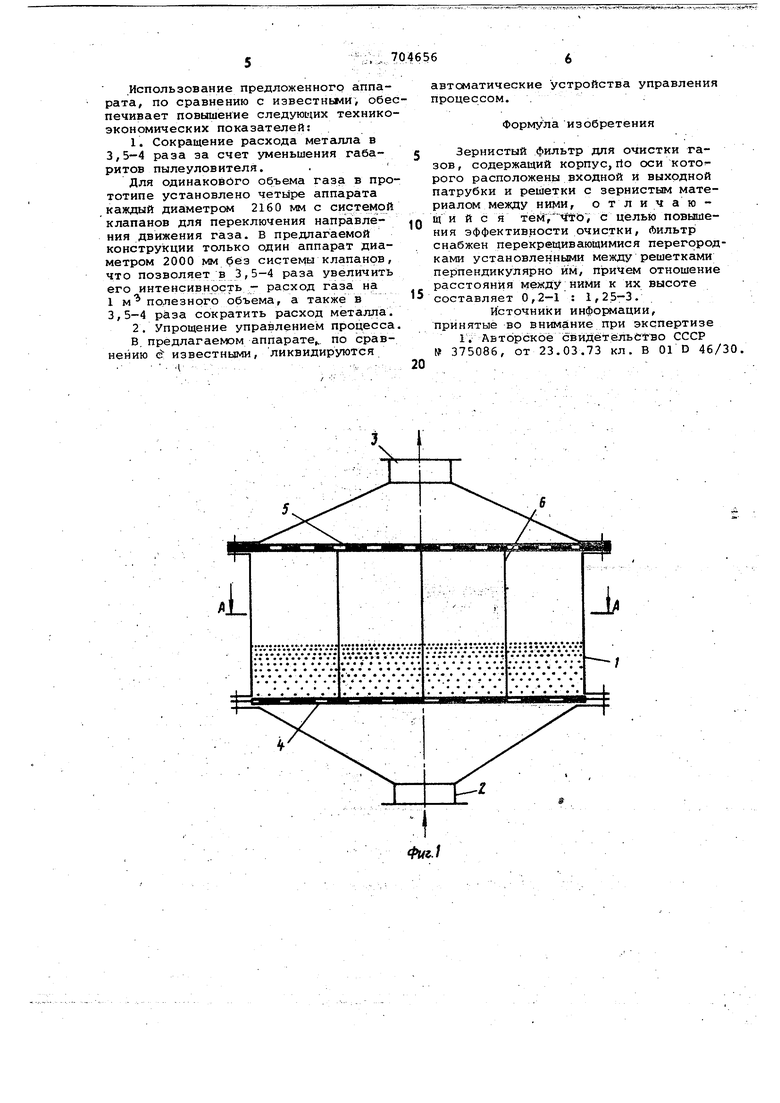

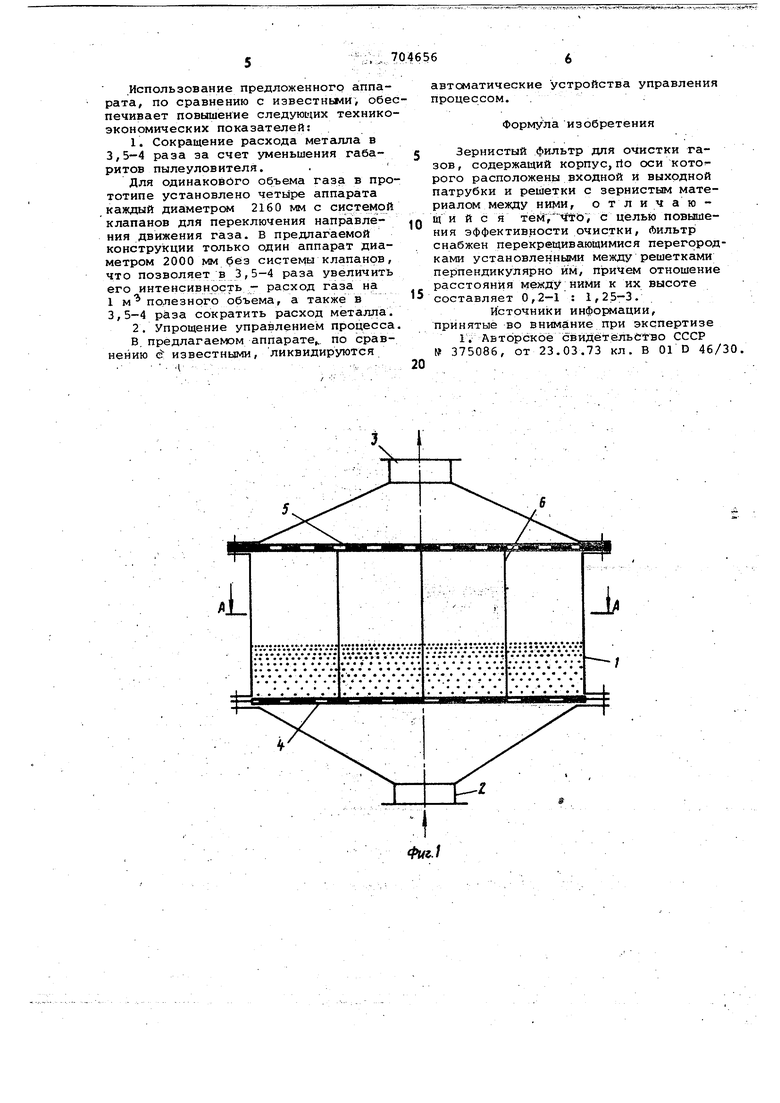

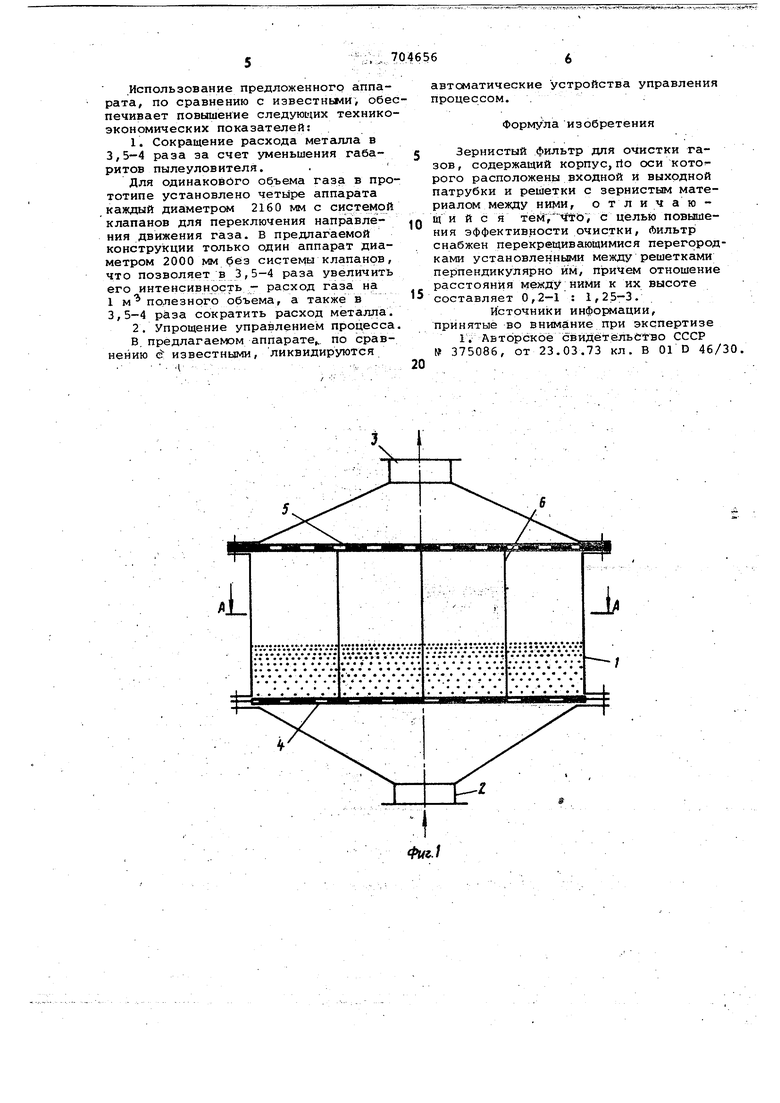

1 - -1 : Настоящее изобретение относится к устройствам для очистки газов от пыли и может 5ыть использовано в металлургической и .химической .промышленности, например, в производстве серной кислоты для очистки газов от пыли после обжига сырья или истирания катализатора в кипяием слое. И:}вестен зернистый фильтр для очи стки газов, содержащий корпус по оси .которого установлены входной и выходной патрубки и решетки с зерчистым материалом между ними {. Недостатками известного фильтра являются: .: регенерация сопряжена с необходимостью монтажа дополнительной системы клапанов для переключения направления хода запыленного газа, что jrcложняет конструкцию системы и особен но управление процессом, поскольку требуются автоматические устройства для управления клапанами; возможност уменьшения габаритов самого фильтра не компенсирует увеличение размеров всего узла за счёт установки указанной дополнительной системы переключения хода газа. Целью изобретения является устранение вышеук азанных недостатков. Поставленная цель достигается тем, что. фильтр снабжен перекрещивающимися перегородками, установленными между решетками перпендикулярно им, причем отношение расстояния между перегородками к -их высоте составляет (0,2-1):(1,25-3). На фиг. 1 изображен общий вид фильтра в разрезе; на фиг. 2 - разрез А-А на фиг. 1. Фильтр включает корпус 1, с входом 2 и выходом 3. патрубками, решетку 4, в нижней части корпуса, для поддержания слоя фильтрующего, материала и решетки 5 в верхней части корпуса. Установленные между ними перекрещивающиеся перегородки 6, делящие корпус фильтра на секции, количество . и поперечное сечение которых определяется высотой фильтрующего слоя и дис1Мётром корпуса. Фильтр работает следующим образом. В режиме фильтраций под действием динамического напора газового потока, поступающего в фильтр через входной патрубок 2 и проходящего через нижнюю решетку 4 и слой фильтрующего материала в каждой из секции, образованных перегородками 6, со скоростью в несколько раз превышающей кри704656тйческую скорость начала взвешивания слой зависает и прижимается к верхней решетке 5. Катализаторная пыль, содержащаяся в газе, обволакивает зерна фильтрующего материала и тем задерживается в слое, а очищен ный газ удаляется через выходной патрубок 3. При этом Гидравлическое , сьпрь ивление фильт ра постепенно увё личивается до предельного значения, обусловлен ноге в каждом конкретном случае возйонсностями газодутьевого устройства. ; ЙЙя 4 ёгёнёра ций слоя Фйл1 : Укщёгс) материала закрьтаетЬя задеиж;1ка на по Ш1ёдУющёМ аппара ё, например контак тном апгтарате со стационарньми слоями и аткрква-ётся задвижка на другом айпарате, например, на промавной баш не сернокислотного, цеха. Расход газа сряжается до значения, соответствующего критической скорости взвешивания, слой опускается на нижнюю решет ку 4, Каждой секции, образованной перегородками 6, переходя во взвешенное состояние. При соударениях частиц фильтрующего материала их поверх нас1ьОЧй111ается от пыли и последняя ун&сится газовыми потоками из п1алеУловйТё ЛЯ в промывную башню;

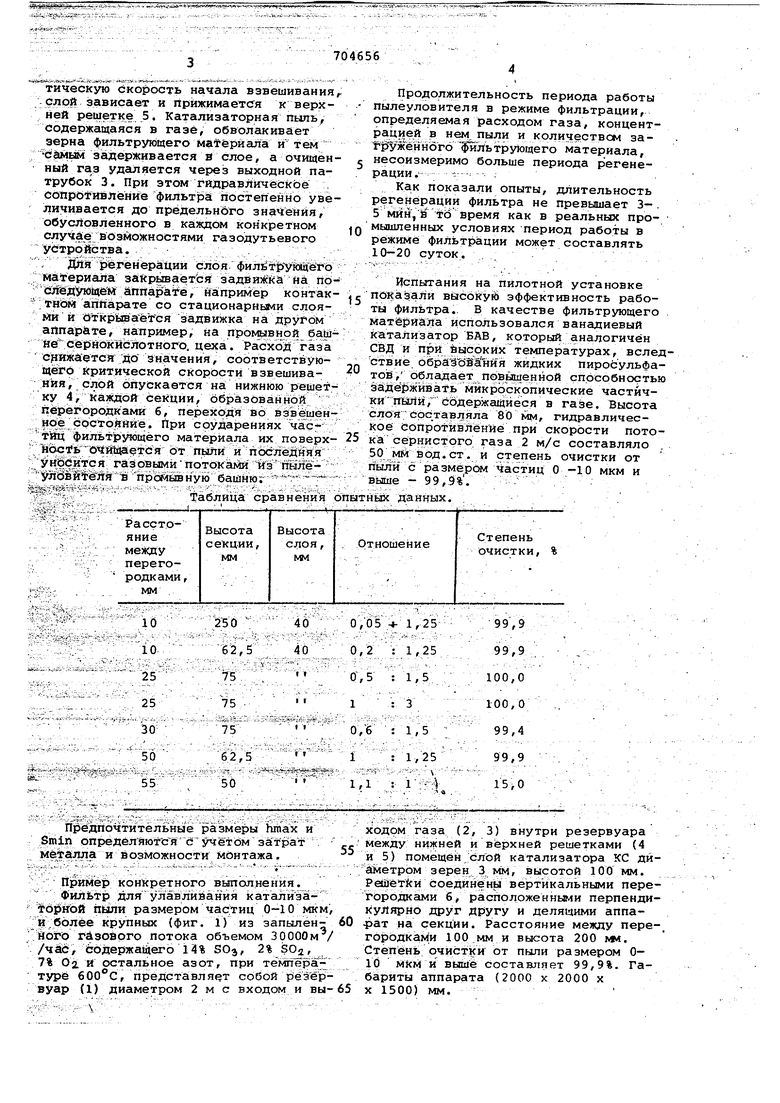

Таблица сравнения бпытных данных.

ШёдЙбчтитёЛьнаё размеры Hitiax и Smin рпредбляютс й е учётом зйтрат

55 и Возможности Мйнтажа.

ПриШр конкретного выполнения.

ФиЛЬт з дляуЛавлийанйя катаЛйЭаTtdpttbtt пЦли размером час;тиц 0-10 мкм, И,более крупных (фиг. 1) из запылен- 60

,ЙОГО газового потока объемом ЗрОООм / /чЙб/Ьодержащего 14% SOj, 2% SOj 7% Oi и остальное азот, при темттера туре , представляет собой резервуар (1) диаметром 2 м с входом и вы-65

ходом газа (2, 3) внутри резервуара между нижней и верхней решетками (4 и 5) помещен слой катализатора КС дй аметром зерен 3 iw, высотой 100 мм. PeueTkri соедййенЬ1 вертикальными перегородками б, расположенными перпендикулярно друг Другу и делящими аппа iaT на секции. Расстояние между перегЬрЬд;Кал и 100 „мм и высота 200 км. Степень очистки от пыли размером 010 мкм и выше Составляет 99,9%. Габариты аппарата (2000 X 2000 X X 1500) мм. Продолжительность периода работы пылеуловителя в режиме фильтрации, определяемая расходом газа, концентР ОД.й в нем пыли и количеством заtl iceHHoro фильтрующего материала, несоизмеримо больше периода регенерации.- - - -. . Как показали опыты, длительность регенерации фильтра не превышает 3-. 5 Мин, в тс5 время как в реальных промышленных условиях период работы в режиме фильтрации может составлять 10-20 суток. Испытания на пилотной установке псукайали вйсокуй эффективность работы фильтра. В качестве фильтрующего материала использовался ванадиевый катализатор ВДВ, который аналогичен СВД и при йысокйх температурах, вследствие ь15разо§Йния жидких пиросульфаTOfi, обладает повьиеннрй способностью задерживать микроскопические частички ;пШ}й,бддержайй ее я в газе. Высота слоя срс.тавляла 80 мм гидравличесКоб сопротивление при скорости потока сернистого газа 2 м/с составляло 50 мй вод.ст. и степень очистки от пьшй с размё ром Частиц О -10 мкм и выше - 99,9%. . ;

Использование предложенного аппарата, по сравнению с известными, обеспечивает повышение следуюсшх техникоэкономических показателей:

Для одинакового объема газа в прототипе установлено чётьаре аппарата каждый диаметром 2160 мм с системой клапанов для переключения направления движения газа. В предлагаемой конструкции только один аппарат Диаметром 2000 мм бе:з системы клапанов, что позволяет в 3,5-4 раза увеличить его интенсивность - расход газа на 1 м полезного объема, а также в 3,5-4 раза сократить расход металла.

Л . .- -V .

автсматические устройства управления процессом. .

Формула изобретения

Зернистый фильтр для очистки газов , содержащий корпус, rto оси кото рого расположены входной и выходной патрубки и решетки с зернистым материалом между ними, отличающ и и с я , с целью повышения эффективности очистки, Аильтр снабжен перекрещивающимися перегородками установленными между решетками перпендикулярно им, причем отношение расстояния между ними к их высоте

составляет 0,2-1 : 1,25-3.

Источники информации, принятые во внимание при экспертизе

.

Ь

I «

Авторы

Даты

1979-12-25—Публикация

1977-12-12—Подача