I

Изобретение относится к области переработки пластмасс и может быть использовано при изготовлении листовых материалов из термопластов.

Изобретение является усовершенствованием известной установки для получения листовых полимерных материалов, содержащей последовательно установленные экструдер с формующей головкой, расположенное около головки экструдера, параллельно ее формующей щели, направляющее устройство, выполненное в виде ряда параллельных охлаждаемых трубок, установленных с зазором для подачи сжатого воздуха, каландр. При этом над направляющим устройством расположены термоизлучатели .1.

Известная установка позволяет получать листы средней толщины 5-6 мм. Недостатком известной установки является то, что подаваемый воздух вибрирует расплав полимера и тонкий глянцевый лист получить нельзя; качество толстого листа также низкое, т. к. неподвижная площадка из трубок тормозит экструдируемую массу, вследствие чего на поверхности образуется продольная текстура.

Целью изобретения является повышение качества глянца листовых материалов.

Указанная цель достигается за счет того, что трубки направляющего устройства смонтированы с возможность.ю вращения и снабжены, через одну, приводами вращения. Кроме того, неприводные трубки направляющего устройства смонтированы с возможностью перемещения перпендикулярно направлению перемещения листового материала и снабжены регулировочными винтами, а термоизлучатели установлены с возможностью перемещения перпендикулярно направлению перемещения листового материала.

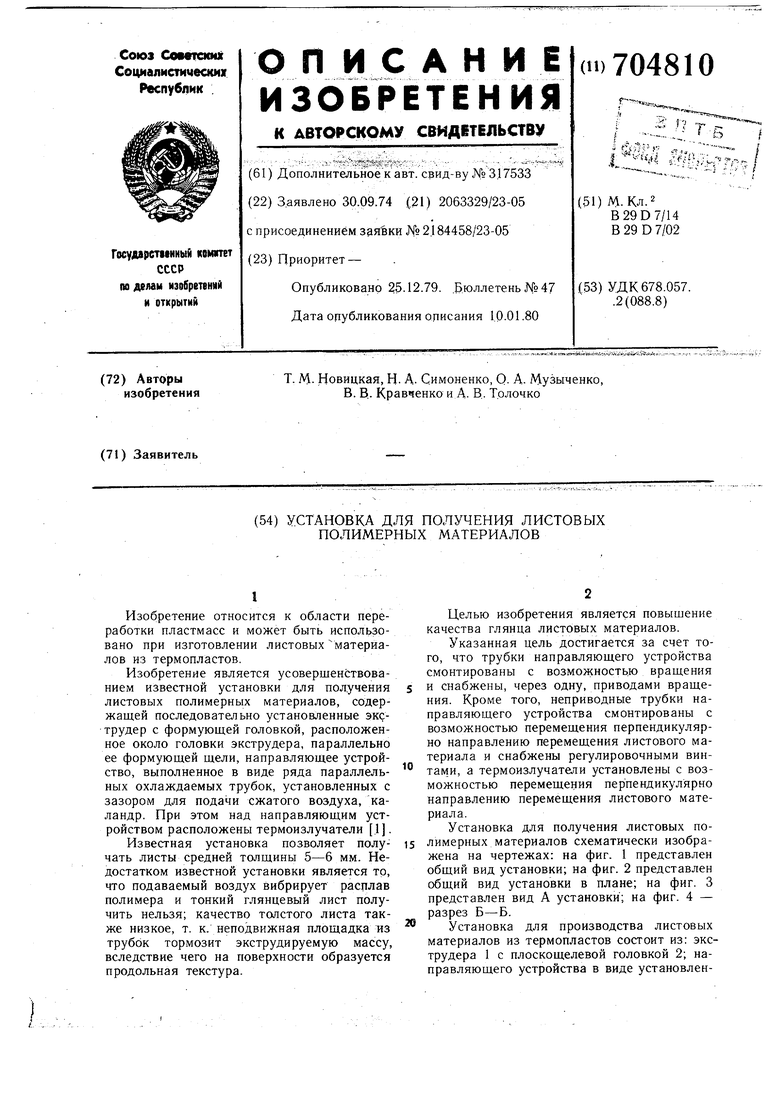

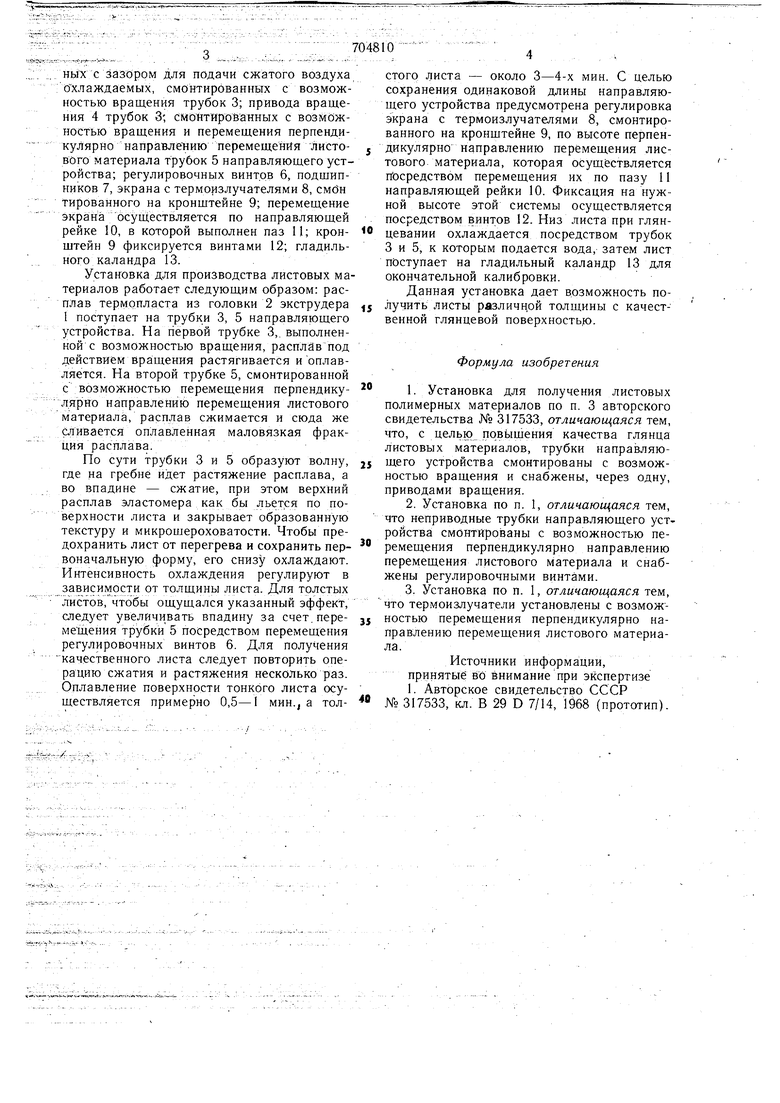

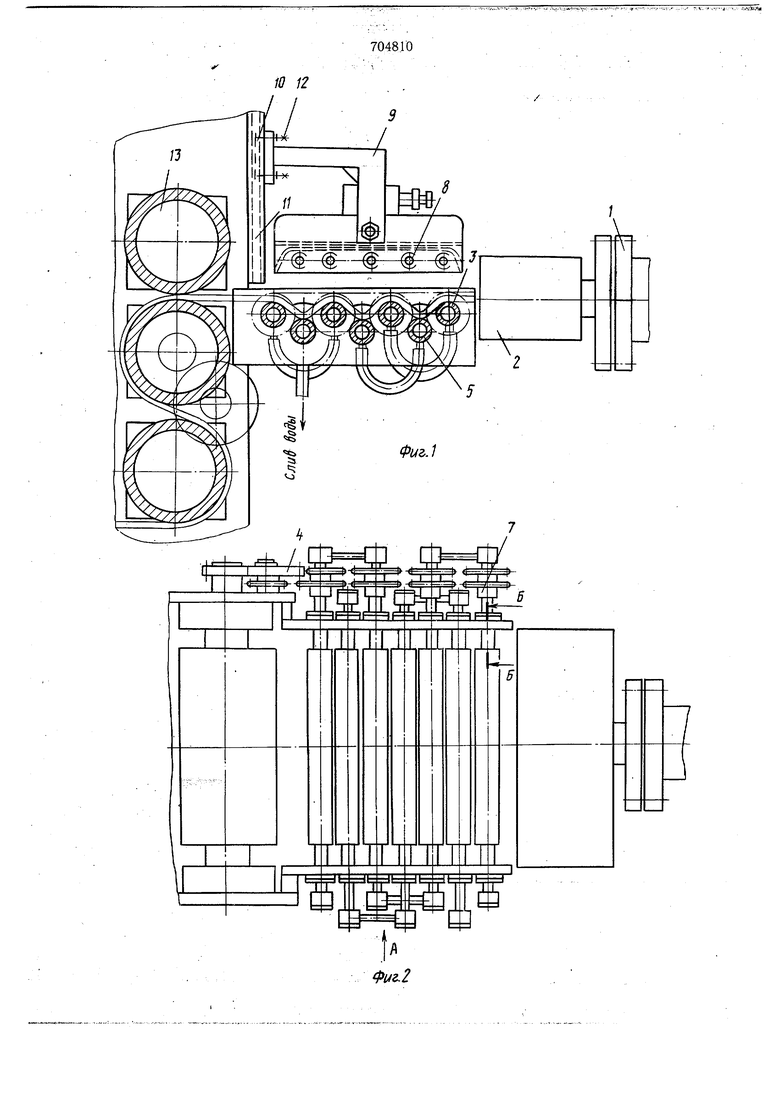

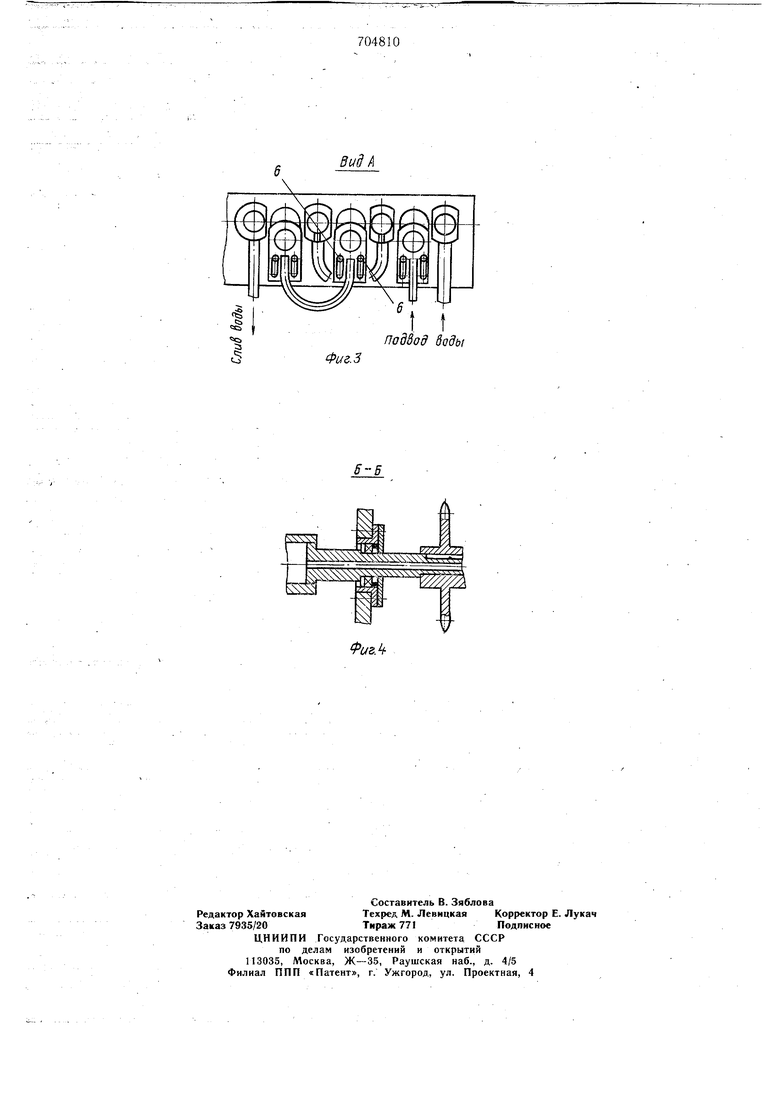

Установка для получения листовых полимерных материалов схематически изображена на чертежах: на фиг. 1 представлен общий вид установки; на фиг. 2 представлен общий вид установки в плане; на фиг. 3 представлен вид Д установки; на фиг. 4 - разрез Б-Б.

Установка для производства листовых материалов из термопластов состоит из: экструдера 1 с плоскощелевой головкой 2; направляющего устройства в виде установленных с зазором для подачи сжатого воздуха охлаждаемых, смонтированных с возможностью вращения трубок 3; привода вращения 4 трубок 3; смонтированных с возмйжностью вращения и перемещения перпендикулярно направле 1ию перемещения Листового материала трубок 5 направляющего устройства; регулировочных винтов 6, подшипников 7, экрана с термоизлучателями 8, смбн тированного на кронштейне 9; перемещение экрана Осуществляется по направляющей рейке 10, в которой выполнен паз 11; кронштейн 9 фиксируется винтами 12; гладильного каландра 13.

Установка для производства листовых материалов работает следующим образом: расплав термопласта из головки 2 экструдера 1 поступает на трубки 3, 5 направляющего устройства. На первой трубке 3,. выполненной с возможностью вращения, расплав под действием вращения растягивается иоплавляется. На второй трубке 5, смонтированной с возможностью перемещения перпендикулярно направлению перемещения листового материала, расплав сжимается и сюда же сливается оплавленная маловязкая фракция расплава.

По сути трубки 3 и 5 образуют волну, где на гребне идет растяжение расплава, а во впадине - сжатие, при этом верхний расплав эластомера как бы льется по поверхности листа и закрывает образованную текстуру и микрошероховатости. Чтобы предохранить лист от перегрева и сохранить первоначальную форму, его снизу охлаждают. Интенсивность охлаждения регулируют в зависимости от толщины листа. Для толстых листов, чтобы ощущался указанный эффект, следует увеличивать впадину за счет.перемещения трубки 5 посредством перемещения регулировочных винтов 6. Для получения

качественного листа следует повторить операцию сжатия и растяжения несколько раз. Оплавление поверхности тонкого листа осуществляется примерно 0,5-I мин., а толстого листа - около 3-4-х мин. С целью сохранения одинаковой длины направляющего устройства предусмотрена регулировка экрана с термоизлучателями 8, смонтированного на кронштейне 9, по высоте перпендикулярно направлению перемещения листового материала, которая осуществляется пЬсредством перемещения их по пазу 11 направляющей рейки 10. Фиксация на нужной высоте этой системы осуществляется посредством винтов 12. Низ листа при глянцевании охлаждается посредством трубок 3 и 5, к которым подается вода, затем лист поступает на гладильный каландр 13 для окончательной калибровки.

Данная установка дает возможность получить листы различной толщины с качественной глянцевой поверхностью.

Формула изобретения

. Установка для получения листовых полимерных материалов по п. 3 авторского свидетельства № 317533, отличающаяся тем, что, с целью повь1щения качества глянца листовых материалов, трубки направляющего устройства смонтированы с возможностью вращения и снабжены, через одну, приводами вращения.

2.Установка по п. 1, отличающаяся тем, что неприводные трубки направляющего устройства смонтированы с возможностью перемещения перпендикулярно направлению перемещения листового материала и снабжены регулировочными винтами.

3.Установка по п. 1, отличающаяся тем, что термоизлучатели установлены с возможностью перемещения перпендикулярно направлению перемещения листового материала.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 317533, кл. В 29 D 7/14, 1968 (прототип).

BU§ А

Фиг.З

Подвод бады

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения листовых полимерных материалов | 1977 |

|

SU707814A1 |

| Установка для получения листовых полимерных материалов | 1973 |

|

SU465344A2 |

| УСТАНОВКА ДЛЯ НОЛУЧЕНИЯ ЛИСТОВЫХ НОЛИМЕРНЫХ МАТЕРИАЛОВ | 1971 |

|

SU317533A1 |

| Установка для изготовления листовых полимерных материалов | 1980 |

|

SU891460A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ С НИЗКОЙ ОРИЕНТАЦИЕЙ | 2003 |

|

RU2335398C2 |

| Устройство для продольной резки листовых полимерных материалов | 1977 |

|

SU710816A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО ГОФРИРОВАННОГО ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2086413C1 |

| Устройство для производства вспененных листов из термопластов | 1978 |

|

SU710822A1 |

| Устройство для изготовления листов из термопласта | 1976 |

|

SU596465A1 |

| Устройство для резки листов изпЕНОплАСТА | 1979 |

|

SU846288A1 |

Авторы

Даты

1979-12-25—Публикация

1974-09-30—Подача