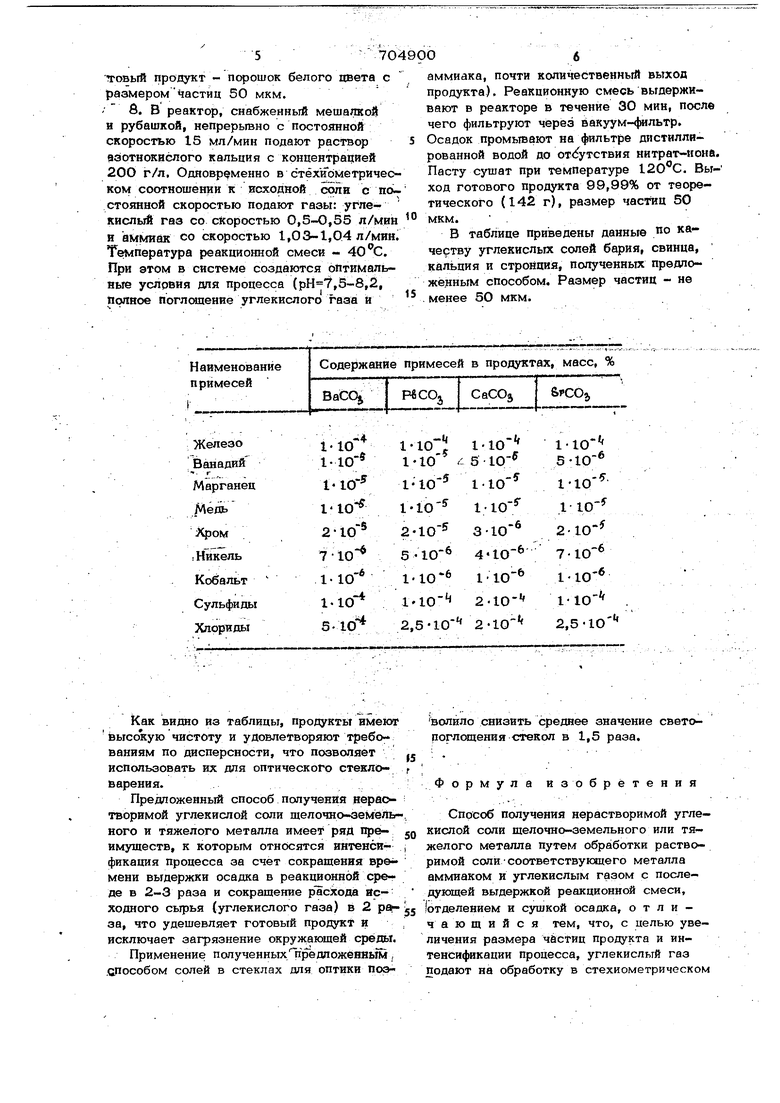

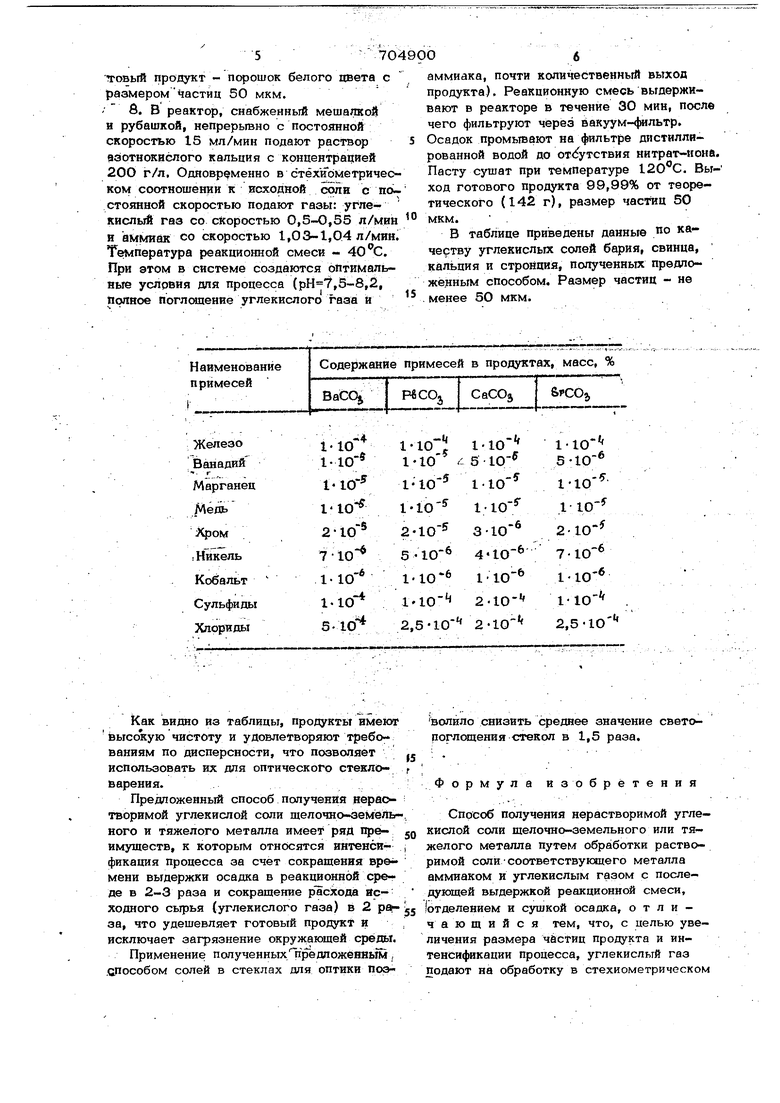

(54) СПСЮОБ ПОДУЧЕНИЯ НЕРАСТВОРИМОЙ УГЛЕКИСЛОЙ соли ШЕЛОЧНО-ЗЕМЕЛЬНОГО ИЛИ ТЯЖЁЛОГХ) МЕТАЛЛА кислым jraaoM с последующей выдержкой реакционной смеси, отделением и сушкой осадка, углекислый газ подают на обработку в стехиометрическом соотношении к исходной соли, процесс ведут при 30-50 С и реакционную смесь выдерживают в течение 10-40 мин. Выход продукта по предложенному способу 1ОО%. Размер частиц 50-6Ом1км Содержащее примесей, % - железо 1-1О, ванадий - 1-10, марганец10, хром - 2-10, 10 , медь - 1 никель - 5 10 -7-1О, кобальт Примеры осуществления способа 1. В реактор, снабженный мешалкой и рубашкой, непрерывно с постоянной скоростью 16-17,5 мл/мин подают раствор азбТйокиЬлого свинца с концентрацией 325 г/л. Одновременно в стехиометрическом соотношении к исходной соли с постоянной скоростью подают газы: углекислый газ со скоростью 0,6-0,6 5 л/мин и аммиак со скоростью 1,03-1,04 л/мин Температуру реакционной смеси .в процессе поддерживают равной 40°С, При соблюдении указанных расходов газов и раствора, а также TeJMnepaTypHpiro режима в системе создаются оптимальHbie условия для данного процесса - рН 7,5-8,2,полное поглощение углекислого газа и аммиака, почти количественный выход продукта. Реакционную массу ЬЫдерживают в реакторе в течение 30-35 мин. Суспензию фильтруют на вакуумфильтре, ОСа док ripOMbteaiol дйстйлпирова ной водой до отсутствия «итрат-ионов и ;сушат в аппарате типа кипящий слой п t температуре 100 С Йыход свинца углекислого составпяет| 99,98% от теоретического (171 г). Готовый продукт представляет собой мелкокристаллический порошок белого цвета с размером частиц около 50 мкм. i 2. Осаждение карбоната свинца ведут как в примере 1, но реакционную смесь выдерживают в реакторе в течение ГО мин. При этом наблюдают уменьшение размера частиц свинца углекислого до J2p мкм. 3.Осаждение карбоната свинца ведут как в примере 1, но реакционную массу выдерживают в реакторе 40 мин. Размер частиц при этом остается на уровне 50 WicMVHO Сйижается производительность процесса. 4.В реактор подают непрерывно с г1остоянной скоростью 50-53 мл/мин рас твор бария азотнокислого с концентрацией 85 г/л, одновременно барботируют при интенсивном перемешивании оба газа: аммиак со скоростью 1,03-1,04 л/мин и углекислый газ со скоростью 0,6-0,65 л/мин в стехиометрическом соотношении к исходной сопи. Температуру реакционной смеси при этом поддерживают равной 40С. При соблюдении указанных условий в реакционной смеси создается рН среды 7,6-8,2. Суспензию выдерживают в реакторе 20-25 мин, после чего фильтруют через вакуум-фильтр. Состав суспензии:твердая фаза: сухой карбонат бария BaCOj - 74 г/л; жидкая фаза: нитрат аммония NH. NOj - 50 г/л, .нитрат, бария Ba(NOj)g - 110 %. Осадок промьгоают на фильтре .дистиллированной водой до отсутствия нитратИОНОВ в промьтной воде. Пасту с влажностью 35-4О% высушивают в сушильном аппарате типа киП5цций слой при температуре 120с, Выход готового продукта {бария углекислого) составляет 99,99% от теоретического (75 г), раз мер частиц не менее 50 мкм. 5.Осаждение карбоната бария веДут как в примере 4, но температуру поддерживают около 30°С. В этом случае при значительном увеличении расхода газов карбонат бария полностью не осаждается, кроме того, уменьшается размер частиц до 20 мкм. 6.Осаждение карбоната бария ведут как в примере 4, но температуру реакционной смеси поддерживают выше 45 С. Процесс вести при таких условиях нецеле-i сообразно, так как расход газов увеличивается почти в 2 раза, что снижает производительность процесса. 7.В реактор снабженный мешалкой н рубашкой, непрерывно с постоянной ског ростью 10 мл/мин подают раствор азотнокислого стронция с концентрацией 422 г/л. ЮднОвременно в стехиометрическом соотношении к исходной соли с постоянной скоростью подают газы: углекислый газ со скоростью 0,5-0,55 л/мин и аммиак со скоростью 1,03-1,04 л/мин. .Температура реакционной смеси 4О С. При этом в системе создаются оптимальные условия для данного процесса (рН 7,5-.8,2; полное поглощение углекислого газа и аммиака, почти : количественный выход продукта). Реакционную массу выдерживают в реакторе в течение 30 мин. Выход стронтдия углекислого составляет ,98% I от теоретического (294 г). Готовый продукт - порошок белого цвета с размеромчастиц 50 мкм. 8. В реактор, снабженный мешалкой и рубашкой, непрерьтно с постоянной скоростью 15 мл/мин подают раствор азотнокислого кальция с концентрацией 200 г/л. Одновременно в бтёхЕТьметрическом соотношении к исходной соли с по стоянной скоростью подают газы: угпекислый газ со скоростью 0,5-0,55 л/мин я со скоростью 1,03-1,04 л/мин. Температура реакционной смеси - 40 С. При этом в системе создаются оптимальные условия для процесса (,5-8,2, полное поглсшенве углекислого газа и аммиака, почти количественный выход продукта). Реакционную смесь выдерживают в реакторе в течение 30 мин, после чего фильтруют через вакуум-фильтр, Осадок промывают на фильтре дистиллированной водой до от утствия нитрат-ноиа. Пасту сушат при температуре . Выход готового продукта 99,99% от теоретического (142 г), размер частиц 50 мкм. В таблице приведены данные о честву углекислых солей бария, свинца. кальция и стронция, полученных предложенным способом. Размер частиц - не менее 50 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА СТРОНЦИЯ ВЫСОКОЙ ЧИСТОТЫ | 2009 |

|

RU2412116C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА БАРИЯ ВЫСОКОЙ ЧИСТОТЫ | 2009 |

|

RU2412906C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРАСТВОРИМЫХ УГЛЕКИСЛЫХ СОЛЕЙ ЩЕЛОЧНО-ЗЕЛ1ЕЛЬНЫХ И ТЯЖЕЛЫХ МЕТАЛЛОВЕСГСОШНЛЯ | 1965 |

|

SU173728A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2014 |

|

RU2560901C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ ВЫСОКОЙ ЧИСТОТЫ | 2009 |

|

RU2414425C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ФТОРИДА БАРИЯ | 2009 |

|

RU2424187C1 |

| Способ получения свинца углекислогоОСНОВНОгО для пЕРлАМуТРОВыХ пАСТ | 1979 |

|

SU829643A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ ЛИТИЕНОСНЫХ ХЛОРИДНЫХ РАССОЛОВ | 2004 |

|

RU2283283C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЙНЫХ СОЛЕЙ ФУМАРОВОЙ ИЛИ ЯНТАРНОЙ КИСЛОТЫ | 2008 |

|

RU2490249C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНЫХ УГЛЕКИСЛЫХ СОЛЕЙ ЦИНКА | 2012 |

|

RU2490209C1 |

Как видно из таблицы, продукты имеют высокую чистоту и удовлетворяют требованиям по дисперсности, что позволяет использовать их для оптического стекловарения.

Предложенный способ получения нераотворимой углекислой соли щелочно-земёяьного и тяжелого металла имеет ряд преимуществ, к которым относятся интенсификация процесса за счет сокращения времени выдержки осадка в реакционной среде в 2-3 раза и сокращение ас- ходного сырья (углекислого газа) в 2 р&за, что удешевляет готовый продукт и исключает загрязнение окружающей среды.

Применение полученныхТтредложбеньШ, .способом солей в стеклах для оптики позволйло снизить среднее значение светопоглощения стекол в 1,5 раза.

Формула из обре

тения

Способ получения нерастворимой углекислой соли щелочно-земельного или тяжелого металла путем обработки растворимой соли-соответствующего металла аммиаком и углекислым газом с последующей выдержкой реакционной смеси, {отделением и сушкой осадка, отличающийся тем, что, с целью увеличения размера чйсТиц продукта и интенсификации процесса, углекислый газ Подают на обработку в стехиометрическом

77О490О 8 ,

соотношении к исходной сопи, процесс . Авторское свидетельство СССР

дут при 30-50 С и реакционную смесь fc 237131, кл, С 01 F 11/18 1967

выдерживают в течении 10-4О мин.2. Авторское свидетельство СССР

Источники информации,№ 173728, кл. С 01 Ь 7/t6 1961

принятые во внимание при экспертизе5 (прототип).

Авторы

Даты

1979-12-25—Публикация

1977-10-03—Подача