I:-,-.

Изобретение относится к области получения пленочного материала н Может быть использовано для получения газопрокйц ёЙН пленок, используемых в медицине, металлурги сельском хозяйстве и других отраслях народного хозяйства.

Известен способ получения пленочного материала на основе диорганополиснлокЫйй и отверждагощего агента - перекиси 2,4-дихлорбензоила Ц. По этому способу пленку получают вальцеванием резиновой смеси, каландрированием или экструзией ее на подложке нз ацетата целлюлозьь

Недостатком указанного способа являются низкие значения физико-механических свойств пленочного материала, вследствие чего для получения бездефектных пленок требуется значительное повЬгщение толщины, что существенно снижает производительность диффузионных газоразделйтельных элементов на их . основе.

Известен способ получения пленок нз дисперсий силиконового и усиливающего наполнителя 2. Пленку разливают на

легко отделяемья носитель и после испарения растворителя вулканизуют и ультрафиолетовых лучах. (Эднако толищна пленкн, по.лучаемой по этому способу, должна в несколько раз Превосходить разме р чгбтяц наполнителя, что также снижает ее производительность.

Известен способ получения пленок из раствора даорганополисклоксана 6 1сбНц вь1мй гкдроксильными группами н жидкого отверждагсщего агента - полисилоксйна, ЬОдержащего ацетоксигрутгпы 3. Пленку отливают на подлсж1 у, cytoaT и отвержцают прН 100°С Е течение 16 ч. Недостатками этого способа являются сложность прИгйтовленйй отверждающёго агента и длительность процесса отверждения пленки.

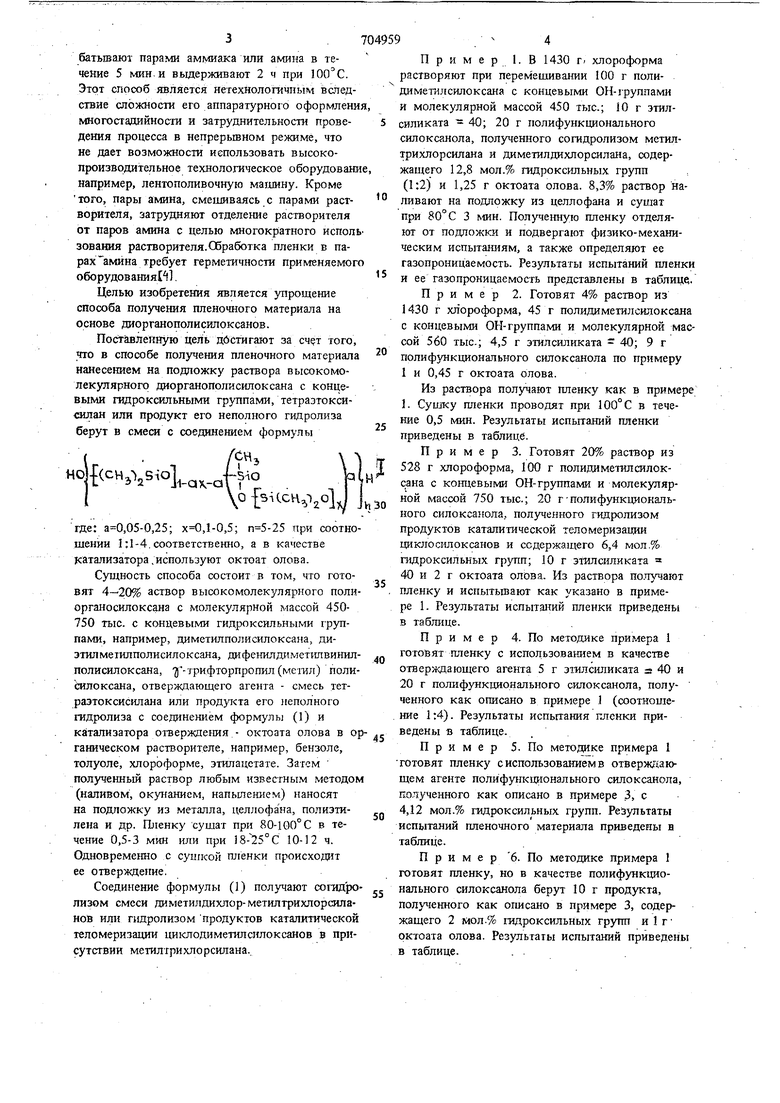

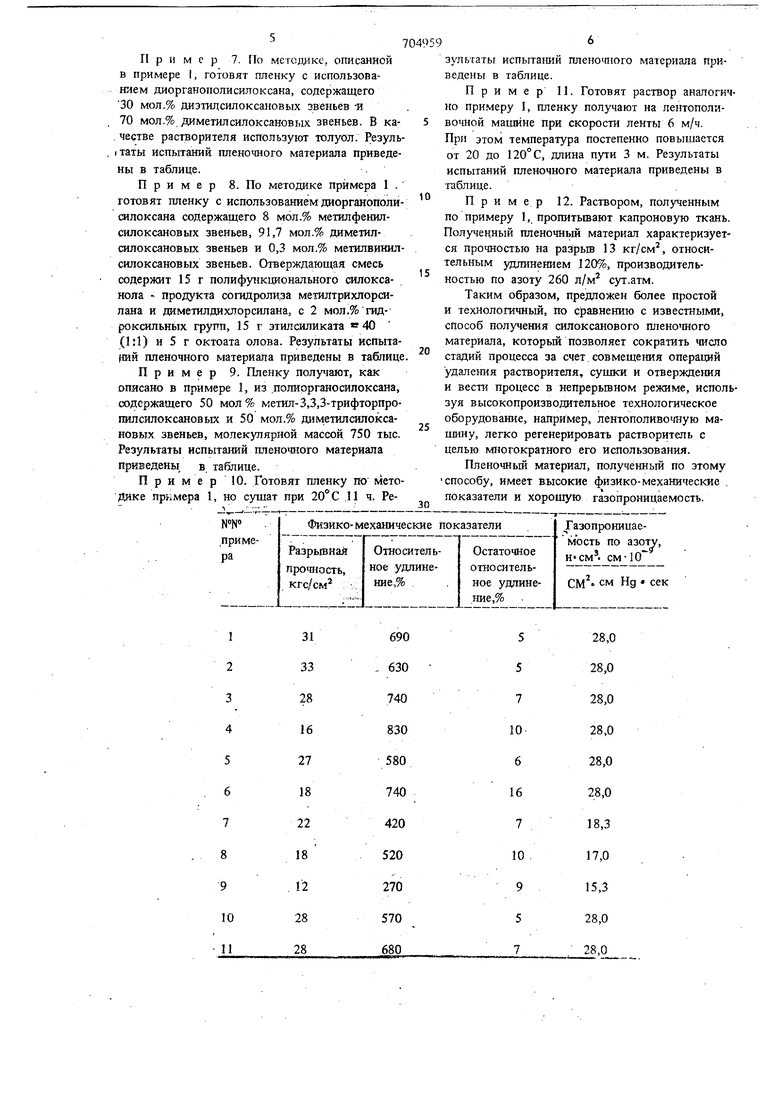

Нагболее близким к опксьюаемому способу является способ получения пленок, в соответствии с которым расТвОр высокомолекулярного дйорганополйсилоКсайа с концевыми пщроксильными группами и жидкого сшивающего агеш-а - тетраэтоксистетана или продукта его неполного гвдролн;за, Наносят на подложку. После испарения растворителя пленку обрабатывают парами аммиака или амина в течеяие 5 мин. и выдерживают 2 ч при . Этот способ является нетехнологичпым вследствие сложности его аппаратурного оформлени многостадийности и затруднительности проведения процесса в непрерьюном режиме, что не дает возможности использовать высокопроизводительное технологическое оборудован например, лентополивочную машину. Кроме того, пары амина, смешиваясь с парами растворителя, затрудняют отделение растворителя от паров амина с целью многократного испол зования растворителя. Обработка пленки в парах амина требует герметичности применяемог оборудования, Целью изобретения является упрощение способа получения пленочного материала на основе диорганополисилоксанов. Поставленную цель дбстигают за того что в способе получения пленочного материал нанесением на подложку раствора высокомолекулярного диорганополисилоксана с концевыми гидроксильными группами, тетраэтоксисилан или продукт его неполного гидролиза берут в смеси с соединением формулы {(сНз, МАО о висьцч о где: ,05-0,25; ,1-0,5; при соотно шении 1:1-4. соответственно, а в качестве катализатора .используют октоат олова. Сущность способа состоит в том, что готовят 4-20% аствор высокомолекулярного поли органосилоксана с молекулярной массой 450750 тыс. с концевыми гидроксильными группами, например, диметилполисилоксана, диэтилметилполисилоксана, дифенилдиметилвинил полисилоксана, З -чрифторпропил (метал) поли Ьилоксана, отверждающего агента - смесь тетраэтоксисилана или продукта его неполного гидролиза с соединением формулы (1) и катализатора отверждения - октоата олова в о ганическом растворителе, например, бензоле, толуоле, хлороформе, этилацетате. Затем полученный раствор любым известным методо (наливом, окунанием, напылеьшем) наносят на подпожку из металла, целлофана, полиэтилена и др. Пленку сушат при 80-100° С в течение 0,5-3 мин или при 18-25°С 10-12 ч. Одновремеьшо с супгкой пленки происходит ее отверждение. Соединение формулы (1) получают согидр лизом смеси диметилдихлор-метилтрихлорсила нов или гидролизом продуктов каталитическо теломеризации циклодиметилсилоксанов в при сутствии метилтрихлорсилана.. П р и м е р 1. В 1430 г хлороформа растворяют при перемешивании 100 г полидиметалсилоксана с концевыми ОН-группами и молекулярной массой 450 тыс.; 10 г этилсиликата - 40; 20 г полифункционального силоксанола, полученного согидролизом метилтрихлорсилана и диметилдихлорсилана, содержащего 12,8 мрл.% гидроксильных групп (1:2) и 1,25 г октоата олова. 8,3% раствор наливают на подложку из целлофана и сушат при 80°С 3 мин. Полученную пленку отделяют от подложки и подвергают физико-механическим испытаниям, а также определяют ее газопроницаемость. Результаты испытаний пленки и ее газопроницаемость представлены в таблице. Пример 2. Готовят 4% раствор из 1430 г хлороформа, 45 г полидиметилсилоксана с концевыми ОН-группами и молекулярной массой 560 тыс.; 4,5 г этилсиликата - 40; 9 г полифункционапьного силоксанола по примеру 1 и 0,45 г октоата олова. Из раствора получают пленку как в примере 1. Суштсу пленки проводят при 100° С в течение 0,5 л-шн. Результаты испьгганий пленки приведены в таблице. Пример 3. Готовят 20% раствор из 528 г хлороформа, 100 г полидиметилсилоксана с концевыми ОН-группами и молекулярной массой 750 тыс.; 20 г полифункционального силоксанола. полученного гидрюлизом продуктов каталитической теломеризации циклост-шоксанов и содержащего 6,4 мол.% гидроксильных групп; 10 г этилсиликата « 40 и 2 г октоата олова. Из раствора по.чучают пленку и испытьшают как указано в примере 1. Результаты испытаний пленки приведены в таблице. Пример 4. По методике примера 1 готовят пленку с использованием в качестве отверждаюшего агента 5 г эгилсиликата а 40 и 20 г полнфункционального силоксанола, полученного как описано в примере 1 (соотношение 1:4). Результаты испытания пленки приведены в таблице. Пример 5. По методике примера 1 готовят пленку с использованием в отверж/акущем агенте полифункционального силоксанола, полученного как описано в примере 3, с 4,12 мол.% гидроксильных групп. Результаты испь1таний пленочного материала приведены в таблице. Пример 6. По методике примера 1 готовят пленку, но в качестве полифункционального силоксанола берут 10 г продукта, полученного как описано в примере 3, содержащего 2 мол.% гидроксильных rpjom и 1 г октоата олова. Результаты испытаний приведены в таблице.

Пример 7. По метсдике. описанной в примере i, готовят пленку с использованием диорганополисилоксана, содержащего 30 мол.% диэтилсилоксановых звеньев -и 70 мол.% диметилсилоксановых звеньев. В ка. честве растворителя используют толуол. Резуль(таты испытаний пленочного материала приведены в таблице.

Пример 8. По методике примера 1 . готовят пленку с использованием диорганополишлоксана содержащего 8 мол.% метилфенилсилоксановых звеньев, 91,7 мол.% диметилсилоксановых звеньев и 0,3 мол.% метилвинилсилоксановых звеньев. Отверждающая смесь содержит 15 г полифунки онального силоксанола - продукта согидролиза метилтрихлорсилана и диметилдихлорсилана, с 2 мол.%гид-роксильных групп, 15 г этилсиликата «40 (1:1) и 5 г октоата олова. Результаты испытавши пленочного материала приведены в таблице.

Пример 9. Пленку получают, как описано в примере 1, из .полиорганосилоксана, содержащего 50 мол% метил-3,3,3-трифторпропилсилоксановых и 50 мол.% диметилсилоксановых звеньев, молекулярной массой 750 тыс. Результаты испытаний пленочного материала приведены, в. таблице.

Пример 10. Готовят пленку по методаке примера 1, но сушат при 20°С 11 ч. Результаты испытаний пленочного материала приведены в таблице.

Пример П. Готовят раствор аналогично примеру 1, пленку получают на лентополивочной машине при скорости ленты 6 м/ч. При этом температура постепенно повышается от 20 до 120° С, длина пути 3 м. Результаты испытаний пленочного материала приведены в таблице.

Пример 12. Раствором, полученным по примеру 1, пропитьтают капроновую ткань. Полученный пленочный материал характеризуется прочностью на разрьш 13 кг/см, относительным удлинением 120%, производительностью по азоту 260 л/м сут.атм.

Таким образом, предложен более простой и технологачный, по сравнению с известными, способ получения силоксанового пленошого материала, который позволяет сократить число стадий процесса за счет, совмещения операций Удаления растворителя, сушки и отверждения и вести процесс в непрерьшном режиме, используя высокопроизводительное технологическое оборудование, например, лентополивочную машину, легко регенерировать растворитель с целью многократного его использования.

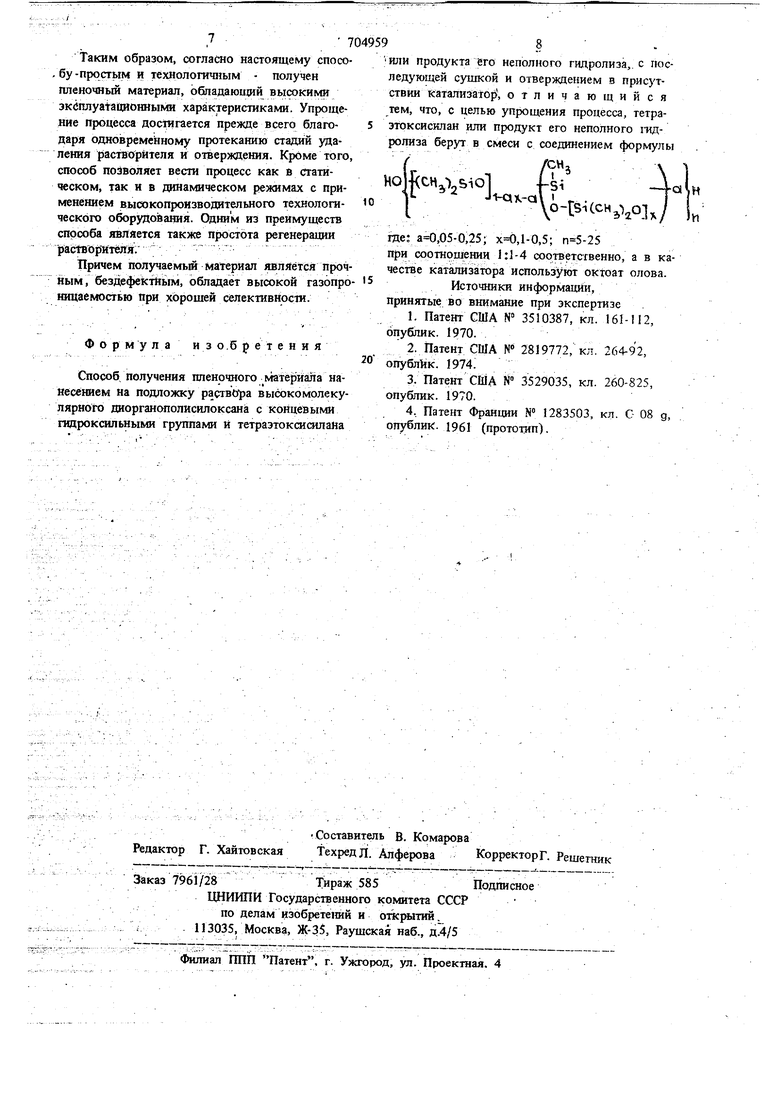

Пленочный материал, полученный по этому способу, имеет высокие физико-механические . показатели и хорошую газопроницаемость. 7 7 Таким образом, согласно настоящему спосо.бу-простым и тезшологачным получен пленочный материал, обладающий высокими эк плyataциoнны ш характеристиками. Упрощение процесса достигается прежде всего благодаря одновременному протеканию стадий удаления растворителя и отверждения. Кроме того, способ позволяет вести процесс как в статическом, так и в динамическом реидамах с применением высокопроизводительного технологического оборудования. Одним из преимуществ способа является также простота регенерации {йсггворйтёяя-. Причем получаемый материал является прочным, бeздeфekтным, обладает высокой газопро ннцаемостью при хорошей селективнрсот. Формула и 3 0,6 р е т е н и я Способ, получения пленочного материала нанесением на подложку раствора высокомолекулярного диорганополисилоксана с концевыми гидроксильными группами И тетраэтоксисилайа ИЛИ продукта его неполного гидролиза,, с последующей сущкой и отверждением в присутствии катализатор , отличающийся тем, что, с целью упрощения процесса, тетраэтоксисилан или продукт его неполного пщролиза берут в смеси с соединением формулы CH jjSiol s-cix-a me: ,05-0,25; ,1-0,5; при соотношении 1:1-4 соответсгвенно, а в качестве катализатора используют октоат олова. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3510387, кл. 161-П2, опублик. 1970. 2. Патент США N 2819772, кл. 264-92, опублик. 1974 3.Патент США N° 3529035, кл. 260-825, опублик. 1970. 4,Патент Франции № 1283503, кл. С- 08 д, опублик. 1961 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Заливочная композиция на основе низкомолекулярного силоксанового каучука | 1977 |

|

SU730762A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНПОЛИДИОРГАНОСИЛОКСАНОВЫХ БЛОК- СОПОЛИМЕРОВ | 1998 |

|

RU2142478C1 |

| КОМПОЗИЦИЯ ДЛЯ НЕЙТРОННОЙ ЗАЩИТЫ НА ОСНОВЕ ПОЛИДИМЕТИЛСИЛОКСАНА | 2010 |

|

RU2451704C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ДИОРГАНОПОЛИСИЛОКСАНОВ € КОНЦЕВЫМИ ГИДРОКСИЛЬНЫМИ ГРУППАМИ | 1972 |

|

SU423816A1 |

| КОМПОЗИЦИЯ ДЛЯ НЕЙТРОННОЙ ЗАЩИТЫ | 2008 |

|

RU2373587C1 |

| КОМПОЗИЦИЯ ДЛЯ ЛИПКИХ МАТЕРИАЛОВ | 1992 |

|

RU2011672C1 |

| Композиция на основе диорганополисилоксана с концевыми гидроксильными группами | 1976 |

|

SU619497A1 |

| КОМПОЗИЦИЯ ДЛЯ НАРУЖНЫХ СЛОЕВ ТЕРМОМОРОЗОСТОЙКОГО РУЛОННОГО МАТЕРИАЛА | 1994 |

|

RU2098439C1 |

| ОТВЕРЖДАЮЩАЯ СМЕСЬ ДЛЯ ЖИДКИХ СИЛОКСАНОВЫХ КАУЧУКОВ С КОНЦЕВЫМИ СИЛАНОЛЬНЫМИ ГРУППАМИ | 1991 |

|

RU2010820C1 |

| Способ изготовления антиадгезионной бумаги | 1981 |

|

SU1016413A1 |

Авторы

Даты

1979-12-25—Публикация

1977-10-13—Подача