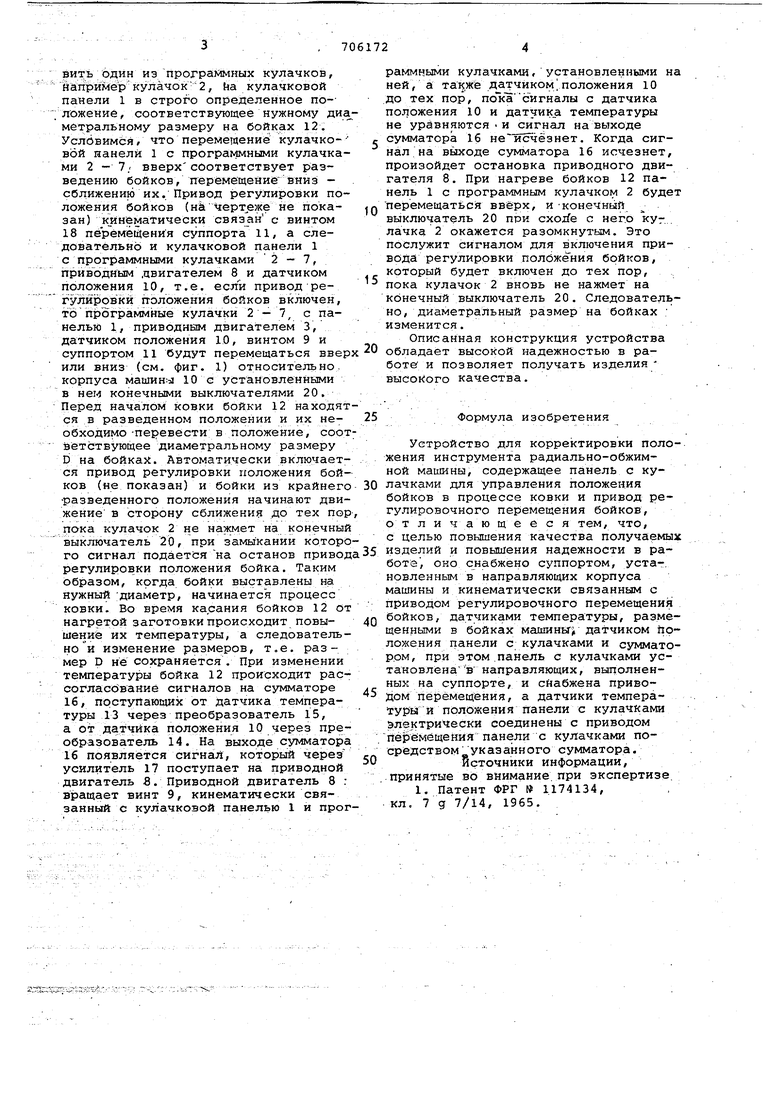

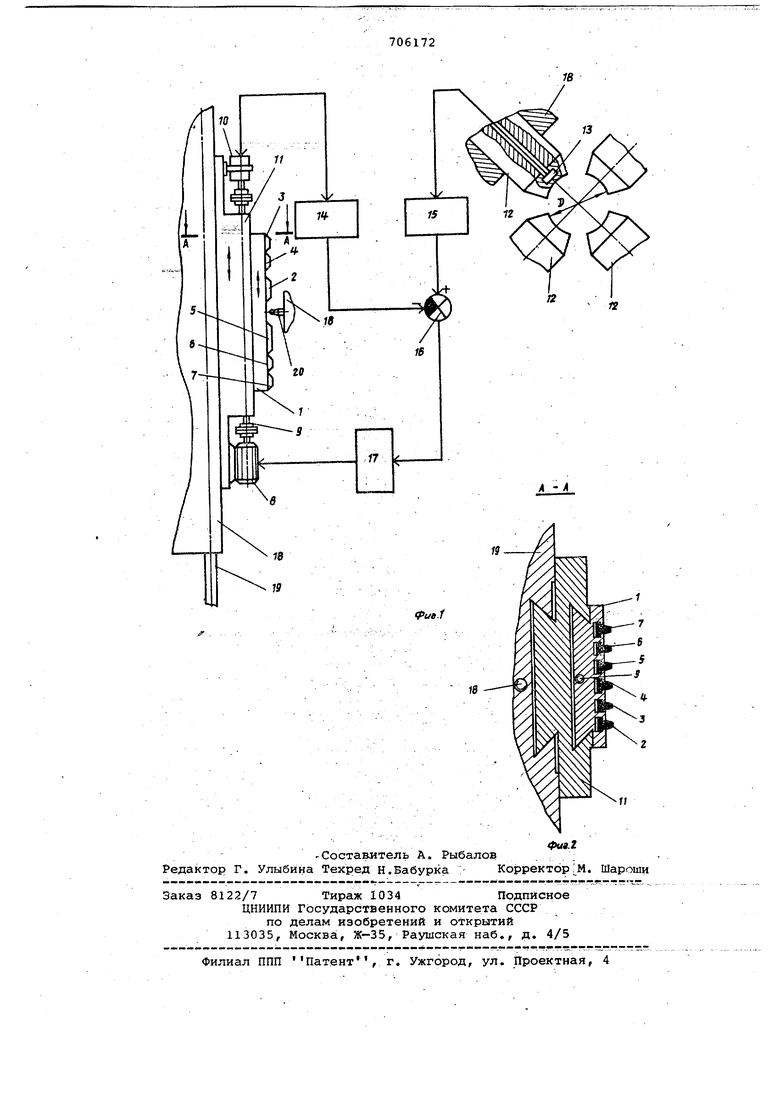

Изобретение относится к обласзти ; обработки металлов давлением, а именно к конструкциям радиально-обжимных машин.-;, Известно устройство для корректи РОБКИ положения инструмента радиальн обжимной машины, содержащее панель с кулачками для управления положением бойков в процессе ковки и привод регулировэчного перемещения бойков 1 - Однако такое устройство не обеспечивает высоког о качества получаемы изделий и надежности в работе. Цель изобретения - повышение качества изделий и надежности в работе. . . , , .;. . Для этого предлагаемое устройство снабжено суппортом, установленн1 лм в направляющих корпуса машл1ны и кййёма тичеоки связанным с приводом регулировочного перемещения бойков/ датчиками температуры, размещенными JS бойках машины, датчиком положения панели .с кулачками и сум;латором, при этом панель с,кулачками установлена в направляющих, выполненных на суппорте и снабжена приводом перемещени а датчики температуры и положений панели с кулачками электрически соединены с приводом перемещения пане-г ли с кулачками посредством указанного сумматора. . На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1. Устройство для корректировки положения инструмента радиально-обжимной машины содержит панель 1 с программными кула 1камй 2-7 и двигателем 8, соединенным с винтом 9 и датчиком положения 10, который определяет положением Панели 1 относительно суп порта 11. В бойки 12 встроен датчик температуры 13, преобразователь сигнала 14 датчика положения 10, преобразователь .сигнала 15 датчика температуры 13, румматор 16, который сравнршает сигналы датчика положения 10 и датчика температуры 13 и выдает на выход Ьоответствующий сигнал, усилитель 17. Суппорт 11 установлен S направлякацих корпуса машины 18 и через винт 19 кинематически связан с приводом регулировочного перемещения бойков (не показан). Устройство содержит также конечные выключатели 20 (по числу программных кулачков). Для получения диаметрального размера на заготовке необходимо установить один из программных кулачков, напримеркулачок2, ha кулачковой панели 1 в строго определенное по-ложение, соответствующее нужному диа/метральному размеру на бойках 12. Условимся, что перемещение кулачковой ианелй 1 с программными кулачками 2 - 7/ вверхсоответствует разведению бойков, перемещейиевниэ сближению их. Привод регулировки положения бойков (ни чepтjsжe не показан) к йн матически с винтом 18 перемещения суппорта 11, а следовательно и кулачковой панели 1 с программными кулачками 2-7, привЪдным двигателем 8 и датчиком положения 10, т.е. если привод регулйррвкй п-оложения бойков включен, то программные кулачки 2 - 7, с панелью 1, приводным двигателем 3, датчиком положения 10, винтом 9 и суппортом 11 будут перемещаться ввер или вниз (см. фиг. 1) относительно, корпуса машин; 10 с установленными в нем конечными выключателями 20. Перед началом ковки бойки 12 находятся в разведенном положении и их необходимо-перевести в положение, соответствующее диаметральному размеру D на бойках. Автоматически включается привод регулировки положения бойков (ие показан) и бойки из крайнего -разведенного положения начинают движение в сторону сближения до тех пор пока кулачок 2 не нажмет на конечный выключатель 20, при замыкании которого сигнал подаетсяна останов привод регулировки положения бойка. Таким образом, когда бойки выставлены на нужный ;диаметр, начинается процесс ковки. Во время касания бойков 12 от нагретой заготовки происходит повышениё их температуры, а следовательно и изменение размеров, т.е. размер D не сохраняется . При изменении температуры бойка 12 происходит рассогласование сигналов на сумматоре 16, поступающих от датчика температуры 13 через преобразователь 15, а от датчика положения 10 через преобразователь 14. На выходе сумматора 16 появляется сигнал, который через усилитель 17 поступает на приводной двигатель 8. Приводной двигатель 8 : вращает винт 9, кинематически связанный с кулачковой панелью 1 и прогpa Iм ыми кулачками, установленными н ней, а также датчиком положения 10 до тех пор, поТ а сигналы с датчика положения 10 и датчик а температуры не уравняются и сигнал на выходе сумматора 16 не З счёзнет. Когда сигнал на вькоде сумматора 16 исчезнет, произойдет остановка приводного двигателя 8. При нагреве бойков 12 панель 1 с программным кулачком 2 буде перемещаться вверх, и -конечный выключатель 20 при cxojfe с него ку- . лачка 2 окажется разомкнутым. Это послужит сигналом для включения привода регулировки полОжё ния бойков, который будет включен до тех пор, пока кулачок 2 вновь не нажмет на конечный выключатель 20. Следовательно, диаметральный размер на бойках ; изменится. -.

Описанная конструкция устройства обладает высокой надежностью в работе и позволяет получать изделия высокого качества.

Формула изобретения

Устройство для корректировки положения инструмента радиально-обжимной машины, содержащее панель с кулачками для управления положения бойков в процессе ковки и привод регулировочного пер емещения бойков, отличающееся тем, что, с целью повышения качества получаемых изделий и повышения надежности в работе, оно снабжено суппортом, уста-. новленным в направляющих корпуса машины и кинематически связанным с приводом регулировочного перемещения бойков, датчиками температуры, размещенными в бойках машины- датчиком положения панели с кулачками и сумматором, при этом .панель с кулачками установлена в направляющих, выполненных на суппорте, и сйабжена приводом перемещения, а датчики температуры И положения панели с кулачками электрически соединены с приводом пё емёщения панели с кулачками посредством указанного сумматора,

Источники информации, .принятые вО внимание, при экспертизе.

1. Патент ФРГ 1174134, кл. 7 g 7/14, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для подгибки труб в панелях | 1973 |

|

SU496941A1 |

| Радиально-ковочная машина | 1981 |

|

SU959884A2 |

| Радиально-обжимной автомат дляОбРАбОТКи дЕТАлЕй из пРОВОлОКи | 1978 |

|

SU831279A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| Устройство для калибровки отверстий в трубчатых деталях | 1991 |

|

SU1801650A1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| Плансуппортная головка с программным управлением | 1989 |

|

SU1704944A1 |

| РЕГУЛИРУЕМЫЙ ЭКСЦЕНТРИКОВЫЙ УЗЕЛ | 1990 |

|

RU2010116C1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ БАНДАЖА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2107586C1 |

Авторы

Даты

1979-12-30—Публикация

1978-06-19—Подача