- , t Изобретение относится к Texnoisorviff высокотемпературных пористых крисгрук.цйонных керамических матёриапов на основе тугоплавких окислов, в частности к керамическому составу, и может быть использовано при изгоговлении механически и термически напряженных элементов устройств и аппаратов, например каналов МГД-генератора. Известны керамические составы, включающие частицы тугоплавких окислов произвольной формы и различных р1азмеров. Однако пористые керамические матери. алы на основе указанных составов имеют низкую механическую прочность и недоста точно высокую термостойкость. Наиболее близкой к изобретению по технической сущности и достигаемому результату является керамическая масса дЯя изготовления пористого материала, включающая микросферы стабилизированной двуокиси циркония размером 1О-100 мкм Однако для некоторых технических предложений, например при использовании в канале МГД-генератора, термосгойкость такого материала может быть недостаточна, а пористость слишком высока. Цепь изобретения - снижение пористости и повышение термостойкости. Поставленная цель достигается тем, что керамическая масса для изготовления пористого материала, содержащая микросферы стабилизированной двуокиси циркония акции 10-50 мкм, дополнительно содерхшт микросферы фракции НО- 5ОО мкм при следующем соотношении, Микросферы стабилизированной двуокиси циркония фракции 1О-50 мкм3-5 Микросферы стабилизированной двуокиси циркония фракции 110-500 мкм5-7. Снижение открытой пористости уменьшаётколичество химически пктивной среды, .проникающей в материал в процессе эксплуатации и, следовательно, повышает на ежность его эксплуатации в агрессивных средах.;1

Пористый материал может быть Tf6ny4eH по известной технологии, включающей операции дозирования и смешивания порошков,; формирования, сушки и обжига материалов и изделий.

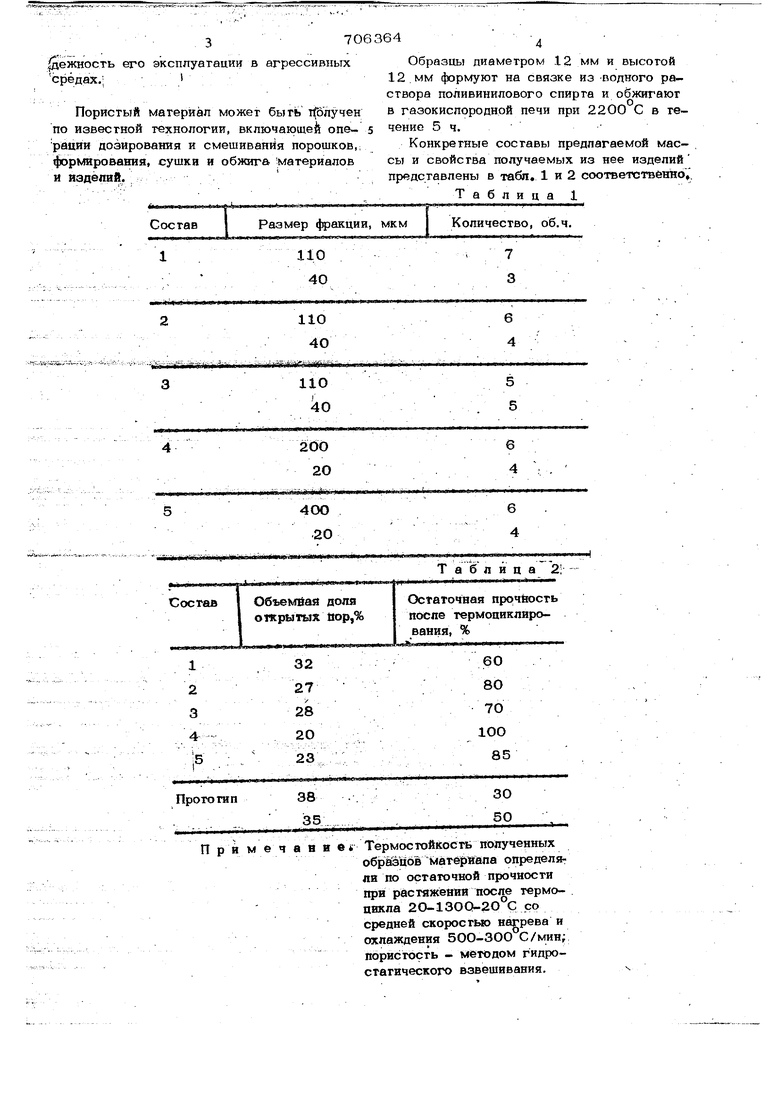

Образцы диаметром 12 мм и высотой 12. мм формуют на связке из -водного раствора поливинилового спирта и обжигают в газокислородной печи при 2200 С в течение 5ч.

Конкретные составы предлагаемой массы и свойства получаемых из нее изделий представлены в табл. 1 и 2 соответственно,.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный керамический материал | 1978 |

|

SU826681A1 |

| Шихта для получения пористого материала | 1981 |

|

SU973508A1 |

| Огнеупорная масса набивная | 1978 |

|

SU726064A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА С ПОНИЖЕННОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2008 |

|

RU2382016C1 |

| Электрод магнитогидродинамического генератора | 1987 |

|

SU1496596A1 |

| Шихта для получения пористого керамического материала | 1989 |

|

SU1701704A1 |

| ПОРИСТЫЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ОТКРЫТОЙ ПОРИСТОЙ СТРУКТУРЫ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2196119C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ КЕРАМИЧЕСКИХ МИКРОСФЕР С РАСЧЕТНЫМИ ПАРАМЕТРАМИ | 2014 |

|

RU2555994C1 |

| Масса для изготовления пористых огнеупорных изделий | 1980 |

|

SU912717A1 |

| ВОДНАЯ СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОВЫХ И ОТ ВОЗДЕЙСТВИЯ ВНЕШНИХ УСЛОВИЙ БАРЬЕРНЫХ ПОКРЫТИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2012 |

|

RU2627823C2 |

меч ав и в Термос ГОЙКОСТБ полученных

Таблица 2;

обрайНов матбриапа определяли по остаточной прочности при растяжении после термоцикла 2O-13OQ-2O С со средней скоростью нагрева и охлаждения 5ОО-ЗОО С/мин; пористость - методом гидростатического взвешивания.

с706364.

- .. ,-О.

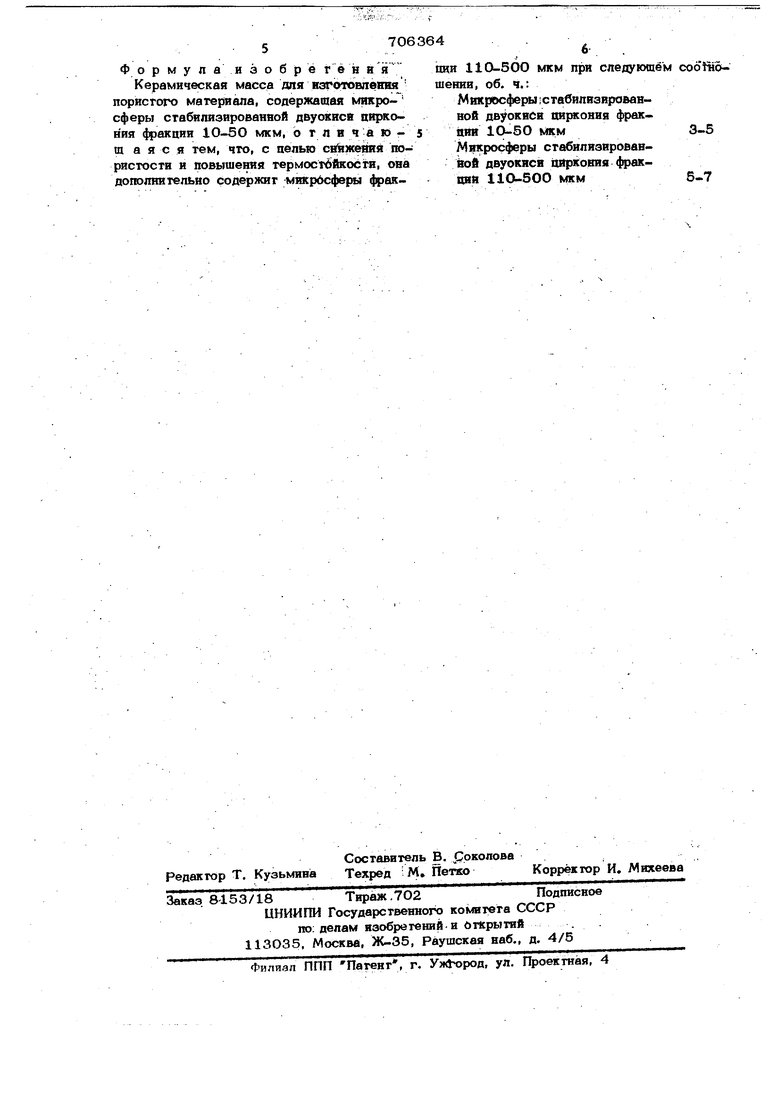

Ф о р м у п а и а о б р е ja и 110-50О мкм при следующем собЧтноКерамическая масса для изготовленш -шении, об. Ч.:

пористого материала, содержащая мякро- А икросферы;ставилизнровансферы стабилиэированвой двуокиси пирко-вой двуокиси циркония фракния фракции iO-50 мкм, о тли ча ю - 5ВИИ lO-SO мкм 3-5

ш а я с я тем, что, с пелью св ижевяя по-Д якросферы стабилиэировавристости и повышения термостёйкости, онаноЙ двуокиси ойркония 4факдополнительно содержит микрбсферы 4 ак-оии мкм 5-7

Авторы

Даты

1979-12-30—Публикация

1978-02-24—Подача