(54) ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА

1

Изобретение относится к огнеупор- Ной промышленности и м6ж§т быть использовано для изготовления высокопо-. ристых огнеупорных изделий на основе диоксида циркония, применяемых в качестве теплоизоляции высокотемпера-

iтурных агрегатов, работакядих при температуре до 2273 К.

Известна сырьевая масса 1) для изготовления циркониевых легковесных изделий зернистого строения, которая содержит в качестве наполнителя плотные зерна (объемный вес 4,98 г/см ) стабилизированного диойсида циркония (содержание ZrO 90%) размером до 0,5 мм. В качестве связки используется стабилизированный диоксид цир- : кония того же химического состава и плотности с максимальным размером частиц 60 мкм. При этом преобладаю- . щий размер тонкомолотой составляющей соответствует 20-40 мкм, а содержание зерен менее 5 мкм колеблется в пределах 5-10%.

В качестве выгорающей добавки используется нефтяной кокс Тзольность 1,3-3%, содержащие 510, - 38%) смаксимальной величиной зерна 0,5 мм и содержанием 25% фракции 0,088 мм.

Вышеперечисленные компоненты используются при следующем соотнсяиении,, об.%:Фракционированныйкерамический бОй 25-35 Стабилизированный диоксид циркония 25-35 Нефтяной кокс 30-50 Недостатком данной массы является

10 |Высокая плотность материала (общая пористость не превьаиает 50%).

Наиболее близкой к предложенной по технической сущности и достигаемому результату является огнеупорная мас15са Г2 3 для получения пористого материала, включающая 50% пористых гранул диоксида циркония с размером до 0,5 мм, 25-30% тонкомолотой стабилизированной двуокиси циркония, нефтяной кокс (20-25%).

Недостатком известной массы является то, что используемый диоксид циркония имеет.повышенное содержание примесей, которые вносятся в матери23ал в процессе измельчения перемешивания компонентов и в синтезе твердых растворов. Вредное влияние примесей заключается в снижении температуры плавления материала, увеличении

30 ползучести при высоких температурах.

Кроме того, примеси связывают стабилизирующие окислы в соответствующие соединения, ускоряют процесс дестабилизации. Несмотря на то, что для синтеза твердых растворов применяют длительный высокотемпературный обжиг твердофазные реакции проходят не до .конца и для получения полностью стабилизированного диоксида циркония необходимо, вводить значительно большее количество стабилизирующих окислов, чем требуется в соответствии с диаграммой .

Кроме того, использование в качестве выгорающей добавки нефтяного кокса с вольностью 2% вызывает разрыхление структуры изделий, вследствие склонности к взаимодействию с углеродом при повышенных температурах. Использование нефтяного кокса неравномерного зернового состава с повышенным (50%) содержанием пылевидной фракции отрицательно влияет на форму емость масс, ограничивает увеличение содержания выгорающей добавки вследствие повышенной удельной повер хности, так и сгорание ее без остатк при термической обработке. Изделия из таких масс характеризуются неудовлетворительным строением и невысокой термостойкостью и пористостью.

Цель изобретения - повышение пориатости и снижение температуры обжига при сохранении прочности и TejiмОстойкости материала.

Поставленная цель достигается тем что шихта для получения пористого материала, В1слючающая пористый наполнитель на основе двуокиси циркония, порошок стабилизированной двуокиси циркония и выгорающую добавку, содержит наполнитель с пористостью 8593%, порошок размером частиц менее 5 мкм, а в -качестве выгорающий добавки пенополистирол с размером зерна 0,3-1,6 мм при следующем соотношении компонентов, об.%: Пористый наполнитель на основе двуокиси циркония 38-65 Порошок стабилизированной двуокиси циркония 17-25 , Пенополистирол. 15-45

Причем в качестве пористых гранул шихта содержит фракционированный бой .«енокерамики и порошок стабилизированной двуокиси циркония, полученный путем совместного осаждения.

Порошок стабилизированного диокси:да циркония г полученний совместным осаждением из раствора солей и используемый в качестве связки, обладает рядом преимуществ по сравнению с тем, который получен по традиционной .технологии и применявшийся в прототипе. К ним относятся порошок диокси

да циркония, который предстарляет собой однофазный материал, имеющий малый размер исходных кристаллов, равномерное распределение окиси иттрия в твердом растворе и повышенную чистоту - содержание примесей составляет не более 0,5%.

Это позволяет спекать пористый материал при температуре 1823 К. Водная суспензия из стабилизированного диоксида циркония с размером частиц до 5 мкм обладает хорошими вяжущими свойствами, что обеспечивает хороший контакт с наполнителем и высокую прочность полуфабриката и из 1елий . после обжига вследствие образования спеченной и прочной структуры вокруг сферических пор и наполнителя, снижая тем самым дополнительную усадку изделий при высоких температурах.

Пенополистирол, имеющий правильную шарообразную форму и поэтому минимальную поверхность, также способствует использованию минимального количества наиболее тяжелой составляющей массы - связки. После выгорания при температуре 423-673 К пенополистирол оставляет после себя шарообразные поры, которые оказывают положительное влияние на механические свойства, а размер пор (0,3-1,6 мм) благоприятно влияет на термостойкость локализуя возникающие трещины, и не дают возможности спекаться, этому материалу до 2373К.

Использование наполнителя с более высокой пористостью способствует увеличению пористости всей массы. Повышение в массе объемного -содержания наполнителя по сравнению с прототипом также положительно влияет на термостойкость.

Для изготовления теплоизоляционной керамики водную суспензию стабил зированного диоксида циркония плотностью 2,0-2,7 г/см и рН 2-2,5 смешивают, с пенополистиролом и с боем пенЪкерамики и формуют на вибростоле в актив ной форме.

Пример 1. Для получения легковесных блоков, используемых в качестве футеровки высокотемпературной печи (температура на горячей стороне 2273К), применяют полифракционный бой пенокераМики из ZrO с общей пористостью 85% и размером 0,3-0,06 мм пенополистирол фракции 0,6-1,0 мм. Водную суспензию диоксида циркония с плотностью 2,53 г/см смешивают в течение 2-3 мин с наполнителем и пенополистиролом при следующем, содержании компонентов, об.%: .

Фракционированный

бой пенокерамики 38

на основе диоксида . циркония

Стабилизированный

диоксид циркония с

размером частиц менее 5 мкм17 Пенополистирол 45 После перемешивания формовочную массу укладывают в активные формы размером 280х19060, установленные на вибростоле, :

Виброформование продолжается t 30 с при амплитуде0,5 мм и частоте Й800 кол/мин. Процесс формообразования продолжают 1,5-2 ч. Полученный полуфабрикат характеризуется отсутствием трещин. После обжига в туннельной печи при температуре 1823К блоки имеют общую пористость 66%, прочност при сжатии 7,4 МПа, термостойкость 2 воздушных теплосмен от 1273К (при обдуве сжатым воздухом). Пример 2. Фракционированный бой пенокерамики с пористостью 90% и размером 0,3-0,063 мм, пенополистирол фракции 0,1-1,6. мм смешивают с водной суспензией стабилизированного диоксида циркония с плотностью 2,3 г/см при, соотношении компонентов, об.%:

Фракционированный бой пенокерамики на основе диоксида - циркония . 65 Стабилизированный диоксид циркония с размером частиц менее 5 мкм20

Пенополистирол 15 После формования и обжига при 1823К теплоизоляционные блоки имеют общую пористость 61, прочность При сжатии 14 МПа термостойкость 18 воздушных теплосмен,

Пример 3. Фракционированный бой пенокерамики с пористостью 93% и Пенополистирол фракции 0,3-0,6 мм смешивают с водной суспензией стабилизированного диоксида циркония с плотностью 2,4 г/см при соотношении компонентов, об.%:

Фракционированный

бой пенокергилики

на основе диоксида 0 циркония38

Стабилизированный

диоксид циркония

с размером частиц

менее 5 мкм17

5 Пенополистирол 45

После формования и обжига блоки имеют общую пористость 73, прочность при сжатии 6,8 МПа, термостойкость 19 воздушных теплосмен.

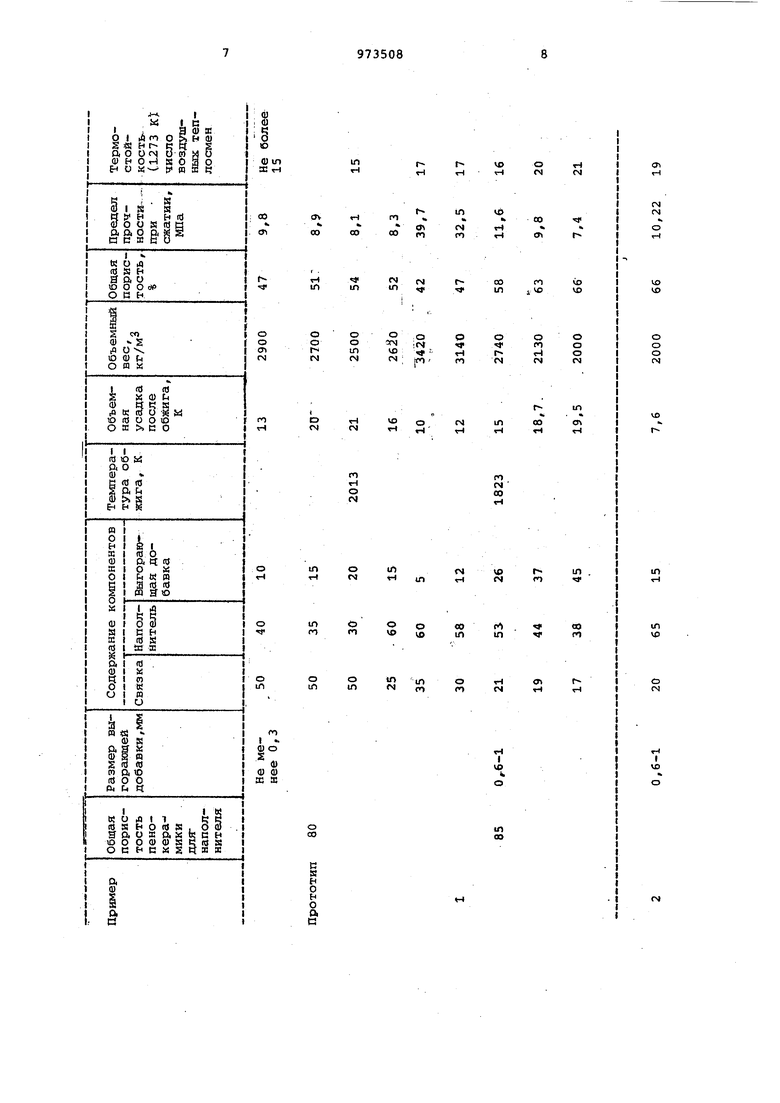

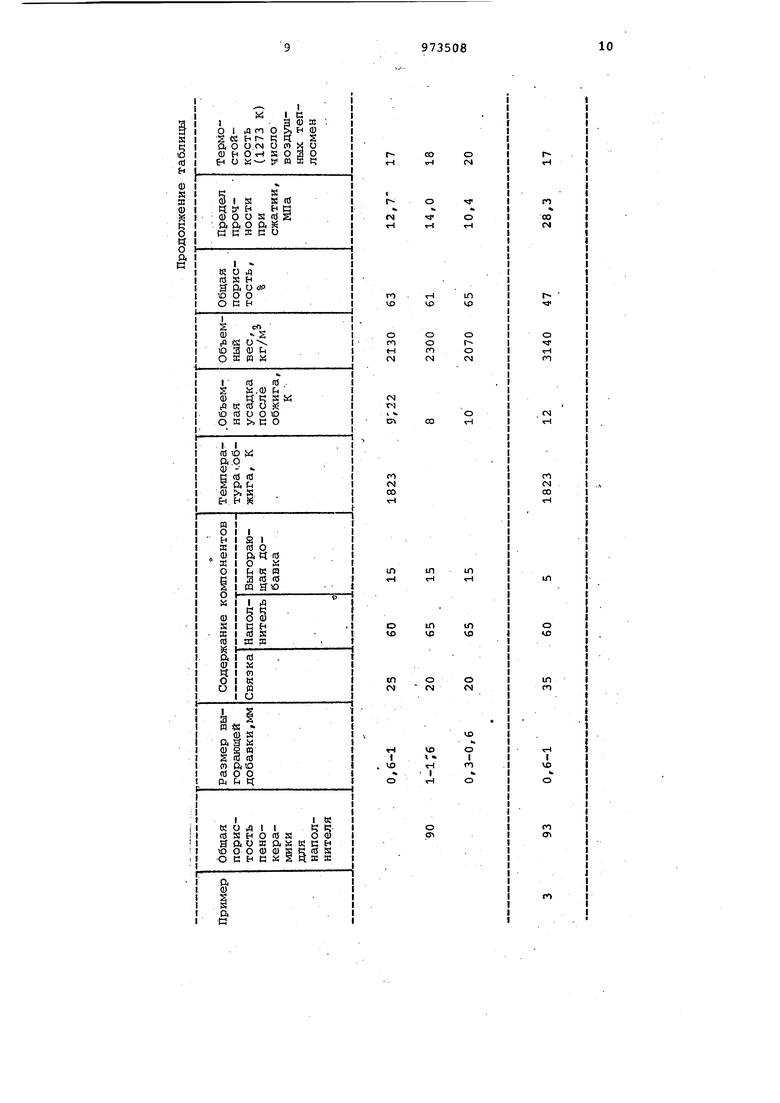

В таблице представлены свойства

огнеупорных изделий по предлагаемому изобретению и прототипу.

5 Таким образом, на основе высокодисперсного предварительно стабилизированного диоксида циркония с вве;дением пористого зернистого напопнителя и пенополистирола при темпераQ туре 1823К, т.е. на 200 К ниже, чем в прототипе, огнеупорные изделия, обладающие по сравнению с прототипом более высокими (в 1,2-1,5 раза) термостойкостью, Общей пористосf тью до 73% с сохранением прочности и используелые в качестве футеровки клсокотемпературной печи при температуре до 2273К (дополнительная усадка ;не превышает 1%).

ov

00

о

yi

тЧ

N

fN)

ГМ

in

ч

4

OO

t-t

01

ч

« 9

r

ГО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористой цирконовой керамики | 1980 |

|

SU885225A1 |

| Шихта для получения легковесного огнеупорного материала | 1982 |

|

SU1079630A1 |

| Огнеупорная масса | 1981 |

|

SU966080A1 |

| Шихта для получения пористого керамического материала | 1989 |

|

SU1701704A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2263645C1 |

| Шихта для изготовления огнеупорного теплоизоляционного материала | 1983 |

|

SU1146296A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2349563C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ЛЕГКОВЕСНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2036882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИКИ И ИЗДЕЛИЙ ИЗ НЕЕ | 2010 |

|

RU2469979C2 |

in

о о t-i

M

t

D

1Л

1Л

fn

О

in

о оа

С

S

я о

ь

M

r

00

vo

Ю

«5

in

vo

,0

о

о о о rj

О О

о

оо

;сч

(О

Ч

I-н

о

IN

Г

VO tcr

00 H

T-l

ГО (Ч

00

in

in

VO N

4

о

f in

in

00

«

со

U

vo

n

in

4

m

о

о n

гг)

IN

{М

I VO

in

00

s

n) н

ш s :п щ и

ОО

О СМ

5

о

00 «N

ш

Г

«а

VO

о

о г о

о Ч

о го

гЧ

(N

m

tN

П

м

00 тН

1Л гН

1Л

г-1

о

ю

«л

VO

о

ш

OS

СП

о I

I

п

VO

О f

го

01

. 11

Формула изобретения

Шихта для получения пористого ма-. териала, включающая пористый наполнитель на основе двуокиси циркония, порошок стабилизированной двуокиси циркония и выгб акяцую добавку, отличающаяся Тем, что, с иелью повышения пористости и снижения температуры обжига при сохранении прочности и термостойкости материала, она содержит наполнитель с пористостью 85-93%, порошок размером частиц менее 5 мкм/ а в качестве выгорающей добавки - пенополистирол с размером зерна 0,3-1,6 мм при следующем соотношении компонентов, об.%

97350812

Пористый наполнитель на основе двуокиси циркония 38-65 Порошок стабилизированнойдвуокиси циркония17-25Пенополистирол 15-45

Источники информации, принятые во внимание при экспертизе

.Пирогов А.А., Ракина В.П, Цирконевые легковесы,- Огнеупоры, 1958, № 4, с.14-15.

Авторы

Даты

1982-11-15—Публикация

1981-04-01—Подача