(54)СПОСОБ ПРОИЗВОДСТВА ПЛОТНЫХ МАГНЕЗИТОВЫХ ОГНЕУПОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнезиально-доломитовых синтетических водоустойчивых огнеупорных клинкеров | 1949 |

|

SU81102A1 |

| Способ изготовления пористых магнезитовых огнеупоров | 1982 |

|

SU1079640A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНЫХ ОГНЕУПОРОВ | 1972 |

|

SU336310A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ПОРОШКОВ | 1993 |

|

RU2077519C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРСТЕРИТОВЫХ ОГНЕУПОРОВ | 1991 |

|

RU2026847C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ОГНЕУПОРОВ | 1972 |

|

SU329216A1 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1194858A1 |

| Шихта для изготовления форстеритовыхОгНЕупОРОВ | 1979 |

|

SU846536A1 |

| Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | 2018 |

|

RU2752414C2 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

Изобретение относится к производст- ву огнеупоров и может быть использова.но в металлургической промышленности при изготовлении плотных магнезитовых огнеупоров. Известен способ производства магнезитовых огнеупоров, заключающийся в том, что магнезиальное сырье обжигают в обжиговой печи. Обожженный материал дробят до размеров частиц мельче 43 мм, рассеивают на узкие классы и часть материала измельчают до высокодисперсного состояния. После этого узкие зернистые классы и тоНкомолотый материал дозируют в определенном соотношении, увлажняют раствором, содержащим клеящие добавки, смешивают, формуют и отформованные полуфабрикаты подвергают термической обработке jl. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ производства огнеупоров из дунита, по которому обоженный дунит дробят щековой и короткоконусной дробилками и рассеивают на фракции 5-1 и О-1 мм 2. Недостатками такого способа яв г1яются наличие зерен в фракции 5-1 мм с пористостью, превыщающей среднюю, характерную для данной, и незначительная прочность получаемых изделий вследствие использования порошков, составленных из зерен различной плотности. Цель изобретения - увеличение срока службы огнеупоров. Поставленная цель достигается nyteM производства плотных магнезитовых огнеупоров обжигом магнезита, дроблением, разделением на фракции, дозировкой, смешиванием, формованием заготовок и их термической обработкой приготовлением смеси из плотных частиц, которые выделяют с помощью пневматической классификации либо непосредственно после дробления магнезита, либо после разделения его на фракции. Технология способа состоит в следук щём.

706376

Обожженный магнезит после дроблен я подвергают пневматической классификации по граничному зерну, например 1-О,5 мм. Класс, крупнее 1-0,5 мм, подают на грохочение, гаеи разделяют на уэкие классы в соответствии с размерами ячеек сит, установленных на грохогах. К узким классам, полученным после грохочения, добавляют требуемое количество тонкомолотого продукта и в дальнейшем поступают в соответствии с известными способ(ми, либо раздробленный обожженный магнезит подают на грохочение, где и выделяют узкие классы Порошка, подвергают пневматической классификации с целью выделения из них час тип е .низкой плотностью.

Классы, в которых сосредсУгочены частицы с высокой плотностью, использукЗт для производства плотных магнезитовых

112,8

212,3

- - .)

312,3

изделий, а классы, составленные частицами С; низкой плотностью - для производства неответственных изделий,

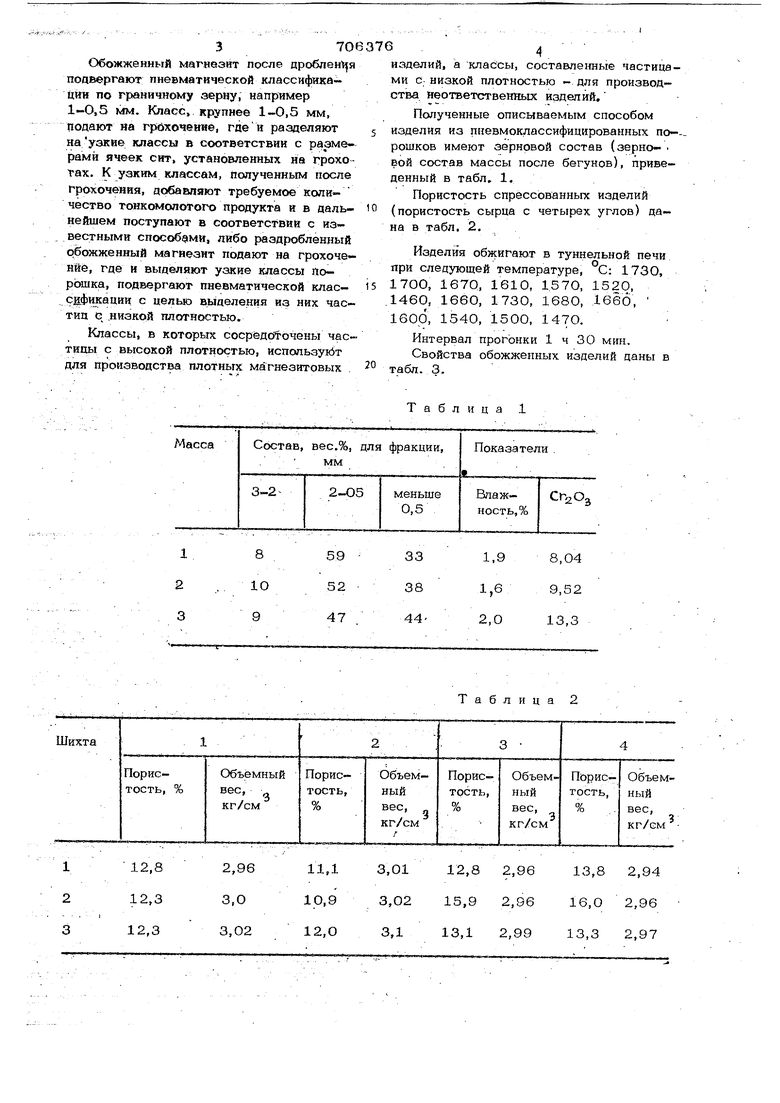

Полученные описываемым способом изделия из пневмокдассифицированных порошков имеют зерновой состав (зерно- вой состав массы после бегунов), приведенный в табл. 1.

Пористость спрессованных изделий (пористость сырца с четырех углов) дана в табл. 2.

Изделия обжигают в туннельной печи при следующей температуре, °С: 1730, 1700, 1670, 1610, 1570, 1520, .1460, 1660, 1730, 1680, 1бб6, 1600, 1540, 1500, 147О.

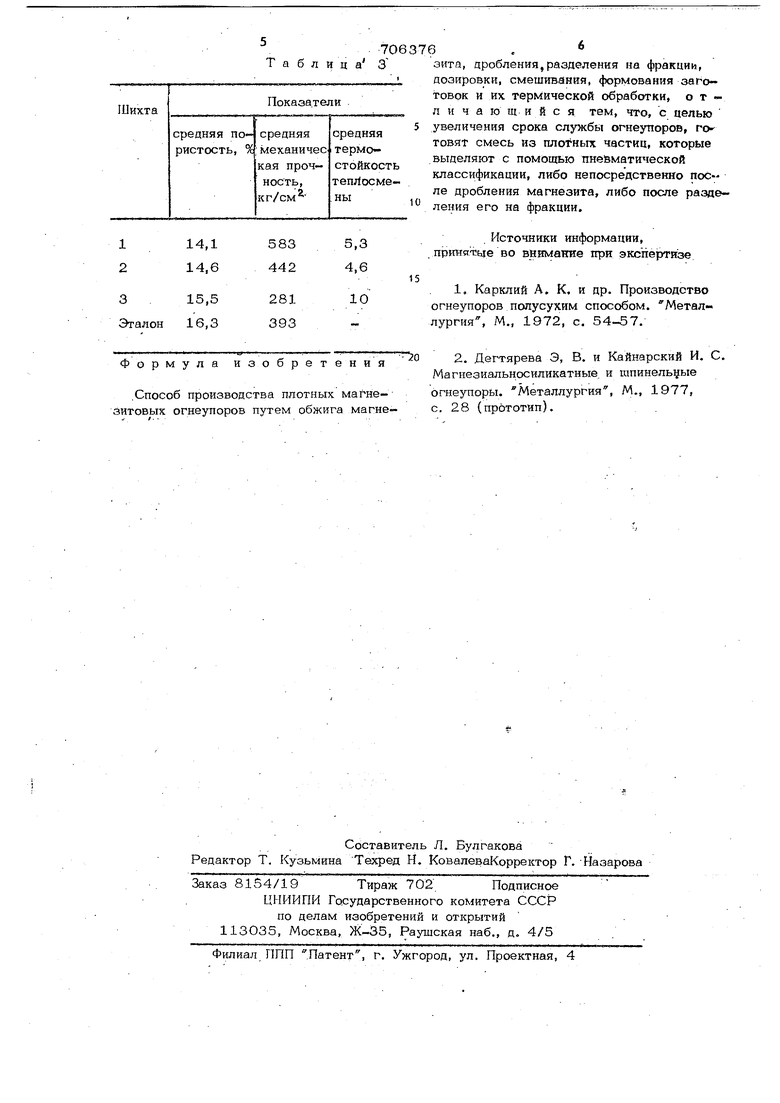

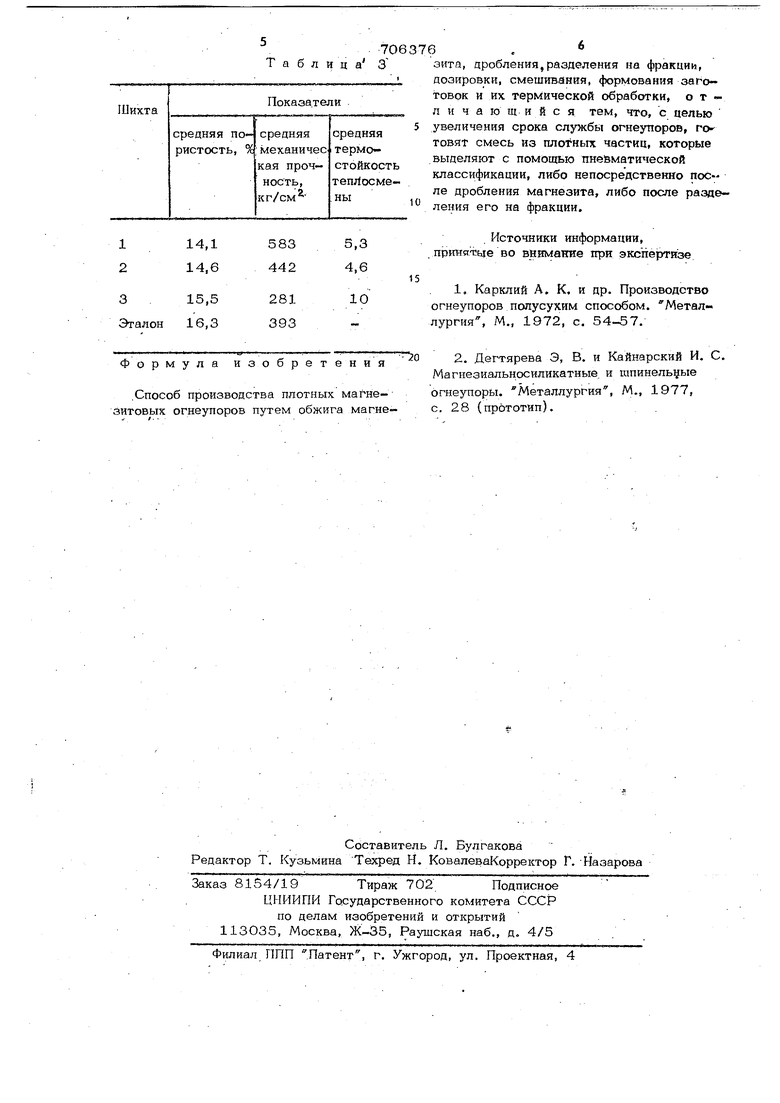

Интервал прогонки 1 ч 30 мин, Свойства обожженных изделий даны в табл. 3.

Таблица 1

Таблица 2

Таблица 3

Формула изобретения .Способ производства плотныхмаГне-огнеупоры. Металлургия, М., 1977,

зитовых огнеупоров путем обжига магне с, 28 (прототип).

аита, дробления,разделения на фракции, дозировки, смешивания, формования заготовок и их термической обработки, о т л и ч а го щ и и с я тем, что, с целью

увеличения срока службы огнеупоров, го товят смесь из плотных частиц, которые выделяют с помощью пне&матической классификации, либо непосредственно после дробления магнезита, либо после разделения его на фракции.

. Источники информации, п|э1тятые во внимание при эксперти;зе

1, Карклий А. К, и др. Производство

огнеупоров полусухим способом. Металлургия, М., 1972, с. 54-57.

Магнезиальносиликатные, и шпинельцые

Авторы

Даты

1979-12-30—Публикация

1978-06-30—Подача