;о

3d 4;:

Изобретение огносгигся к огнезшорной прэмьпиленносги и можег быть исползовано для изготовления лагнези гов.ых огнеупоров.

Извесген способ изготовления магнезитовых огнеупоров, включающий обжиг сырого магнезита на шахтный магнезитовый порошок в шахтных печах и на трубопечной магнезитовый порошок во вращающихся печах, дробление, разделение на фракции, дозировку и приготовление массы, содержашей 75-8О% зернистого шахтного магнезитового порошка фракции менее 2 мм и 2О-25% гонкодисперсной фракции трубопечного магнезятового порошка, вылеживание, прессование сырца, сушку и обжиг jtj.

В результате получаются изделий с кажущейся пористостью 22,4-24,7%.

Недостатками полученных изделий

являются сравнительно низкая пористость и высокая теплопроводность, а также то что в производстве изделий не используется пьшеунос от врашаюшихся печей.

Наиболее близким к изобретению я&ляется способ изготовления пористых магнезитовых огнеупоров, включающий приготовление плотного сильноспеченного магнезитового порошка обжигом магнезита или гидроокиси магния при тонкое измельчение его, приготовление необожженного порошка гидрата окиси магния - порообразуклцего порошка, имеющего такой же размер частии, как у обожженного порошка, приготовление массы для формования изделий смешиванием плотного сильноспеченного порошка и необожженного гидрата окиси магния в соотношении 20-9О:10-8О с временной связкой, формование изделий и их обжиг при 1400-2000°С до спекания

Недостатком этих изделий яшхяется низкая механическая прочность, обусловленная крупнопористой структурой. Это связано с тем, что поры в идделиях образуются при их обжиге за счет физикохимических процессов, связанных с разложением гидрата окиси магния и разлиj чием в усадке порошка гидроокиси магния и сильноспеченного магнезитового порошка.

Цель изобретения - пойьшхение прочности пористых магнезитовых изделий за счет создания мелкопористой структуры.

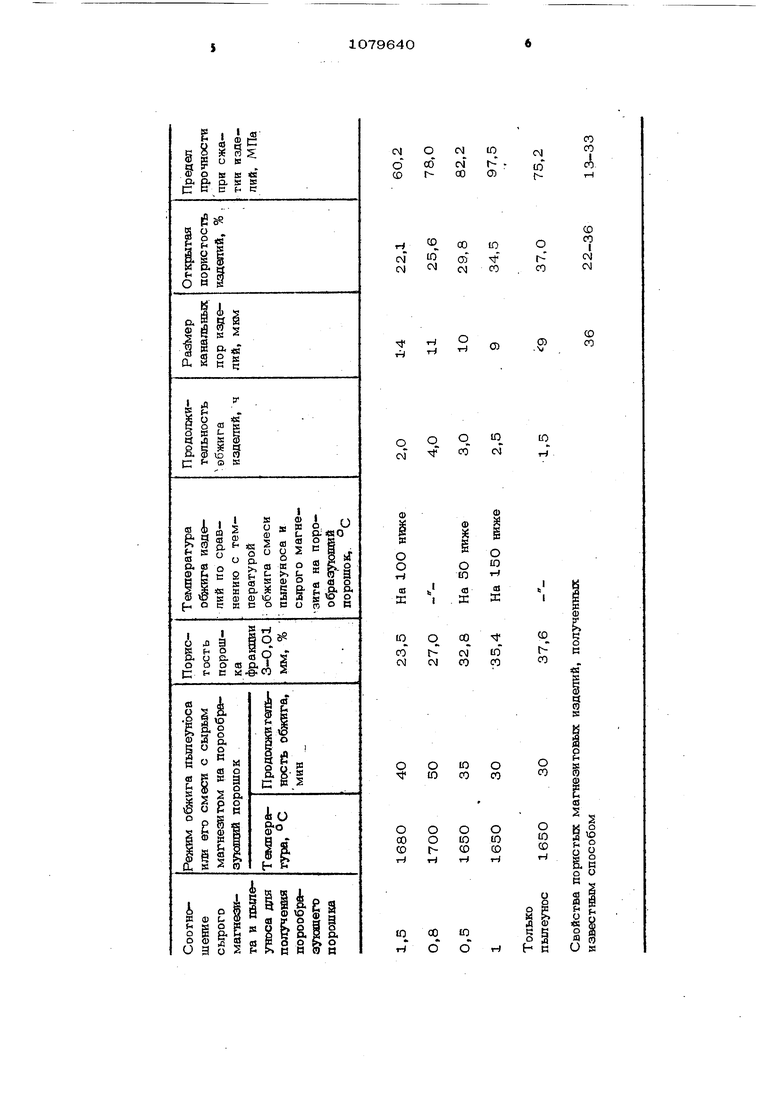

Цель достигается тем, что согласно способу изготовления пористых магнезитовых огнеупоров, включающему получение плотного сильноспеченного магнезитового порошка, тонкое игмельчение его, смштение с магнийсодержашим порообразкоцим порошком, увлажнение, прессование и обжиг изделий, порообразующий порошок готовят в виде зернистой фракции обжигом пылеуноса или смеси сырого магнезита с пылеуносом в соотношении не более 1,5 при 1650-17ОО°С в течение ЗО-5О мин, а изделия обжигают при та шературе на 5О-150 С температуры обжига пьшеуноса или его смеси с сырым магнезитом в течение 1,5-4 ч.

Изготовление порообразуюшего порошк при указанном режиме обжига пь1еуноса или его смеси с сырым магнезитом обеспечивает получение прочных зерен с мелкими, равномерно распределенными порами. Структура таких зерен, полученнны обжигом при 165О-1750 0 не претерпевает сушественных изменений и првдает мелкопористую структуру изделиям при обжиге их на температуру на 5О-15О°С ниже температуры обжига пьшеуноса или смеси его с сырым магнезитом на порошок. Мелкопористая структура в изделиях создается также между зернами наполнителя и тонкодисперсной связкой за счет практически одинаковой их усадки при указанном режиме обжига. При обжиге пылеуноса или его смеси с сырым магнезитом при температуре выше 17ОО Сив течение более 50 мин уменьшается пористость изделий без повьш1ения их прочности а уменьшение температуры ниже 1650 С и времени обжига менее ЗО мин приводит к снижению прочности изделий. Если разница температур обжига пьшеуноса и изделий более 50 С, то это пртводит к возникновению трешин в иэделйях и браку, если же эта разность больше 150 , то увеличивается размер пор изделий и снижается их прочность. Продолжительность обжига изделий менее 1,5 ч тоже снижает их прочность. Обжиг изделий более 4 ч не обеспечивает улучшение их свойств и ведет к перерасходу топлива.

Пример. Трудноспекаемый пьшеунос, улавливаемый и отходящих дымовых газов, или смесь сырого магнезита с пылеуносом в соотношении не более 1,5 обЬкигают на слабоспеченный порообразующий порошок во врашаюшейся печи при 1680 С в течение 40 мин, из него после рассева выделяют фракцию 3-0,01 мм.

Сильно спеченный плотный гонкодисперс ный магнезитовый порошок получают по обычной технологии обнсигом во вращающихся печах активно спекаюшегося сырого магнезита и последующим помолом в трубомельницах до размера частиц менее 0,063 мм.

Слабоспече нный пороабразукяцнй зернистый порошок из пыпеуноса фракции 3-0,01 мм смешивают с- сильноспеченным плотным тонкодисперсным магнезитовым порошком в соотношении 2:1, увлажняют раствором сутгьфитно-дрожжевой бражки плотностью 1,22 г/см . Изделия прессуют на 10ОО-тонных гидра&лическвх прессах П-9О7, удельное давление прессования изделий марок М-3 и М-1 составляет соответственно 1О6 и 120 МПа, затем их сушат в обжигают в туннельной печи прв температуре на 1ОО° ниже температуры обжига смеси пылеуноса с сырым магнезитом в течение 2 ч, готовые иааепия нолвергают испытаниям на прочность и пористость. Аналошчно изготовлены и испытаны огнеупоры, теоснол отчее кие режимы изготовления и свойства которых сведены в таблицу.

со

со с.

ч

ю гсм

СчГ

ю t

О)

00

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ПОРОШКОВ | 1993 |

|

RU2077519C1 |

| Способ получения огнеупорного порошка из каустической магнезитовой пыли | 1982 |

|

SU1038321A1 |

| Способ получения оксида магния | 1987 |

|

SU1423497A1 |

| Способ производства плотных магнезитовых огнеупоров | 1978 |

|

SU706376A1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU927781A1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| Способ изготовления огнеупоров на основе плотноспеченного магнезита | 1985 |

|

SU1288174A1 |

| Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | 2018 |

|

RU2752414C2 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1194858A1 |

| Способ получения огнеупорногопОРОшКА из КАуСТичЕСКОй МАгНЕзиТОВОйпыли | 1979 |

|

SU833832A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ МАГНЕЗИТОВЫХ ОГНЕУПОРОВ, включающий получение плотного сильноспеченного магнезитового порошка, тонкое измельчение его, смешение с маркийсодерисашим порообразукяким порошком, увлажнение, прессование и обжиг изделий, отличаюшийся тем, что, с целью повышения прочности изделий за счет создания мелкопорисгой структуры, порообразующий порошок готовят в виде зернистой фракции обжигом пыпеуноса или смеси сырого магнезита с П№ леуносом в отношении не более 1,5 при 1650-1700 С в течение ЗО-50 мин, i а изделия ожигают при температуре на 5О-150°С ниже температуры обжига (Л пылеуноса или смеси его с сырым магнезитом в течение 1,5-4 ч.

со

со см

00

ю

г0 OJ

см

со

со

CD со

о

.

с

н

CD

tсо

о

ю

о

со

со

со

71О7964О8

Кроме того, коэффициент теялопро-: проводносги обычных изпепий.температура

Водности пористых изделий при 100Оначала деформации пористых изделий пса. насоставляет 3-6 Вт/м«град, что в сред-грузкой 0,2 МПа составляет 162О-17ОО С,

нем на 1,5 меньше тепло-дополнительная усадка при 165CfС 0,3%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорное производство | |||

| Справочник под ред | |||

| Д | |||

| И | |||

| Гавриша, Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.,- Металлургия, с | |||

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3893867, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1984-03-15—Публикация

1982-10-20—Подача