(54) СПОСОБ СУЛЬФИДИ.РОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработкидля пОлучЕНия АНТифРиКциОННыХ пОКРыТий | 1979 |

|

SU837986A1 |

| Способ химико-термической обработки | 1976 |

|

SU572532A1 |

| Способ борирования стальных изделий | 1979 |

|

SU876775A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ СВИНЕЦ, ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2316606C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2663799C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМОЙ ОКИСЛЕННОЙ СВИНЦОВОЙ РУДЫ | 2007 |

|

RU2364639C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2605395C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2559606C1 |

нержавеющих сталей и никелевых спла ВОВ она несколько выше - 500-700°С.

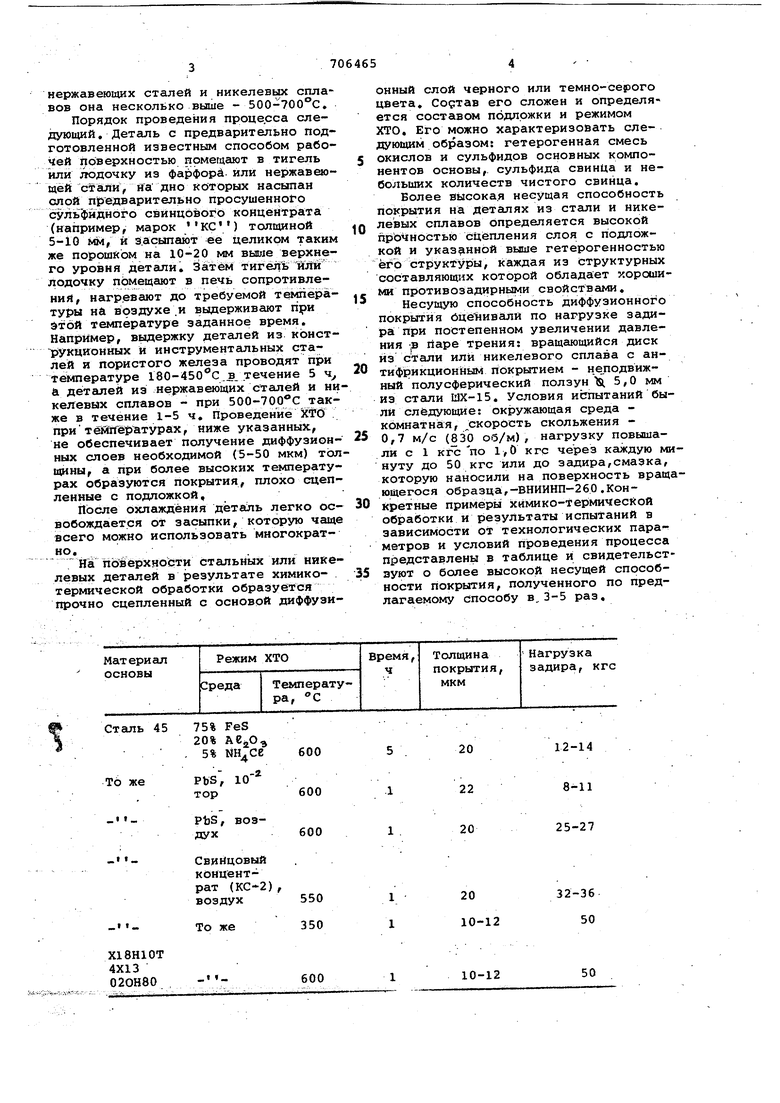

Порядок проведения процесса следующий. Деталь с предварительно подготовленной известным способом рабочей поверхностью помещают в тигель или лодочку из . или нержавеющей стаили, йа дно которых насьтан слой предварительно просушенного сульфидного свинцового концентрата (например, марок КС) толщиной 5-10 vMf и з.асыпают ее целиком таким же порошком на 10-20 мм вьюде верхнего уровня детали. Затем тигельили лодочку помещают в печь сопротивлений, нагр.евают до требуемой температуры на воздухе .и выдерживают при Этой температуре заданное время. Например, выдержку деталей из конст рукционных и инструментальных сталей и пористого железа проводят при температуре 180-450 с.в. течение 5 ч а деталей из нержавеющих сталей и никелевых сплавов - при 500-70р С также в течение 1-5 ч. Проведение ХТб притё)й)ггёратурах, ниже указанных., не обеспечивает получение диффузионных слоев необходимой (5-50 мкм) толщины, а при более высоких температурах образуются покрытия, плохо сцепленные с подложкой.

После охлаждения д1ета;ль легко освобождается от засыпки, которую чаще всего можно использовать многократно,

На пс)верхности стальных или никелевых деталей в результате химикотермической обработки образуется прочно сцепленный с основой диффузи45

75% FeS 20% AejjO, 5%

600

PbS, 10 600

тор

PtjS, воз600дух

Свинцовый концентрат (КС-2), воздух 550

350

То же

|

600

онный слой черного или темно-серого цвета. Содтав его сложен и определяется составом подложки и режимом ХТО, Его можно характеризовать следующим образом: гетерогенная смесь окислов и сульфидов основных компонентов основы, сульфида свинца и небольших количеств чистого свинца.

Более высокая несущая способность покрытия на деталях из стали и никелевых сплавов определяется высокой прочностью сцепления слоя с подложкой и указанной выше гетерогенностью его структуры, каждая из структурных составляющих которой обладает хорошими противозадирными свойствами.

Несущую способность диффузионного покрытия 6цё1нивали по нагрузке задира при постепенном увеличении давления ,в паре трения: вращающийся диск Из стали или никелевого сплава с антифрикционным покрытием - н.е подвижный полусферический ползун 51. 5,0 мм из стгши ШХ-15. Условия испытаний были следующие: окружающая среда комнатная, скорость скольжения 0,7 м/с (830 об/м), нагрузку повышали с 1 кЛ по 1,0 к ГС через каждую мнуту до 50 кгс или до задира,смазка, которую наносили на поверхность вращющегося образца,-вниинп-260.Конкретные примеры хймико-термичесйой обработки и результаты испытаний в зависимости от технологических параметров и условий проведения процесса представлены в таблице и свидетельствуют о более высокой несущей способности покрытия, полученного по предлагаемому способу в,3-5 раз.

12-14 8-11

25-27

32-36 50

50

Упрощение процесса хто по предлагаемому спбсобу определяется отсутствием предварительной вакуумной откачки, а удешевление - использованием в качестве насыщающего продукта обогащенной руды: сульфидного свинцового концентрата, вместо химичес ки чистого сульфида свинца, цены которых, по данным на 1978т, соответственно 0,5 и 19 руб. за 1 кг.

Формула изобретения

1, Способ сульфидирования стальных дет€1лей, включающий нагрев до температуры насыщения и выдержку в насыщающей среде- при этой температуре, отличающийся тем, что, с целью повышения несущей способности получаемых диффузионных покрытий, упрощения и удешевления

процесса, нагрев до температуры насыщения и выдержку осуществляют в среде сульфидного свинцового концентрата.

2« Способ по п. 1, отлича ю5 щи и с я тем, что, нагрев и выдержку деталей из конструкционных и инструментальных сталей проводят при 180-450°С.

Источники информации, принятые во внимание при экспертизе

с. 259-264.

Авторы

Даты

1979-12-30—Публикация

1978-07-20—Подача