Изобретение относится к производству катализаторов, применяемых в химической промышленности для дегидрирования углеводородов при пониженном и атмосферном давлении.

Известен, например, алюмохромовый катализатор, используемый для дегидрирования пропана в пропилен, бутана в бутилен или в бутадиен (или в их смесь), изопентана в изоамилены или изопрен (или в их смесь) и этилбензола в стирол. Этот катализатор представляет собой окись хрома, нанесенную на окись алюминия, и глиноземный материал.

Однако алюмохромовый катализатор имеет относительно малый срок службы

( ≈10 месяцев), что не удовлетворяет требованиям, предъявляемым к промышленным катализаторам, кроме того, он недостаточно стабилен.

Цель изобретения повышение термической стабильности и прочности катализатора, а также увеличение срока его службы.

Для этого в предлагаемый катализатор введен комбинированный носитель, содержащий 10-50 мас. переосажденной гидроокиси алюминия и 90-50 мас. глинозема.

Предлагаемый катализатор позволяет осуществлять дегидрирование углеводородов при более высоких температурах, обеспечивающих увеличение выхода целевых продуктов, и при больших объемных скоростях подачи сырья. Он прост в изготовлении, хорошо воспроизводится, дешев и прочен (срок службы превышает 1 год).

Катализатор готовят двукратной пропиткой носителя хромовой кислотой с последующей формовкой в гранулы. Гранулы сушат и обрабатывают паром в течение 10 ч при температуре 700оС. Можно использовать переосажденный гидрат окиси алюминия любого способа приготовления, предпочтительно полученный нитратно-аммиачным или алюминатно-нитратным способом, с тщательной отмывкой гидрата окиси алюминия от иона NО3-.

П р и м е р 1. 183 г глинозема и 30,3 г переосажденного гидрата окиси алюминия (нитратно-аммиачного осаждения) загружают в смеситель и перемешивают 10 мин. Затем вводят 33,2 мл хромовой кислоты концентрации 1000 г/л и 75 мл воды. После перемешивания в течение 30 мин массу выгружают из смесителя, формуют в гранулы, которые сушат при 110оС 6 ч, затем размалывают до размера частиц менее 1 мм.

Полученный порошок вновь загружают в смеситель, добавляют 33,2 мл хромовой кислоты той же концентрации и 65 мл воды. Массу перемешивают 30 мин, формуют в гранулы диаметром 3 мм, сушат 6 ч при 110оС и обрабатывают паром при температуре 700оС в течение 10 ч.

Готовый катализатор содержит 20 мас. Сr2О3, остальное Аl2О3.

Катализатор испытывают в условиях процесса одностадийного вакуумного дегидрирования на лабораторной установке с изометрическим реактором проточного типа (диаметр реактора 25 мм, загрузка катализатора 30 см3). Условия дегидрирования: температура 600оС, остаточное давление 125 мм рт.ст. время 7,2 мин, объемная скорость подачи сырья 650 ч-1, состав сырья, мас. н-бутан 76,9, бутилены 22,2, бутадиен 0,9.

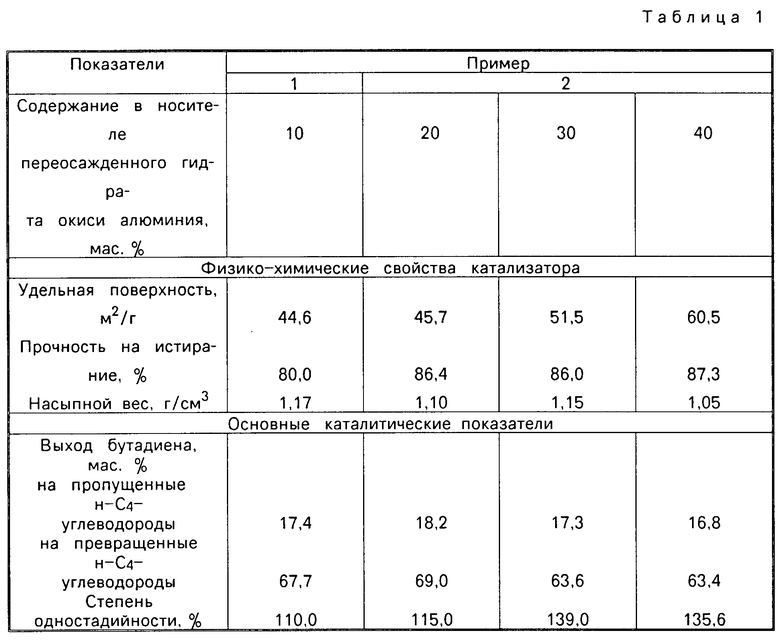

Результаты испытаний, основные каталитические показатели и физико-химические свойства катализатора приведены в табл.1.

Выход бутадиена, считая на пропущенные н-С4 углеводороды, составляет 17,4 мас. на превращенные 67,7 мас. степень одностадийности (отношение н-бутиленов продуктов реакции к н-бутиленам сырья) 110%

П р и м е р 2. Катализатор готовят аналогично способу, описанному в примере 1. Окись хрома составляет 20 мас. носитель содержит 20 мас. переосажденного гидрата окиси алюминия в пересчете на Аl2О3 и 80% глинозема.

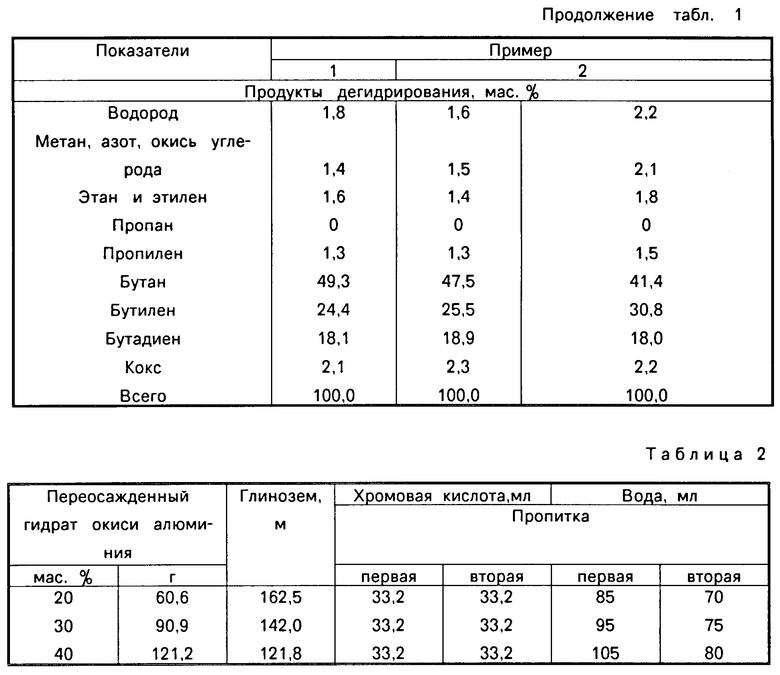

Так же готовят катализаторы, содержащие в носителе 30 и 40 мас. переосажденного гидрата окиси алюминия. Количества составляющих компонентов, взятые для приготовления катализаторов, указаны в табл.2.

Катализаторы испытывают при условиях, описанных в примере 1. Результаты испытаний и физико-химические свойства катализаторов приведены в табл.1.

Как видно из данных табл.1, при изменении содержания переосажденного гидрата окиси алюминия в носителе от 10 до 40 мас. прочность катализатора возрастает с 80 до 87,3% а каталитические свойства изменяются незначительно.

П р и м е р 3. Катализаторы, способы приготовления которых описаны в примерах 1 и 2, подвергают искусственному старению.

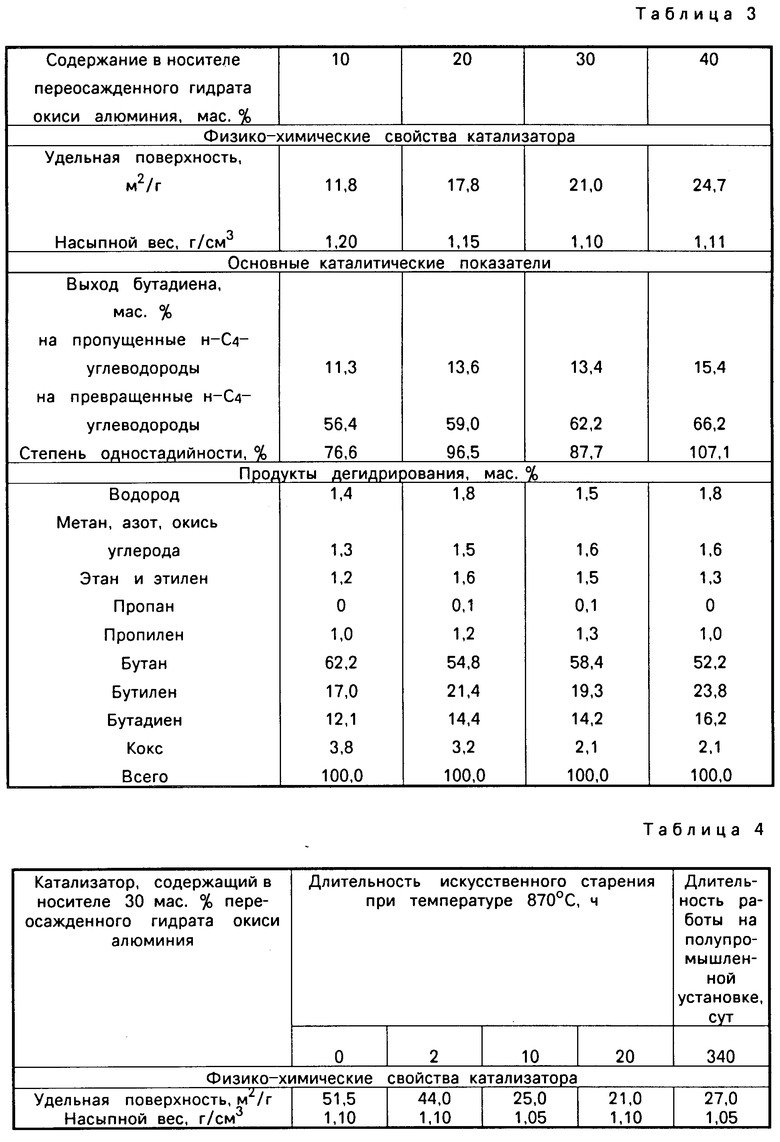

Старение проводят в паровоздушной среде (20 об. пара) при температуре 870оС в течение 20 ч. После старения катализаторы испытывают при тех же условиях, что и в примере 1. Результаты приведены в табл.3.

Из приведенных данных видно, что при увеличении содержания переосажденного гидрата окиси алюминия от 10 до 40 мас. термическая стабильность катализаторов, определяемая величиной удельной поверхности, возрастает. Основные показатели катализаторов после старения также повышаются при увеличении содержания переосажденного гидрата окиси алюминия в носителе.

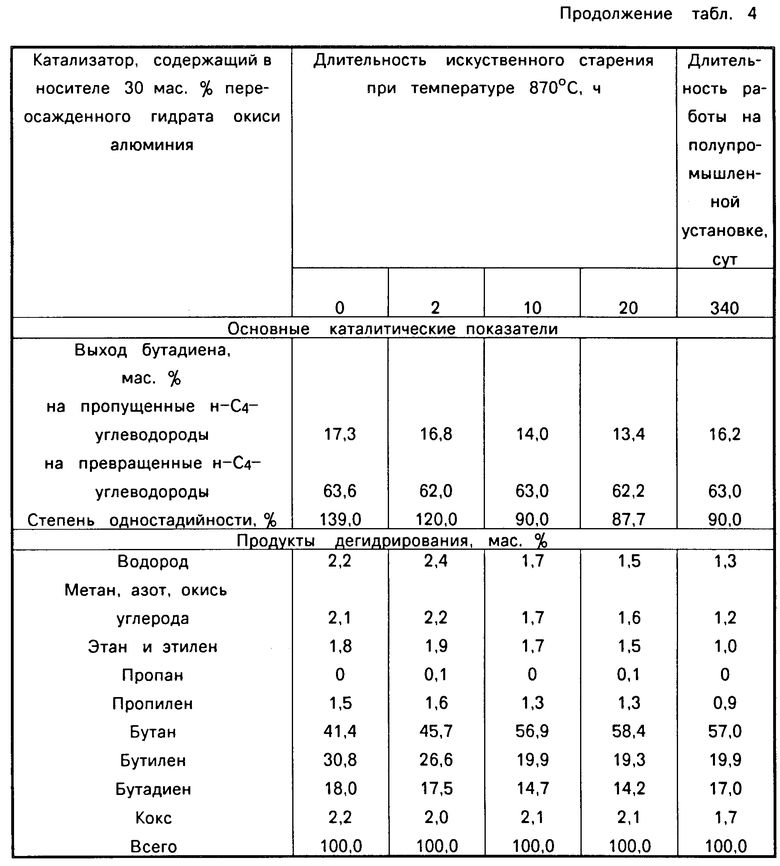

П р и м е р 4. Катализатор, содержащий 30 мас. переосажденного гидрата окиси алюминия в носителе, готовят в количестве 1000 кг аналогично способу, описанному в примерах 1 и 2. Пробы (по 50 см3) катализатора подвергают искусственному старению паровоздушной смесью (20 об. пара) при температуре 870оС в течение 2,10 и 20 ч. Остальной катализатор эксплуатируют в течение 340 сут в процессе одностадийного дегидрирования бутана в бутадиен под вакуумом (производительность установки по сырью 400 кг/ч).

Пробы катализатора после старения и эксплуатации на полупромышленной установке испытывают при условиях, описанных в примере 1. Результаты испытаний приведены в табл.4.

Из табл. 4 видно, что основные показатели катализатора в течение 10 месяцев работы изменяются незначительно: выход бутадиена, считая на пропущенные н-С4-углеводороды, снижается с 17,3 до 16,2 мас. а на превращенные н-С4-углеводороды с 63,6 до 63 мас.

Экспериментально доказано, что термообработка катализатора в паровоздушной среде (20 моб. пара) при температуре 870оС в течение 5-10 ч равноценна 10 месяцам его эксплуатации на полупромышленной установке. П р и м е р 5. Катализатор готовят с содержанием в носителе 30 мас. переосажденного гидрата окиси алюминия таким же способом, как и в примерах 1 и 2.

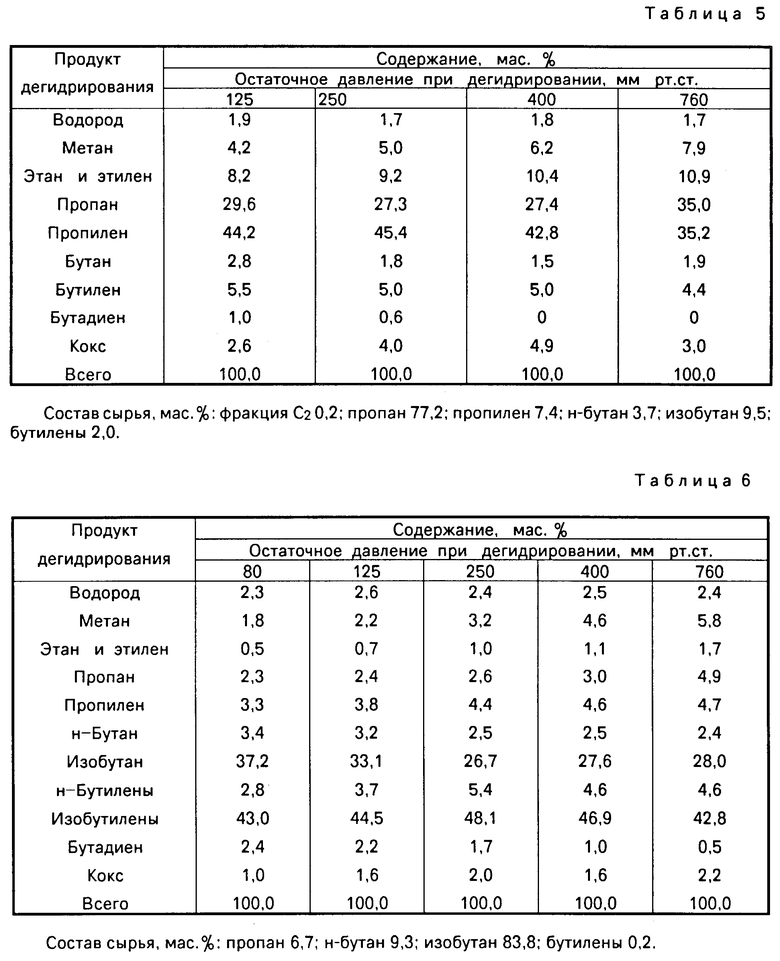

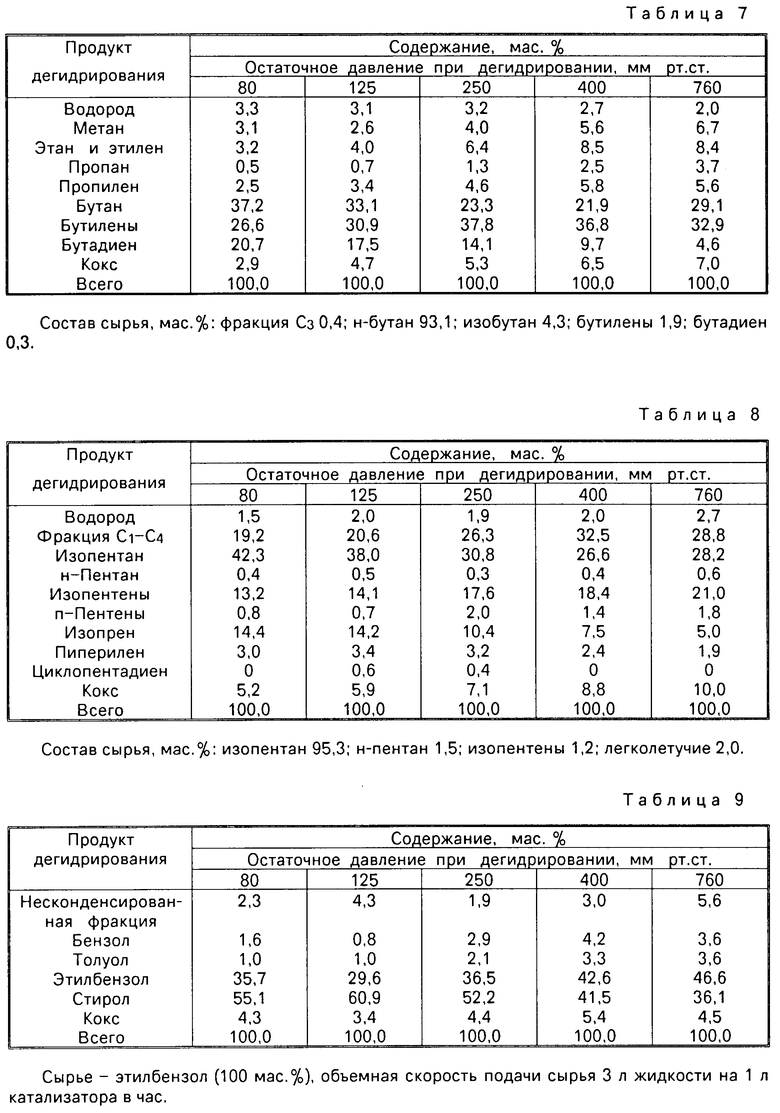

Сырье пропускают над приготовленным катализатором при условиях, описанных в примере 1, остаточных давлениях 80, 125, 250, 400 и 760 мм рт.ст. Результаты представлены в табл.5 и 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ И ДЕАЛКИЛИРОВАНИЯ УГЛЕВОДОРОДОВ | 1991 |

|

RU2026110C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА | 1990 |

|

RU1790060C |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В СТАЦИОНАРНОМ СЛОЕ | 2024 |

|

RU2828534C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1972 |

|

SU446992A1 |

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ | 1978 |

|

SU707016A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 2014 |

|

RU2546646C1 |

| Носитель для катализатора дегидрирования парафиновых углеводородов в стационарном слое на основе активного оксида алюминия | 2019 |

|

RU2724048C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА | 1990 |

|

RU1757153C |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2016 |

|

RU2622035C1 |

КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ на основе окиси хрома, нанесенной на окись алюминия, и глиноземного материала, отличающийся тем, что, с целью повышения термической стабильности, прочности катализатора, а также увеличения срока его службы, в него введен комбинированный носитель, содержащий 10 50 мас. переосажденной гидроокиси алюминия и 90 50 мас. глинозема.

Авторы

Даты

1995-05-27—Публикация

1972-08-10—Подача