(54) СВАРОЧНЫЙ УЗЕЛ СТАНА ДЛЯ ИЗГОТОВЛЕНИЯ

СВАРНЫХ прямошовных: ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| Сварочная клеть стана для изготовления прямошовных труб | 1983 |

|

SU1113197A1 |

| Способ изготовления электросварных прямошовных труб | 1990 |

|

SU1799650A1 |

| Сварочный узел непрерывного трубоэлектросварочного стана | 1989 |

|

SU1673237A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 1992 |

|

RU2035247C1 |

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2232655C1 |

Изобретение относится к области производства сварных прямошовных труб, а точнее к устройствам для сварки труб.

Изобретение может быть использовано при производстве труб любого сортамента, но наиболее эффективно при производстве труб из легированных и нержавеющих сталей, тонкостенных труб и труб малого диаметра с толщиной стенки менее 1 мм.

Известен сварочный узел стана для изготовления сварных прямошовных труб, содержащий-шовообжимные валки и пару горизонтальных валков с круглой калибровкой 1.

Недостатком известного устройства является отсутствие за шовообжимными валками вертикальных валков для регулирования натяжения кромок.

Другой недостаток устройства в том, что нет указания на необходимое расстояние от шовообжимных валкой до горизонтальных.

При расположении пары горизонтальных валков на участке.после образовавшегося жесткого крица сваренной трубной заготовки они не могут регулировать точное совмещение кромок и их устойчивое положение в зоне сварки.

Регулирование точного совмещения кромок и их устойчивого положения в зоне сварки необходимо в непрерывном процессе производства труб из-за изменения серповидности, геометрических размеров ленты, что существенно влийет на качество тонкостенных труб,

0 труб-малого диаметра с толщиной стенки менее 1 мм и является одной из причин спирального скручивания свариваемой трубы.

Другим недостатком сварочного уз5ла является то, что в нем нельзя устранитьраспружинивания сбариваемой трубы и раскрытия шва. Особенно явно это выражено при аргонно-дуговой сварке нержавеющих труб.

0

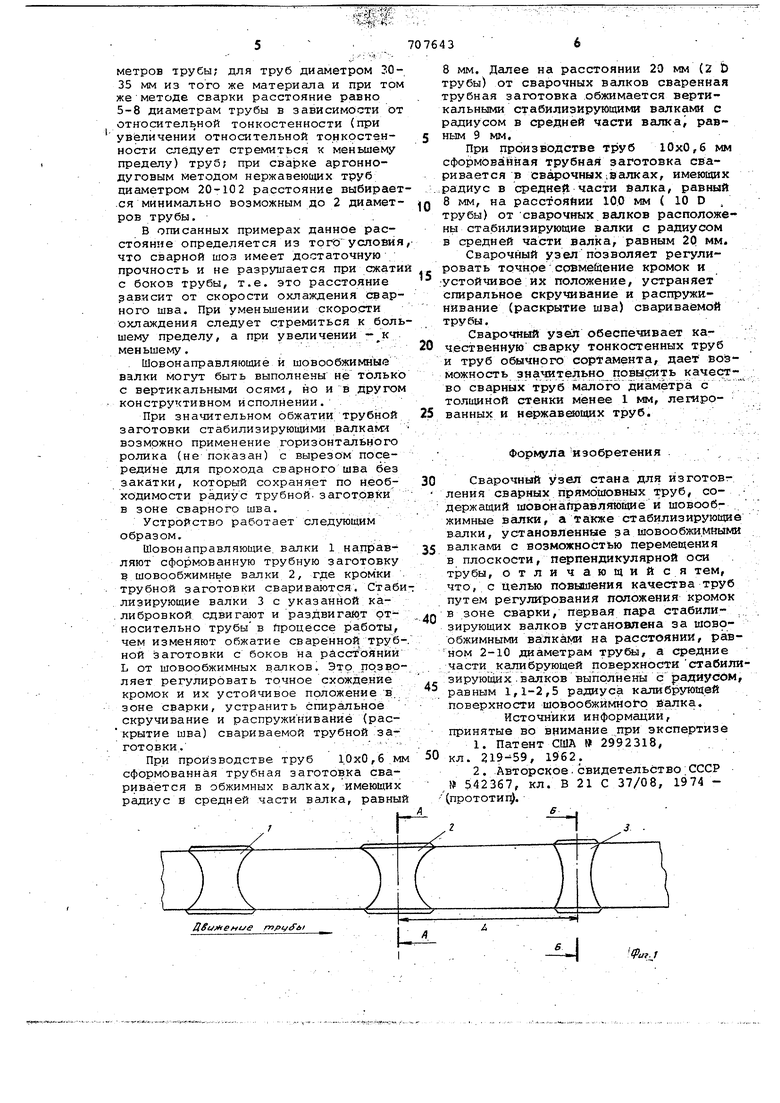

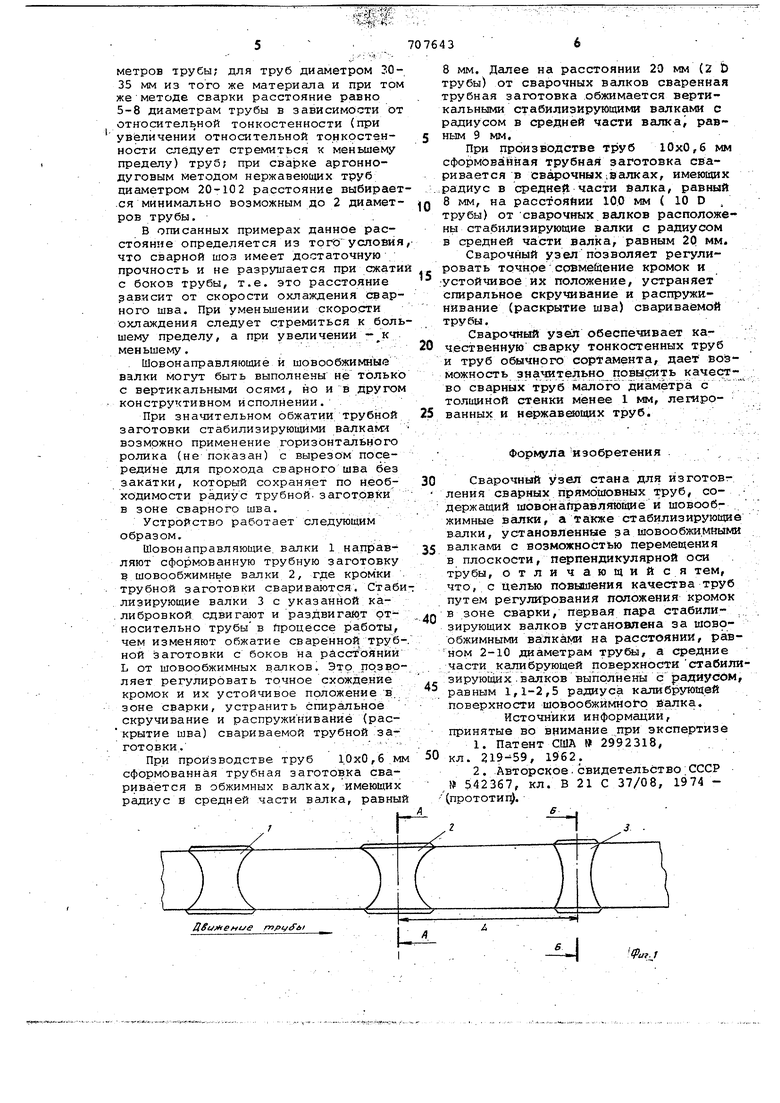

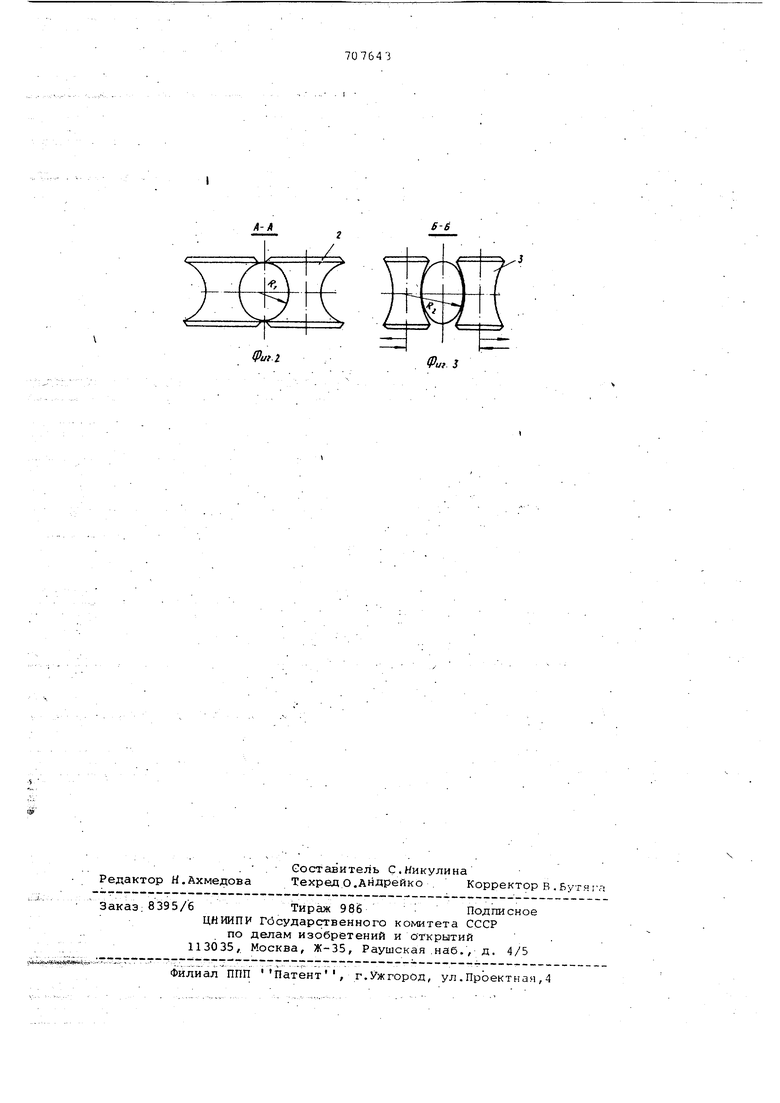

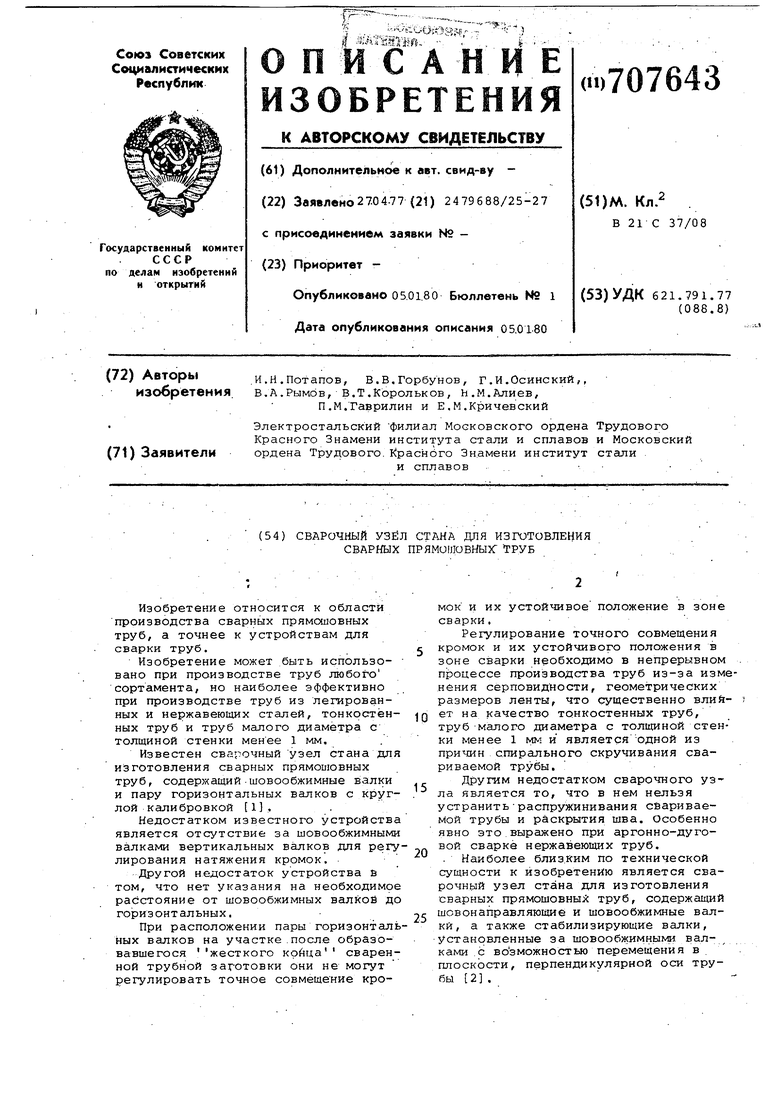

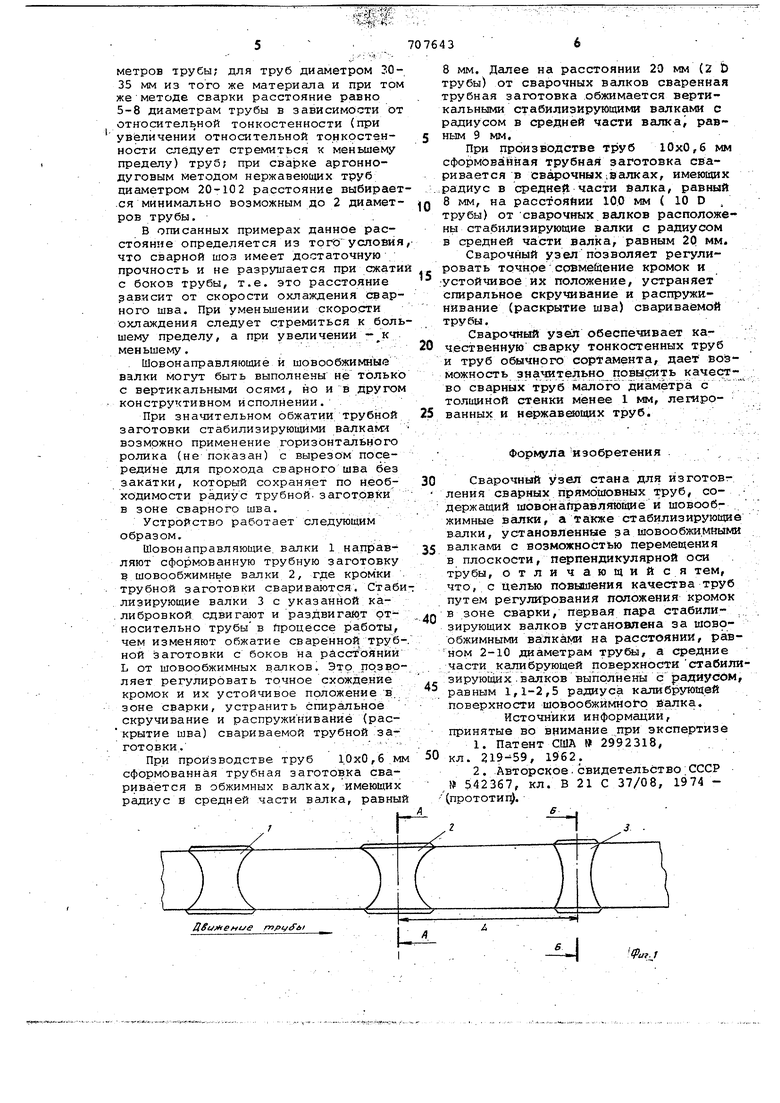

Наиболее близ.ким по технической сущности к изобретению является сварочный узел стана для изготовления сварных прямошовны)-: труб, содержащий шсвонаправляющие и шовообжимные вал5ки, а также стабилизирующие валки, установленные за шовообжимныг-и вал- , ками с возможностью перемещения в плоскости, перпендикулярной оси трубы 2 . Недостаток устройства заключаетс в том, что стабилизирующие валки вы полнены с той же калибровкой, что и шовообжимные валки. БСледствие этого устройство не .позволяет регулировать точное совме щёние кромок и их устойчивое положе ййёг в онёсвАрки. . другим недостатком этой конструк Шй является то, что ома не у стран ёт спиральное скручивание сваренной круглой трубной заготовки. Кроме; того, в указанном устройстве не определен важнейший параметр - расстояние между шовообжимными и пер / вой парой стабилизирующих валков. При малом расстоянии между ними стабийизирующие валки частично уменьшаю распружинивание трубной заготовкй, йе п6лн6с ыЬ Устранить егб не Могут ECjrm это расс оянйе слишком велико, то происходит раскрытие шва вследствйёраспружйнивания. Целью изобретений является Повышенйё качества труб путем регулиро вания положения кромок Б зонесварки Указанная цель достигается тем, -ЧТО первая пара стабилизирующих валков установлена за шовообжимными валками на расстоянии, равном 2-10 даамётра трубы, а средние час;ти калибрующей поверхности стабилизирую адйх волков выполнены с радиусой, рав HfcJM 1/1-2,5 радиуса калибрующей,,. пЫ9ё хйбсти ш6вообжимноГо;вал ка. , Такое конструктивное выполнение, сварочного узла позволяет регулирова Впроцессе работы точное совмещение кромок и их устойчивое (без гофро образбванйяТ положение в ЭЙНёёварки Это достигается регулированием натяжени я кромок в зоне сварки (за счет -йзменения траектории их движения) и йШйб|Миваниемрп имальнЬг . ния, обеспечивающего качёственную I сварку труб без опасных ocтat6чныx, напряжений всварном шве,- .Получение указанного эффекта воэМожно тольйо при изменении обжатия с боков стабилизируюйими валк:аМИ ещё не образовавшегося или тольк6 Чтб образовавшегося жесткого конца сваренной трубной .заготовки, обжатие ,, на данном участке вызывает дополни- / ёпъпое натяжение не только в сварlgfeJH J - ном шве, но и некоторое натяжение кромок в зоне сварки, а изменение ч обжатия с боков трубной заготовки -й-д й|5в1 Ь бпрёдШ« йс)М ИЖёйэ расс оянйй цоэвбляет регулИров&ть йГГтЯЯсёййё -кромок для точного их совШщевИя и устойчивого положения, Расстояние между сварочными и стабилйзирующими валками выбирается так, чтобы зЪна вн ёконтактной деформации эагбтбвки, образуемая ста биУШэйрую1цими валками, распространялась на зону сварки. Это расстояние, по. опытным данным, находится в пределах 2-19 диаметров трубы. Если в конструкции стана предусмотрена гладильная клеть, то стабилизирующие валки находятся между шовообжимными валками и гладильнойклетью. Конкретно данное расстояние определяется опытным путем в зависимости от физико-механических свойств материала трубы, скорости и метода сварки, условий охлаждения сварочного шва -и сортамента получаемых труб. Для Обеспечения возможности регулирования обжатия трубы средние части калибрующей поверхности стабилизирующих валков выполнены с радиусом, равным 1,1-2,5 радиуса калибрующей поверхности шовообжимного валка. При отношении, меньшем 1,1, невозможно выполнение поставленной задачи при значении, большем 2,5, возможно большое обжатие и образо:вание в сварном швеопасных остаточных напряжений. Данное отношение радиусов зависи.т от расстояния шовообжимных валков до стабилизирующих, т.е. с увеличением этого расстояния отношение радиусов стремится к большему значению ас уменьшением- к меньшему. Возможность изменения обжатия трубной 3 Этот о в валками на отмечённом расстоянии позволяет предотвратить спиральное скручивание трубнойзагото вки, которое начинает резко расти после образования жесткоТо конца . При производстве обычных стальных труб для выполнения поставленной цели достаточно применение однойдвух пар .стабилизирующих валков. При производстве труб из легированных и . нержавеющих с.талей возможно применение 2-4 пар стабилизирующих валков. ha фиг. 1 изображен сварочный узел , общий вид; на фиг. 2 .- разрез А-А; на фиг, 3 - разрез Б-Б. .Сварочный узел стана содержит шо-. вонаправляющие валки 1 для направлеНия сформованной трубной заготовки под сварку, шовообжимные валки 2 для сжатия расплавленных кромок, калибрУюЩие. поверхности которых выполнены с радиусом R, и несколько пар стабилизирующих валков 3,-средние части калибрующей поверхности которых выполнены с радиусом R., равным 1,12,5 радиуса R. . . Первая пара стабилизирующих валков установлена на расстоянии диаметров трубы от шовообжимных валков, а Последующие пары - на миниМа льно Боэмбжном расстоянии друг от друга. Так, при сварке токами вы::окой. частоты малоуглеродистых труб диаметром -16-18 мм расстояние от оси обжимных валков до оси стабилизирующие; валков следует выбирать до 10 диаметров трубы; для труб диаметром 3035 мм из того же материала и при том же методе сварки расстояние равно 5-8 диаметрам трубы в зависимости от относительной тонкостенности {при увеличении относительной тонкрстенности следует стремиться х меньшему пределу) труб; при сварке аргоннодуговым методом нержавеющих труб диаметром 20-102 расстояние выбирает .ся минимально возможным до 2 диаметров трубы. В описанных примерах данное расстояние определяется из того условия что сварной шоз имеет достаточную прочность и не разрушается при сжати с боков трубы, т.е. это расстояние зависит от скорости охлаждения сварного шва. При уменьшении скорости охлаждения следует стремиться к боль шему пределу, а при увеличении меньшему.. . Шовонаправляющие и шовообжимные валки Могут быть выполнены не только с вертикальными осям:-, но и в другом конструктивном исполнении. При значительном обжатии трубной заготовки стабилизирующими валкамгд возможно применение горизонтального ролика (не показан) с вырезом посередине для прохода сварного шва без закатки, который сохраняет по необходимости радиус трубной, заготовки в зоне сварного шва. Устройство работает следующим образом. Шовонаправляющие, валки 1 напр авляют сформованную трубную заготовку в шовообжимньте валки 2, где кромки трубной заготовки свариваются. Стаби лизирующие валки 3 с указанной ка. либровкой сдвигают и раздвигайт относительно трубы в Процессе работы, чем изменяют обжатие сваренной трубной заготовки с боков на расстоянии L от шовообжимных валков. Это, по.зврляет регулировать точное схождение кромок и их устойчивое положение в, зоне сварки, устранить спиральное скручивание и распружиниваниё (раскрытие шва) свариваемой трубной за-; готовки. . При производстве труб 1.0x0,6 мм сформованная трубная заготовка сваривается в обжимных валках, имеющих радиус в средней части валка, равный 8 мм. Далее на расстоянии 20 мм (2 Ь трубы) от сварочных валков сваренная трубная заготовка обжимается вертикальными стабилизирующими валками с радиусом в средней части валка, рав ным 9 мм, При производстве труб 10x0,6 мм сформованная трубная заготовка сваривается в сварочных,валках, имеющих радиус в средней части йалка, равный 8 мм, на расстоянии 10.0 мм ( 10 D / трубы) от сварочных валков расположены ста.билизирующие валки с радиусом в средней части валка, равным 20 мм. Сварочный узел позволяет регулировать точное совмещение кромок и устойчивое их положение, устраняет спиральное скручивание и распружинив ание (раскрытие шва) свариваемой трубы. Сварочный узел обеспечивает качественную сварку тонкостенных труб и труб обычного сортамента, дает во:зможность значительно повысить качество сварных труб малого диаметра с толщиной стенки менее 1 мм, легированных и нержавеющих труб. Формула изобретения . Сварочный узел стана для изготовтления сварных прямошовных труб, со- . держащий шовонаПравляющие и шовообжимные валки, а также стабилизирующие валки, установленные за шовообжи.мйыми валками с возможностью перемещения в плоскости, перпендикулярной оси трубы, отличающийся тем, что, с целью повьшления качества труб путем регулирования положения кромок в зоне сварки, первая пара стабили- . зирующих валков установлена за шовообжимными валками на расстоянии, равном 2-10 диаметрам труйл, а средние части кашибрующей поверхности стабилизирующих . валков выполнены с радиусом, равным 1,1-2,5 радиуса калибрующей поверхности шовообжйМно17О валка. Источники информации, принятые во внимание при экспертизе 1,Патент США 2992318, кл. 219-59, 1962. 2,Авторское.свидетельство СССР № 542367, кл, В 21 С 37/08, 1974 (npOTOTHq),

А-А

(Puf.l

6-6

Ри, 3

Авторы

Даты

1980-01-05—Публикация

1977-04-27—Подача