2. Клеть ПОП.1, отличающаяся тем, что, с целью улучшения условий охлаждения, оси стабилизирующих валков выполнены полыми, а упругие элементы выполнены в виде сильфонов и образуют замкнутую полость между торцами валков и вилок, а в

вилках выполнены отверстий для подвода смазывающе-охлаждающей жидкости, I

3. Клеть по П.1, отличающаяся тем, что диаметр опорных валков составляет 5-15 диаметров стабилизирующих валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочная клеть стана для изготовления прямошовных труб | 1989 |

|

SU1729651A1 |

| Бухтосвертывающая машина | 1991 |

|

SU1797506A3 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| Сварочная клеть стана для изготовления прямошовных труб | 1983 |

|

SU1291229A1 |

| Сварочная клеть трубосварочного стана | 1987 |

|

SU1438874A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1977 |

|

SU707643A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ НА НЕПРЕРЫВНЫХ СТАНАХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007240C1 |

1. СВАРОЧНАЯ КЛЕТЬ СТАНА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ТРУБ, содержащая опорные и стабилизирующие валки, оси которых закреплены на подпружиненных рычагах, отл ичающ а я с я тем, что, с целью улучшения качества сварки за счет возможности перемещения стабилизирующих валков в зоне удержания кромок, рычаги снабжены вилками, установленными с возможностью перемещения вдоль их. оси, а оси стабилизирующих валков закреплены на вилках, которые снабжены упругими элементами, установленными между торцами валков и вилок. 00 со

Изобретение относится к производству сварных прямошовных труб и может быть использовано, преимущественно для получения труб любого сортамента из нержавеющей стали.

Известна конструкция сварочного узла для изготовления сварных прямощовных труб, содержащая шовонаправляющие, шовообжимные (опорные) и стабилизирующие валки 11

Недостатками данного устройства яв ляются самоцентровка опорных валков только в горизонтальной плоскости, т.е. в плоскости, перпендикулярной продольным осям валков, отсутствие регулирования валков, а стабилизирующие валки, расположенные за опорными, не предотвращают раскрытия шва трубы при сварке на повышенных скоростях вследствие разворачивания сформованной трубной заготовки под действием остаточных напряжений.

Наиболее близким к изобретению является сварочная клеть стана для изготовления прямошовных труб, содержащая опорные валки и стабилизирующие валки, оси которых закреплены на подпружиненных рьтагах 21.

Недостатками известной клети является то, что в сварной трубе после вьлхода ее из опорных валков действуют значительные напряжения изгиба и кручения вследствие чего нарушается прямолинейность трубы, а жесткая установка стабилизирукмчих валков приводит к образованию дефектов на поверхности трубы и возрастанию нагрузок на валки.

Кроме того, отсутствие охлаждения стабилизирующих валков снижает долговечность работы инструмента, препятствует увеличению скорости сварки

и образованию качественного шва, а

расстояние между опорными и стабилизирующими валками определяется крайне неточно, в зависимости от размеров трубы-детали переменных размеров, не имеющей к конструкции никакого отношения, стабилизирующие валки менее нагруженные, по своим размерам больше опорных, что не позволяет при.близить их к очагу сварки, где имеется большая возможнссть раскрытия шва вследствие распружинивания, что приводит к снижению качества поверхност изготавливаемых труб.

Цель изобретения - улучшение качества сварки за счет возможности перемещения стабилизирующих валков в зоне удержания кромок и улучшение условий охлажде ния.

Поставленная цель достигается тем,.что в сварочной клети стана для изготовления прямошовных труб, содержащей опорные и стабилизирующие валки, оси которых закреплены на подпружиненных рычагах, последние снабжены вилками, установленными с возможностью перемещения вдоль их оси, а оси стабилизирукшщх валков закреплены на вилках, которые снабжены упругими элементами, установленными между торцами валков и вилок. Кроме того, оси стабилизирующих валков выполнены польв и, а упругие элементы выполнены в виде сильфонов и образуют замкнутую полость между торцами валков и вилок, а в вилках выполнены отверстия для подвода смазывающе-охлаждающей жидкости, диаметр опорных валков составляет 5-15 диаметра стабилизирующих валков.

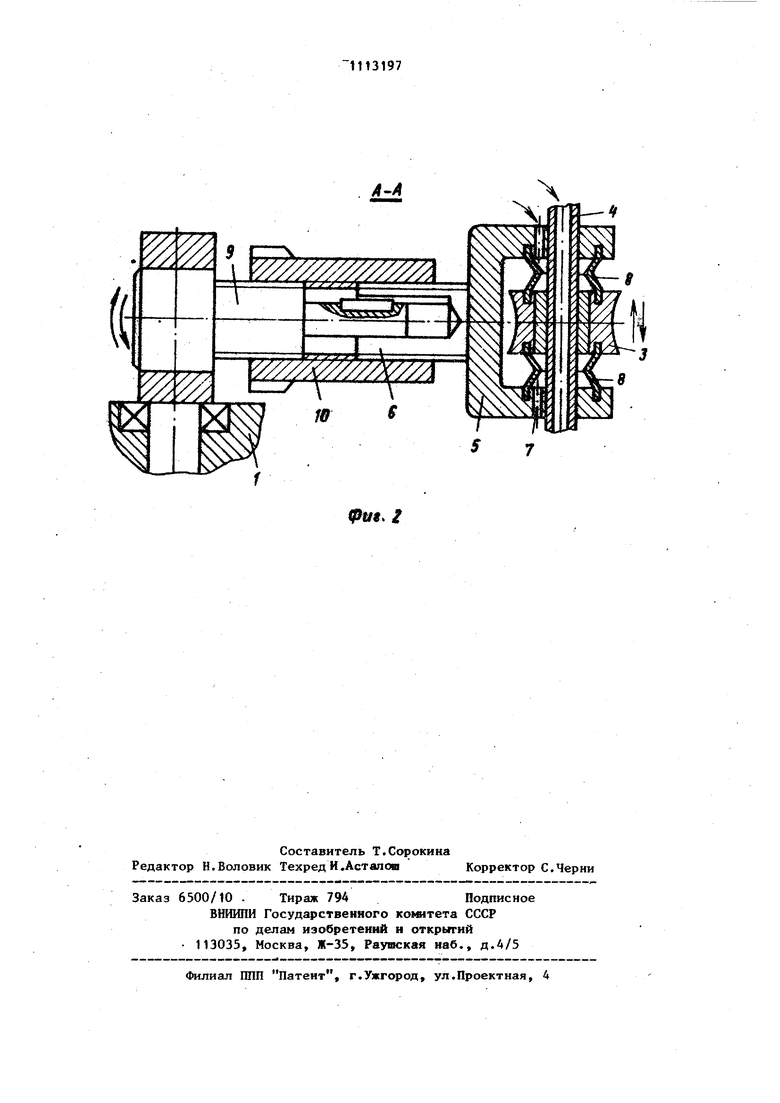

Возможность перемещения и регулирования стабилизирующих валков, подпружиненных по осям сильфонами, исключает их жесткую установку в корпусе, устраняет значительные напряжени изгиба и кручения при нарушении прямолинейности трубы и в конечном счете приводит к уменьшению нагрузок на валки, исключению образования дефектов на поверхности трубы. Примене ние двустороннего охлаждения и смазки осей стабилизирующих валков способствует увеличению скорости сварки повьппению производительности работы стана и в совокупности с определеннь1 соотношением диаметров опорных и стабилизирующих валков обеспечивает условия кристаллизации и высокое качество сварного шва. На фиг.1 изображена сварочная клеть, вид сверху; на фиг.2 - разрез А-А на фиг.1. Сварочная клеть стана для изготов ления ПрЯМОШОВНЫХ труб, содержит стационарный корпус 1, установленные в нем опорные валки 2, стабилизирующие валки 3, установленные на полых осях 4, которые крепятся в вилке 5, имеющей резьбовую ось 6. Между обоими торцами каждого стабилизирующего валка и внутренними поверхностями вилки, имевощими специальные отверсти 7, размещены охватывающие полые оси упругие элементы 8, образующие герме тичные полости и подпружинивающие стабилизирующие валки вдоль их осей. Резьбовую ось 6, выполненную с левым нгшравлением резьбы и шарнирно связ.анный с корпусом резьбовой палец 9 с правой резьбой охватывает резьбова втулка 10 с правой резьбой. В процессе сварки трубная заготов ка 11 деформируется в опорных валках 2. Затем труба поступает в стпбилитзирующие валки 3, которые поджимают трубу и предотвращают сварной шов от раскрытия в процессе его кристаллизации. При отклонении оси трубы от прямолинейности вследствие кручения изгиба, наличия серновидности заготовки, на стаб1глизирующие валки 3 действует дополнительное усилие, вос принимаемое упруг.ими элементами 8, приводящее к самоустановке относительно оси трубы, шарнирно связанной с корпусом вилки 5, несущей оси стабилизирующих валков, которые занимают новое пространственное положение, исключая образование дефектов на поверхности трубы и повышенный износ валков. При работе устройства охладитель поступает в полые оси 4 стабилизирующих валков, а также имеется возможность подвода и отвода смазывающеохлаждающей жидкости через специальные отверстия 7 в вилке 5 в герметичные полости, образуемые упругими элементами 8, охватывающими полые оси за счет чего повышается скорость свар|ки и качество шва. В данном техническом решении предложено регулирование зоны удержания кромок свариваемой трубы. Поступательное перемещение стабилизирующих валков 3 относительно очага сварки обеспечивается за счет вращения резьбовой втулки 10 в ту или иную сторону относительно резьбо1зой оси 6 и резьбового пальца 9, имеющих противоположное направление резьбы. В ходе исследований и экспериментов на опытном образце сварочной клети установлено, что при современных скоростях сварки (0,8-2,5 м/мин) труб диаметров 8-60 мм в зависимости от толщины стенки трубы (0,8-3,5 мм) оптимальное соотношение диаметров опорных и стабилизирующих валков составляет 5-15, .причем, для толстостенных труб принимается значение 5-10, которое не может быть меньше из-за прочности BiuiKOB и кристаллизации сварного шва, а для тонкостенных труб принимается значение 10-15, которое не может быть больше из-за технологического изготовления и работы валков. При работе упругих элементов растяжение - сжатие их минимальная продольная деформация составляет 1,1 возможного перемещения вдоль своих осейстабилизирующих валков, что определено условиями их подпружинивания, а максимальная деформация не превышает 1,5 соответствующего-значения дЛя обеспечения необходимой жесткости, элементов. S

(put. I 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 542367, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1977 |

|

SU707643A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-09-15—Публикация

1983-05-20—Подача