(54) ТРУБОФОРМОВОЧНЫЙ СТАН

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| Трубосварочный стан | 1986 |

|

SU1382528A1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ И СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТРУБ | 2012 |

|

RU2488457C1 |

| Валковый калибр трубоформовочного стана | 1982 |

|

SU1049135A1 |

| Трубоформовочный стан | 1979 |

|

SU902886A1 |

| Трубосварочный агрегат | 1978 |

|

SU667269A1 |

| Способ изготовления электросварных прямошовных труб | 1990 |

|

SU1799650A1 |

| Рабочая клеть трубоформовочного стана | 1982 |

|

SU1053923A1 |

I

Изобретение относится к производству сварных прямошовных труб и наиболее эффективно может быть использовано при конструировании новых станов и реконструкции существующих, предназначенных для производства труб малого диаметра из труднодеформируемых материалов дуговой сваркой.

Известен трубоформовочный стан для производства сварных прямощовных труб, содержащий последовательно установленные в чередующемся порядке формовочные клети с вертикальными и горизонтальными валками щовонаправляющий нож и опорносварочный узрл. В стане валки в последней по ходу формовки формующей клети выполнены из эластичного материала 1.

Недостатком известного трубоформовочного стана является то, что такая конструкция предопределяет значительное расстояние между последней формовочной клетью и опорно-сварочным узлом для размещения на этом расстоянии шовонаправляющего ножа. В целом качественно выформованная трубная заготовка в клети с калибром, валки которого выполнены из упругого эластичного материала, после выхода из этой клети принудительно расформовывается шовонаправляющим ножом. Это приводит к тому, что при соприкосновении качественно выформованных кромок в последней закрытой клети в дальнейщем происходит смещение последних, а иногда и деформирование (утолщение), что приводит к смещению кромок в опорно-сварочном узле, а следовательно, ухудшает качество сварки.

Наиболее близким к предлагаемому является трубоформовочный стан, содержащий последовательно установленные в чередую10щемся порядке формовочные клети с вертикальными неприводными и горизонтальными приводными валками, образующими калибры, щовонаправляющий нож и опорносварочный узел 2.

В указанном трубоформовочной стане

15 в последней по ходу формовки клети установлены металлические валки, образующие калибр без разрезной щайбы. Состав и расположение технологического оборудования, данного трубоэлектросварочного стана не

2Э устраняет недостатков, указанных выше, несмотря на то, что частичное редуцирование качественно влияет на получение окончательно сформованной трубной заготовки.

сама закрытая клеть не удерживает трубную заготовку от смещения. Таким образом, основное усилие, удерживающее трубную заготовку от смещения приходится на щовонанравляющий нож, а это неизбежно приводит или к деформированию сформованных кромок, или к лальнейщему их смещению.

1ел1 изобретения -- новыщение качества сварных 11рямо1иовных труб.

Указанная цель достигается тем, что трубоформовочный стан, содержащий носледовате.1ьно установ:1енные в чередующе.мся иорядке фор.мовочные клети с вертикальны.ми ненриводны.ми и горизо1-тальfH Lvui приводными валками, образуюнщ.мп калибры, шовонаправляющий нож и онорпосварочпый узе„т, снабжен к-летью с горизонтальными неприводными .мп, устанонл.енной между щовонанравляющим ножом н онорно-сварочным узлом на расстоя1 ии 10- -50 диаметров i-отовой трубы от оси опорно-сварочного узла, рабочая новер.чliocTb нижнего ненривод1К)го валка упомянутой клетп вьпюлнена из yiipyroi o эластичного материала радиусом, .меньншм радиуса готовой трубы на 5-10%, валки онорно-сварочного узла устапов.лены так, По дно их калибра ниже дна пос.чедней но ходу формовки клетн с горизопт.альным) непрпводными ва:1ка 1и на 0,1- 0,3 диаметра готовой трубы.

Установка дополнительной клети за июионанравляющпм ножо.м обеспечивает окончате.1Ы1ую вьи})ормовку крслмок не в последней по xoav (jJoi)ioвкl клети, как было ранее, а за ней. Приче,1 ;|рофн.1Ь верхнего метал..щческогО валка, В)П1олнснный радпусо.м готовой трубы, обеспечивает симметричную., качественную выфор.мовку кромок перед входом заготовки в опор1к;-:1;арочный зел.

Выбо) расс1оя1 ия .между осью опорносварочпого узла и осью догюлнительной клети, равной 10--50 диаметров готовой трубы обусловлен те.ч, что если это расстояние выбрать .vienbiiie 10 диаметров готовой трубы, то это прпве/ют к необходимости де.монтажа с щестн 1ощего оборудования. Кроме этого, при н)имене11ии предлагаемого изобретения для труб, получаемых дуговой сваркой, расстояние в 10 диаметров наиболее онтима.чьное (из минимасЧьно воз.можного расстояния) с точки зрения тенлового режима упругого эластичного материала, нри.меняе.мого в нижнем валке.

Есл.ч расстояние между осями онорносварочного узла и дополнительной клетью выбрано более 50 диал.етров готовой трубы, то, во-нервых, это повлечет к пересмотру монтажа гновонаправляющей клети, а вовторых, .ча таком значительном расстоянии невозможно обеепечпть необходимое натяжение кромок, возникающее при пзгибе тр бной заготовки без дополнительных устройств Величина диапазона IO---50 диаметров готовой .трубы объясняется конструктнвны.м риз.мнчие.м и величиной расстояний

онорно-сварочным узлом, шовонаправляющей клетью и последней формовочной клетью для различных трубоэлектросварочных станов.

Для качественной сварки трубной заготовки необходимое натяжение кромок в данном стане обеспечивается не их разведением с помощью щовонаправляющего ножа и последующим сведением, а за счет изгиба окончательно сформованной трубной заготовки относительно нижнего валка дополнительной клети. Для этого рабочая поверхность нижнего валка выполнена из упругого элаетичного материала.

Величина радиуеа нижнего валка клети е горизонта.тьны.ми неприводными валками выбирается .меньщей на 5-10% радиуса готовой трубы. Выполнение радиуса в выщеуказанных нределах определяет именно ту площадь контакта нижнего валка е трубной заготовкой, которая обеепечивает в дальнейшем .монотонный изгиб трубной заготовки с обеспечение.м натяжения кромок, гарантирующего устранение процесса гофрообразования и компенсирующего тепловое ущирение кромок, ведущее к их раепружинивапию.

Если величина радиуса нижнего валка меиее 5% радиуса готовой трубы, то получаемая площадь контакта мала для того, чтобы обеспечить плавный и достаточно эффективный изгиб трубной заготовки. Еели же величина радиуса нижнего валка меньше радиуса готовой трубы более че.м на 10%, то необходимая величина обжатия приводит к значительному нарушению кине.матпческпх характеристик иижнего валка, а и.менно к значительной разнице зонами отставания и опережения. При значительном коэффициенте трения упругого эластичного материала, применяемого для изготовления рабочей секции нижнего валка, это приводит к истиранию и разрушению рабочих секций.

Разница величин уровней, проходящих 110 дну калибров опорно-сварочного узла и пос.чедпей фор.мовочной клети, равная 0,10,3 диаметра готовой трубы вытекает из необходимой величины изгиба трубной заготовки для обеспечения необходимого натяжения кромок. Величина в разнице уровней меиее 0,1 диа.метра готовой трубы малоэффективна по сравнению с традиционным способом формовки. Достижение величины в разнице уровней более 0,3 диаметра готовой трубы связано с дополнительпы.ми коиструктивны.ми работами, создаиие.м дополнительных устройств, обеснечивающ.их значительный изгиб при различных жесткостях, получаемых на нредлагае.мом стане труб.

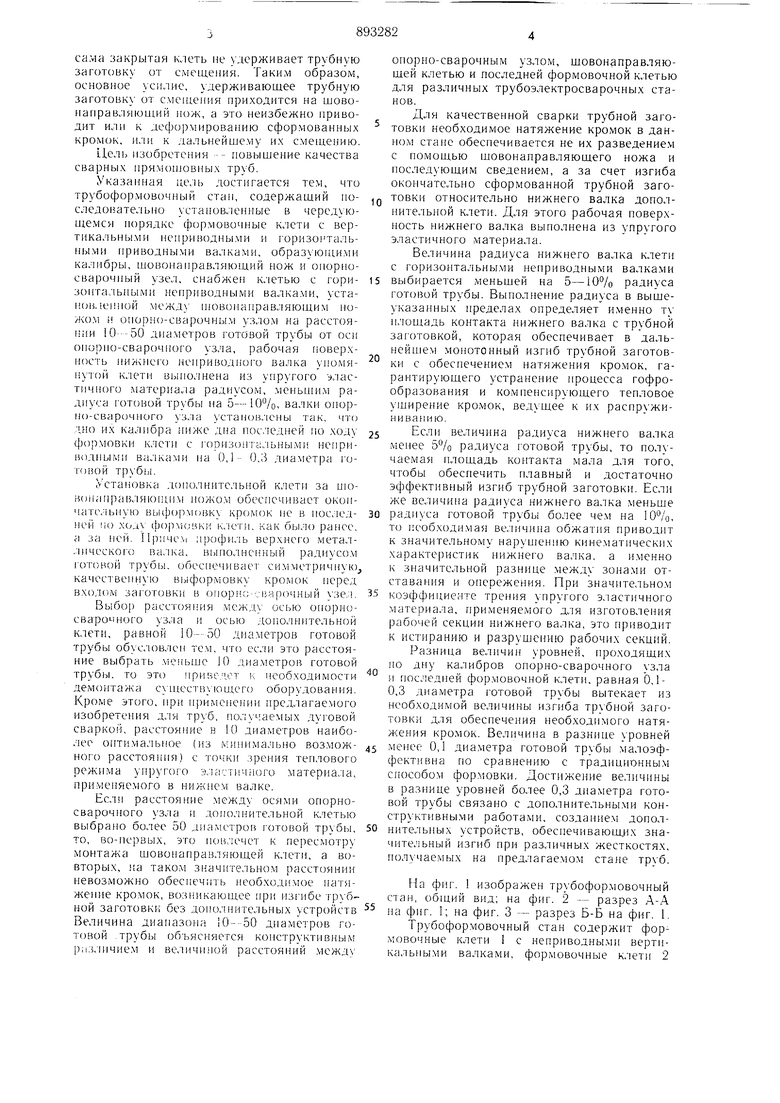

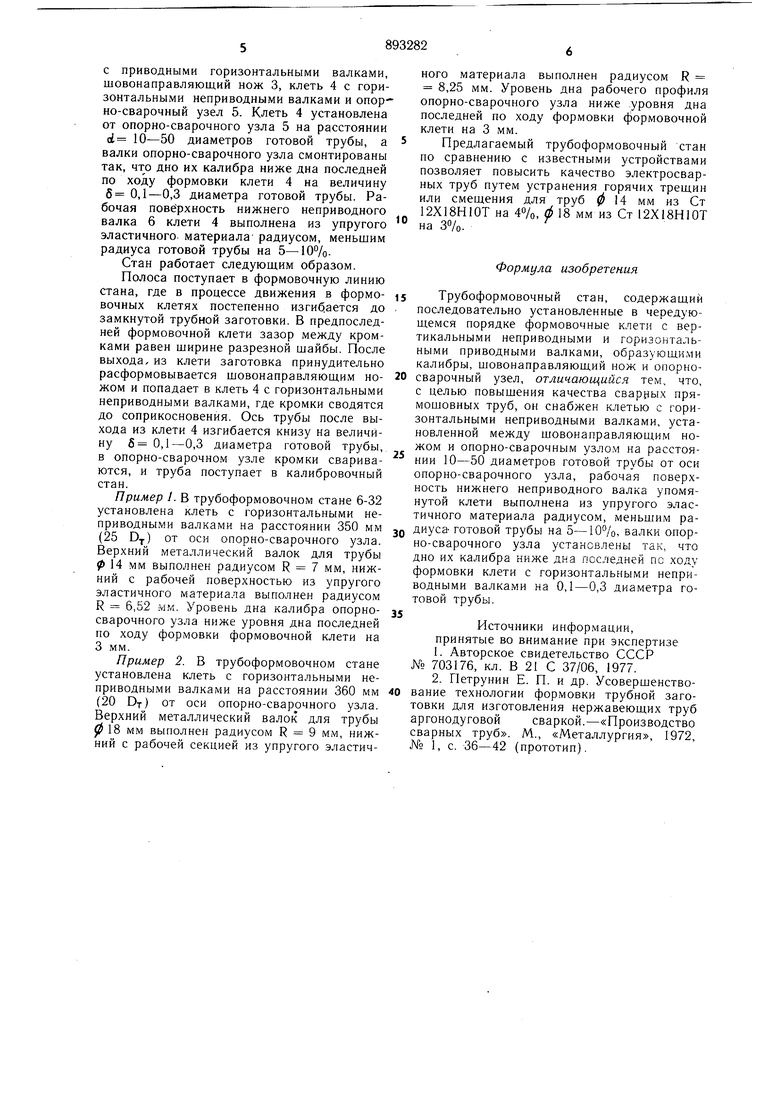

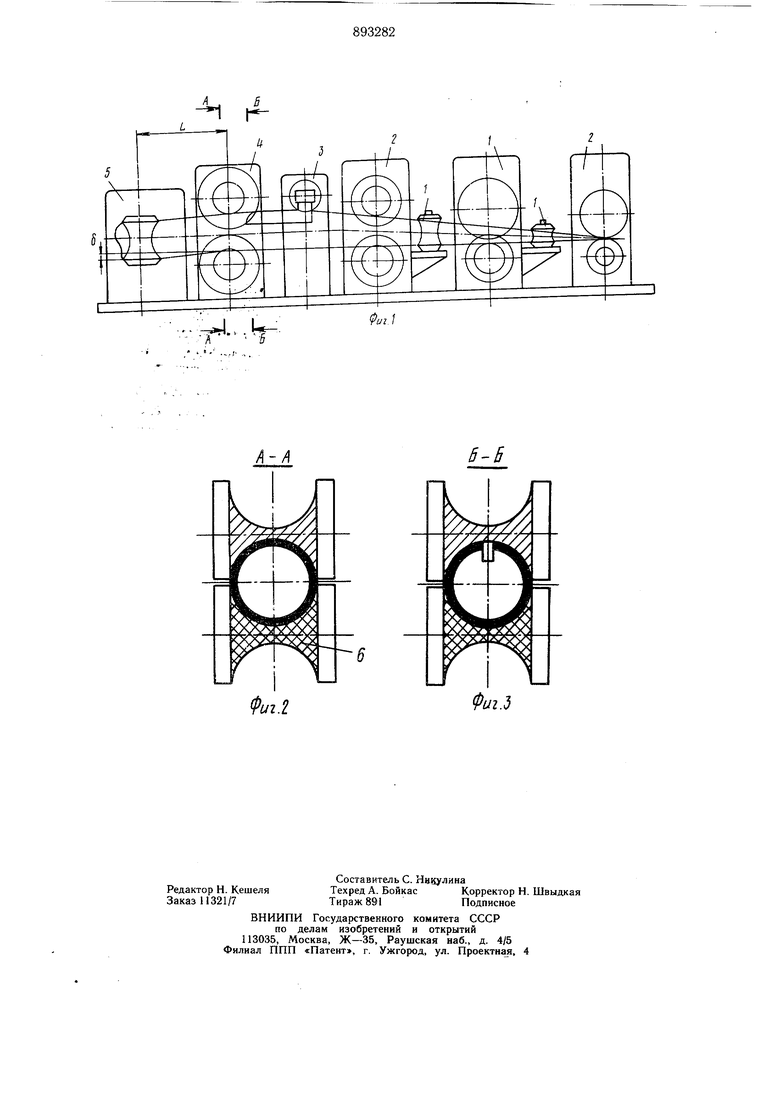

Ма фиг. 1 изображен трубоформовочный стаи, общий вид; па фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Трубоформовочный стан содержит формовочные клети 1 с неприводными вертикальиыми валками, формовочные клети 2 с приводными горизонтальными валками, шовонаправляющий нож 3, клеть 4 с горизонтальными неприводными валками и опорно-сварочный узел 5. Клеть 4 установлена от опорно-сварочного узла 5 на расстоянии oi 10-50 диаметров готовой трубы, а валки опорно-сварочного узла смонтированы так, дно их калибра ниже дна последней по ходу формовки клети 4 на величину б 0,1-0,3 диаметра готовой трубы. Рабочая noBefpxHOCTb нижнего неприводного валка 6 клети 4 выполнена из упругого эластичного материала радиусом, меньшим радиуса готовой трубы на 5-10%. Стан работает следующим образом. Полоса поступает в формовочную линию стана, где в процессе движения в формовочных клетях постепенно изгибается до замкнутой трубной заготовки. В предпоследней формовочной клети зазор между кромками равен ширине разрезной шайбы. После выхода из клети заготовка принудительно расформовывается шовонаправляюшим ножом и попадает в клеть 4 с горизонтальными неприводными валками, где кромки сводятся до соприкосновения. Ось трубы после выхода из клети 4 изгибается книзу на величину 5 0,1-0,3 диаметра готовой трубы, в опорно-сварочном узле кромки свариваются, и труба поступает в калибровочный стан. Пример 1. В трубоформовочном стане 6-32 установлена клеть с горизонтальными неприводными валками на расстоянии 350 мм (25 D.) от оси опорно-сварочного узла. Верхний металлический валок для трубы 14 мм выполнен радиусом R 7 мм, нижний с рабочей поверхностью из упругого эластичного материала выполнен радиусом R 6,52 .мм. Уровень дна калибра опорносварочного узла ниже уровня дна последней по ходу формовки формовочной клети на 3 мм. Пример 2. В трубоформовочном стане установлена клеть с горизонтальными неприводными валками на расстоянии 360 мм (20 DT) от оси опорно-сварочного узла. Верхний металлический валок для трубы 18 мм выполнен радиусом R 9 мм, нижний с рабочей секцией из упругого эластичного материала выполнен радиусом R 8,25 мм. Уровень дна рабочего профиля опорно-сварочного узла ниже уровня дна последней по ходу формовки формовочной клети на 3 мм. Предлагаемый трубоформовочный стан по сравнению с известными устройствами позволяет повысить качество электросварных труб путем устранения горячих треш;ин или смещения для труб 0 14 мм из Ст 12Х18Н10Т на 4%, 6 18 мм из Ст 12Х18Н10Т на 30/0. Формула изобретения Трубоформовочный стан, содержащий последовательно установленные в чередующемся порядке формовочные клети с вертикальными неприводными и горизонтальными приводными валками, образующими калибры, шовонаправляющий нож и опорносварочный узел, отличающийся тем, что, с целью повышения качества сварных прямощовных труб, он снабжен клетью с горизонтальными неприводными валками, установленной между шовонаправляющим ножом и опорно-сварочным узлом на расстоянии 10-50 диаметров готовой трубы от оси опорно-сварочного узла, рабочая поверхность нижнего неприводного валка упомянутой клети выполнена из упругого эластичного материала радиусом, меньшим радиуса- готовой трубы на 5-10%, валки опорно-сварочного узла установлены так, что дно их калибра ниже дна последней пс ходу формовки клети с горизонтальными неприводными валками на 0,1-0,3 диаметра готовой трубы. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 703176, кл. В 21 С 37/06, 1977. 2.Петрунин Е. П. и др. Усоверщенствование технологии формовки трубной заготовки для изготовления нержавеющих труб аргонодуговой сваркой.-«Производство сварных труб. М., «Металлургия, 1972, № 1, с. 36-42 (прототип).

5-5

Фиг.д

Авторы

Даты

1981-12-30—Публикация

1980-02-04—Подача