4

JJ

//

ff

Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сварных труб | 1989 |

|

SU1611487A1 |

| Способ изготовления сварных труб | 1985 |

|

SU1273203A1 |

| Способ двухдуговой сварки неплавящимися электродами в среде защитного газа | 1976 |

|

SU671959A1 |

| Стан для производства сварных прямошовных труб | 1977 |

|

SU703176A1 |

| Способ изготовления прямошовных труб | 1987 |

|

SU1473873A1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| Способ производства электросварных труб | 1986 |

|

SU1353548A1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1977 |

|

SU707643A1 |

| Стан для производства электросварных прямошовных труб | 1986 |

|

SU1391754A1 |

| Трубосварочный агрегат | 1978 |

|

SU667269A1 |

Изобретение относится к обработке металлов давлением и сварки и может быть использовано при изготовлении сварных прямошовных труб электродуговой либо плазменной сваркой на повышенных скоростях несколькими последовательно расположенными дугами. Цель изобретения - повышение скорости сварки. При расположении поддерживающих пар роликов 4 и удерживающих роликов 3 на оптимальном расстоянии друг от друга заготовка, входящая в сварочный узел, имеет стабильную геометрию, а труба, выходящая из сварочных валков 2, удерживается от растягивающих напряжений, за счет чего повышается скорость сварки и качество сварного соединения труб. 1 ил.

/t.../e..Je-..t/

с

Ј

О vj 00 Ю 00

Nj

Изобретение относится к обработке металлов давлением и к сварке и может быть использовано при изготовлении сварных прямошовных груб электродуговой или плазменной сваркой на повышенных скоростях несколькими последовательно расположенными дугами.

Цель изобретения - повышение скорости сварки при изготовлении труб путем стабилизации взаимного положения кромок трубной заготовки перед входом в сварочный калибр (создание требуемого по величине зазора между кромками на необходимой длине очага сварки) и создания за счет этого условий для использова ния многодугооой или плазменной сварки несколькими последовательно расположенными дугами.

Сущность изобретения заключается в том, что создание и стабилизация заданного зазора между кромками исключает дефекты по зонам сварки при многодуговом процессе.

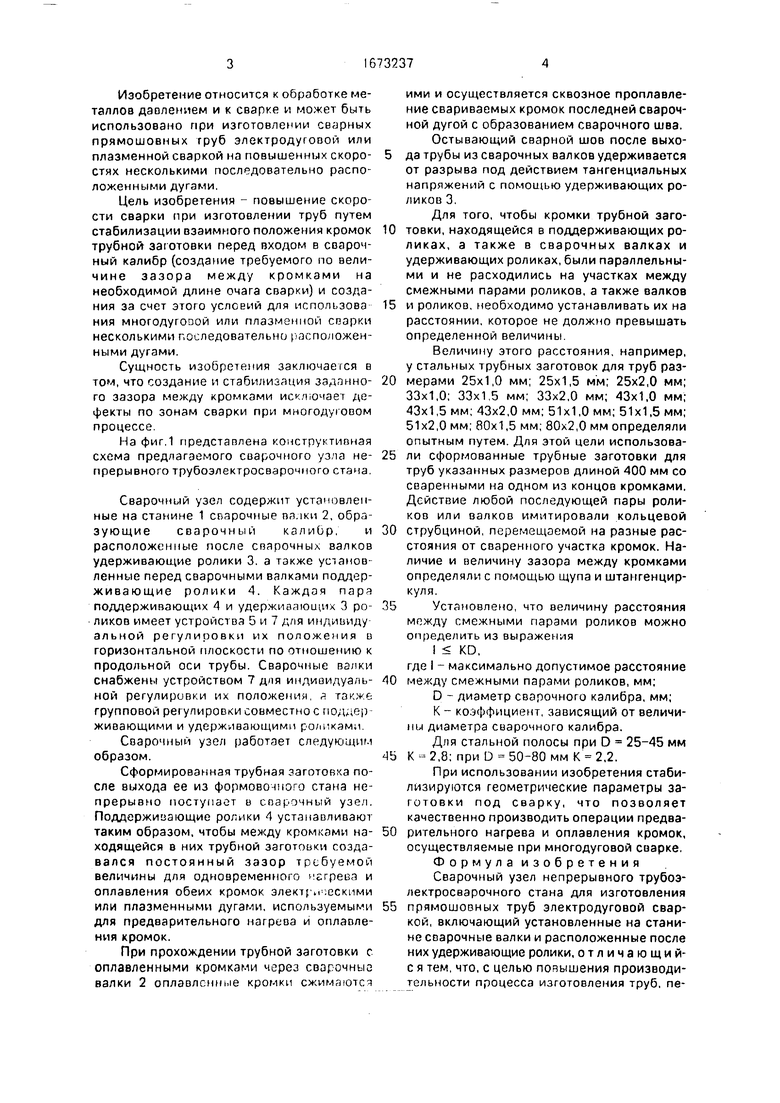

На фиг.1 представлена конструктивная схема предлагаемого сварочного узла непрерывного трубоэлектросварочного стана.

Сварочный узел содержит установленные на станине 1 сварочные палки 2, образующие сварочный к а л и и р. и расположенные после сварочных валков удерживающие ролики 3. а также установленные перед сварочными валками поддерживающие ролики 4. Каждая пара поддерживающих 4 и удерживающих 3 ро- ликов имеет устройства 5 и 7 для индиииду- альной регулировки их положения в горизонтальной плоскости по отношению к продольной оси трубы. Сварочные валки снабжены устройством 7 для индивидуальной регулировки их положения, . также групповой регулировки совместно с поддерживающими и удерживающими роликами.

Сварочный узел работает следующим образом.

Сформированная трубная заготовка после выхода ее из формовочного стана непрерывно поступает в сварочный узел. Поддерживающие ролики 4 устанавливают таким образом, чтобы между кромками находящейся в них трубной заготовки создавался постоянный зазор требуемой величины для одновременного нггрева и оплавления обеих кромок электрическими или плазменными дугами, используемыми для предварительного нагрева и оплавления кромок.

При прохождении трубной заготовки с оплавленными кромками через сварочные валки 2 оплавленные кромки сжимаются

ими и осуществляется сквозное проплавле- ние свариваемых кромок последней сварочной дугой с образованием сварочного шва. Остывающий сварной шов после выхода трубы из сварочных валков удерживается от разрыва под действием тангенциальных напряжений с помощью удерживающих роликов 3.

Для того, чтобы кромки трубной заго0 товки, находящейся в поддерживающих роликах, а также в сварочных валках и удерживающих роликах, были параллельными и не расходились на участках между смежными парами роликов, а также валков

5 и роликов, необходимо устанавливать их на расстоянии, которое не должно превышать определенной величины.

Величину этого расстояния, например, у стальных трубных заготовок для труб раз0 мерами 25x1,0 мм; 25x1,5 мм; 25x2,0 мм; 33x1,0; 33x1,5 мм; 33x2,0 мм; 43x1,0 мм; 43x1,5 мм; 43x2,0 мм; 51x1,0 мм; 51x1,5 мм; 51x2,0 мм; 80x1,5 мм; 80x2,0 мм определяли опытным путем. Для этой цели использова5 ли сформованные трубные заготовки для труб указанных размеров длиной 400 мм со сваренными на одном из концов кромками. Действие любой последующей пары роликов или валков имитировали кольцевой

0 струбциной, перемещаемой на разные расстояния от сваренного участка кромок. Наличие и величину зазора между кромками определяли с помощью щупа и штангенциркуля.

5Установлено, что величину расстояния

мпжду смежными парами роликов можно определить из выражения

I KD, где I - максимально допустимое расстояние

0 между смежными парами роликов, мм;

D - диаметр сварочного калибра, мм; К - коэффициент, зависящий от величины диаметра сварочного калибра.

Для стальной полосы при D 25-45 мм

5 К 2,8; при 0 50-80 мм К 2.2.

При использовании изобретения стабилизируются геометрические параметры заготовки под сварку, что позволяет качественно производить операции предва0 рительного нагрева и оплавления кромок, осуществляемые при многодуговой сварке. Формула изобретения Сварочный узел непрерывного трубоэлектросварочного стана для изготовления

5 прямошовных труб электродуговой сваркой, включающий установленные на станине сварочные валки и расположенные после них удерживающие ролики, отличающий- с я тем, что, с целью повышения производительности процесса изготовления труб, пе

ред сварочными валками установлена погде I - максимально допустимое расстояние

крайней мере одна пара поддерживающихмежду смежными парами роликами, мм; роликов, при этом расстояние между смеж-D - диаметр сварочного калибра, мм;

ными парами роликов и валков определяет-К - коэффициент, зависящий от величися из выражения20ны диаметра сварочного калибра.

I 5K-D,

| Авторское свидетельство СССР N: 542367,кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-30—Публикация

1989-05-19—Подача