Изобретение относится к обработке металлов давлением и может быть использовано при формовании оболочек из листового материала.

Известно формообразующее устройство для поэтапной обработки путем формования на заготовке волновой поверхности и последующего придания ей формы изделия, содержащее пуансон и матрицу (SU 764785 А, 27.09.1980, B 21 D 22/00).

В указанном известном устройстве пуансон, матрица, прижим и узел гофрирования выполнены в виде отдельных функциональных узлов, параметры которых неизменны. Устройство в целом без замены его элементов позволяет изготавливать изделия (гильзы) одного конкретного размера и не обеспечивает формование различных изделий сложной пространственной формы.

Технической задачей, на решение которой направлено заявленное изобретение, является расширение технологических возможностей формообразующего устройства путем обеспечения переналадки его на различные формы и размеры получаемого изделия без замены деформирующих органов.

Для решения поставленной задачи известное формообразующее устройство для поэтапной обработки путем формования на заготовке волновой поверхности и последующего придания ей формы изделия, содержащее пуансон и матрицу, снабжено камерой формования, выполненной со стенками в виде подвижных секций, связанными с упомянутыми стенками поясами для восприятия боковых усилий формования через промежуточные элементы и расположенными между упомянутыми подвижными секциями стенок и поясами рычажными механизмами с приводами периодического действия, пуансон и матрица выполнены в виде оснований и массивов формующих элементов, каждый из которых оснащен индивидуальным приводом периодического действия с регламентацией перемещений и выполнен с поверхностью, протяженной от торца формующего элемента в сторону выходного звена индивидуального привода и расположенной в контакте с боковыми поверхностями соседних формующих элементов, индивидуальные приводы формующих элементов матрицы и пуансона выполнены из условия обеспечения периодического задания формы матрицы и пуансона путем смещения торцов формующих элементов друг относительно друга вдоль их геометрических осей и последующего перемещения массивов формующих элементов в контакте с поверхностью заготовки, периферийные формующие элементы пуансона и матрицы граничат со стенками камеры формования, приводы периодического действия рычажных механизмов выполнены обеспечивающими обжатие массивов формующих элементов матрицы и пуансона подвижными секциями стенок при формующих ходах для придания заготовке формы изделия, а индивидуальные приводы формующих элементов пуансона и матрицы выполнены включенными с гидромагистралями по однофазной схеме и согласованными с включением приводов периодического действия рычажных механизмов при формующих ходах.

Кроме того, формующие элементы матрицы и пуансона могут быть разделены на компактные группы, имеющие возможность перемещения относительно заготовки без смещения соседних элементов в контактной группе, при этом формующие элементы каждой группы пуансона и матрицы выполнены с контактирующими с поверхностью заготовки торцами, обеспечивающими формирование на пуансоне и матрице системы выпуклостей, расположенных из условия соседнего размещения выпуклостей матрицы и пуансона при их сближении для формования на заготовке волновой поверхности, и последующее придание матрице формы изделия.

Индивидуальные приводы формующих элементов пуансона и матрицы могут быть выполнены из условия обеспечения независимого задания формы поверхности матрицы и пуансона и создания различных давлений в их гидросистемах для формирования и удерживания выпуклой поверхности матрицы и волновой системы гофров на пуансоне.

Одной из возможностей придания податливости заготовке для облегчения окончательной формовки является выполнение пуансона аналогично матрице, при этом формующие элементы матрицы и пуансона разделяют на компактные группы, способные к перемещению относительно заготовки без смещения в контактной группе соседних формующих элементов, а форма контактной поверхности группы, способная деформировать заготовку, и взаимное расположение групп предварительно сформованы со стороны матрицы и со стороны пуансона в виде периодической системы выпуклостей со стороны матрицы и со стороны пуансона, располагающихся так, что выпуклости со стороны пуансона соседствуют с выпуклостями со стороны матрицы и предварительным деформированием сообщают ей волновую поверхность.

На втором этапе разглаживания волновой поверхности заготовки и придания ей формы изделия матрице придают форму изделия без контакта с заготовкой и смещением всей формы матрицы относительно заготовки разглаживают волновую поверхность до придания ей формы изделия.

В зависимости от топологии волновой поверхности на заготовке возможны три варианта разглаживания и придания заготовке формы изделия.

Если волновая поверхность образована с направлением гофрообразования вокруг центров максимального прогиба изделия, разглаживание осуществляют растяжением волновой поверхности заготовки при закрепленных ее краях и перемещением матрицы по типу обтяжного пресса.

Если предусмотрена процедура сжатия после обтяжки для устранения скрытых надрывов и иных повреждений, устранимых сжатием, пуансону придают форму изделия, сопряженную с формой матрицы, но в меньшем масштабе, для обеспечения сжатия после вытяжки и перемещают матрицу вместе с заготовкой до контакта с сопряженной поверхностью пуансона.

Если волновая поверхность на заготовке образована естественным или принудительным гофрообразованием зон сжатия при взаимном смещении заготовки и матрицы по форме изделия и взаимное смещение заготовки и матрицы осуществляют воздействием на краях заготовки, изделие при разглаживании радиальной волновой поверхности на контуре касания вокруг уже отформованной его части получают сдвигом материала в сторону формы матрицы и его сжатия.

Наконец, если гофры получены в направлениях от центра максимального прогиба в направлениях к периферии растяжением материала и имеют криволинейный профиль, и матрице и пуансону придают предварительно форму сопряженных поверхностей изделия и взаимным смещением этих поверхностей в сторону заготовки разглаживают волновую поверхность по типу штампа взаимодействием заготовки с пуансоном и матрицей, изделие получается обратным изгибом материала в области гофры и частично сжатием.

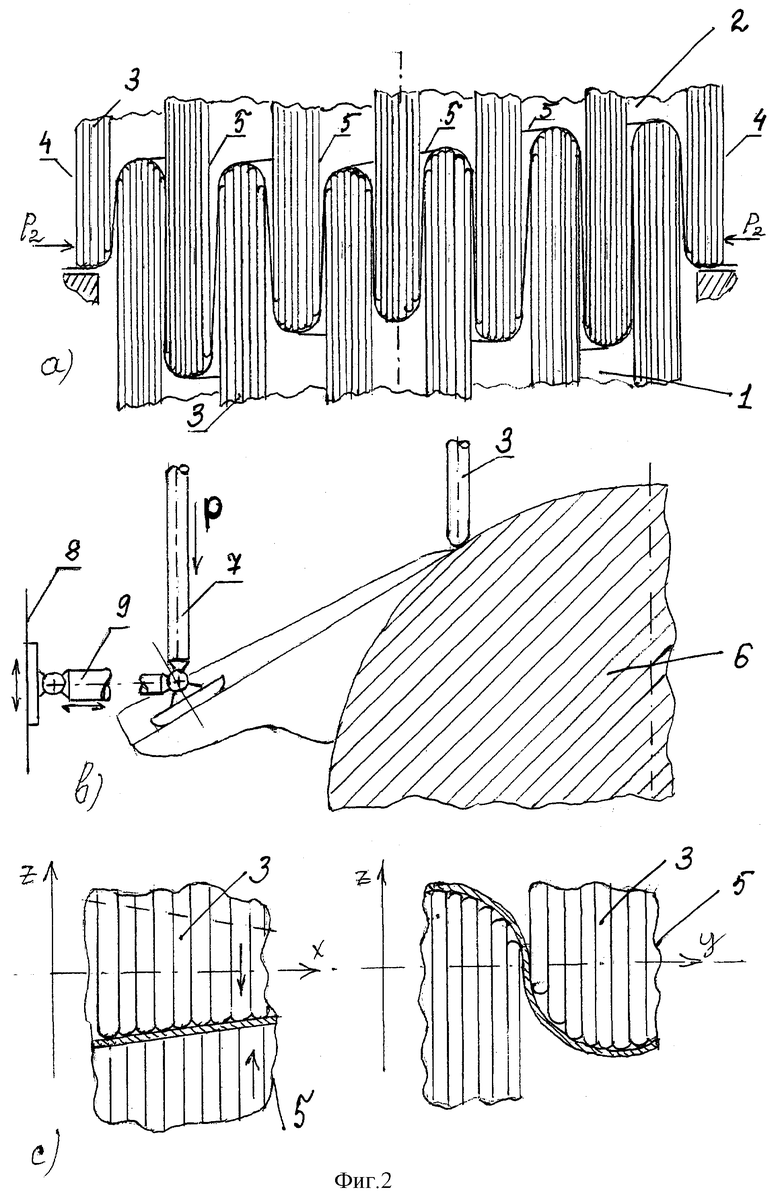

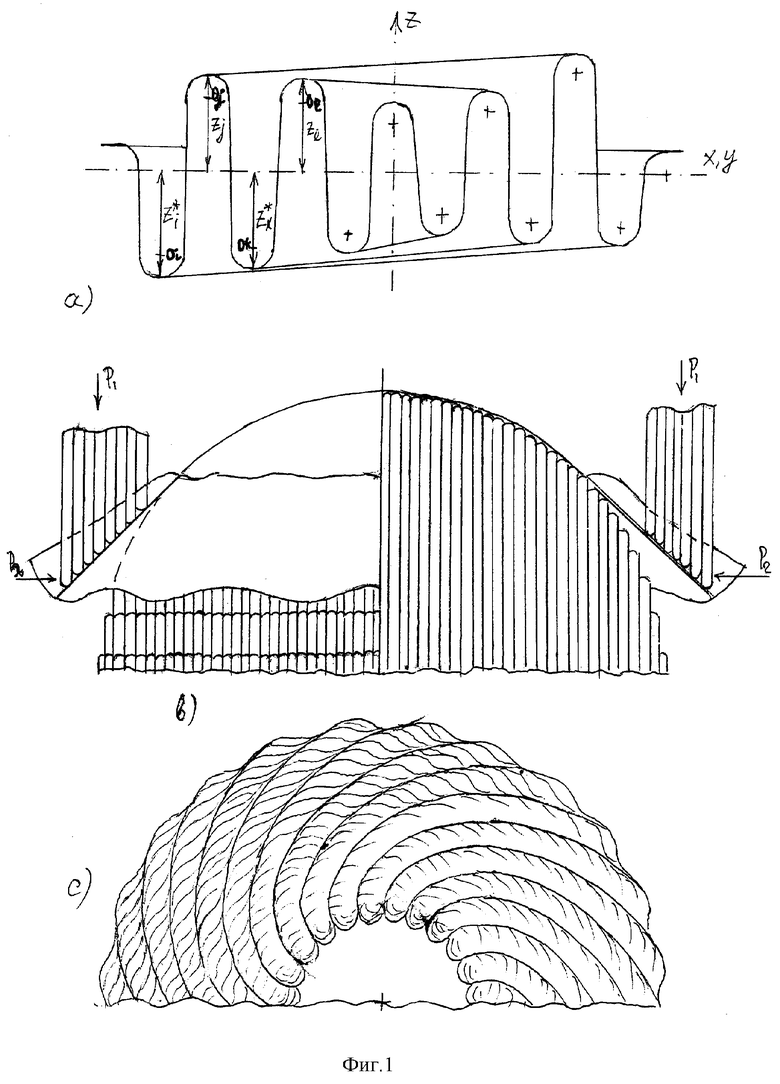

На фиг.1 показаны варианты топологии волновой поверхности, предварительно формуемые относительно центров максимального прогиба:

а) с направлением гофрирования от центров максимального прогиба изделия;

в) с направлением гофрирования от центров максимального прогиба изделия, где волновая поверхность заготовки получена путем потери устойчивости зон сжатия при взаимном смещении заготовки и матрицы;

с) с направлением гофрообразования от центров максимального прогиба в направлении к периферии растяжением материала.

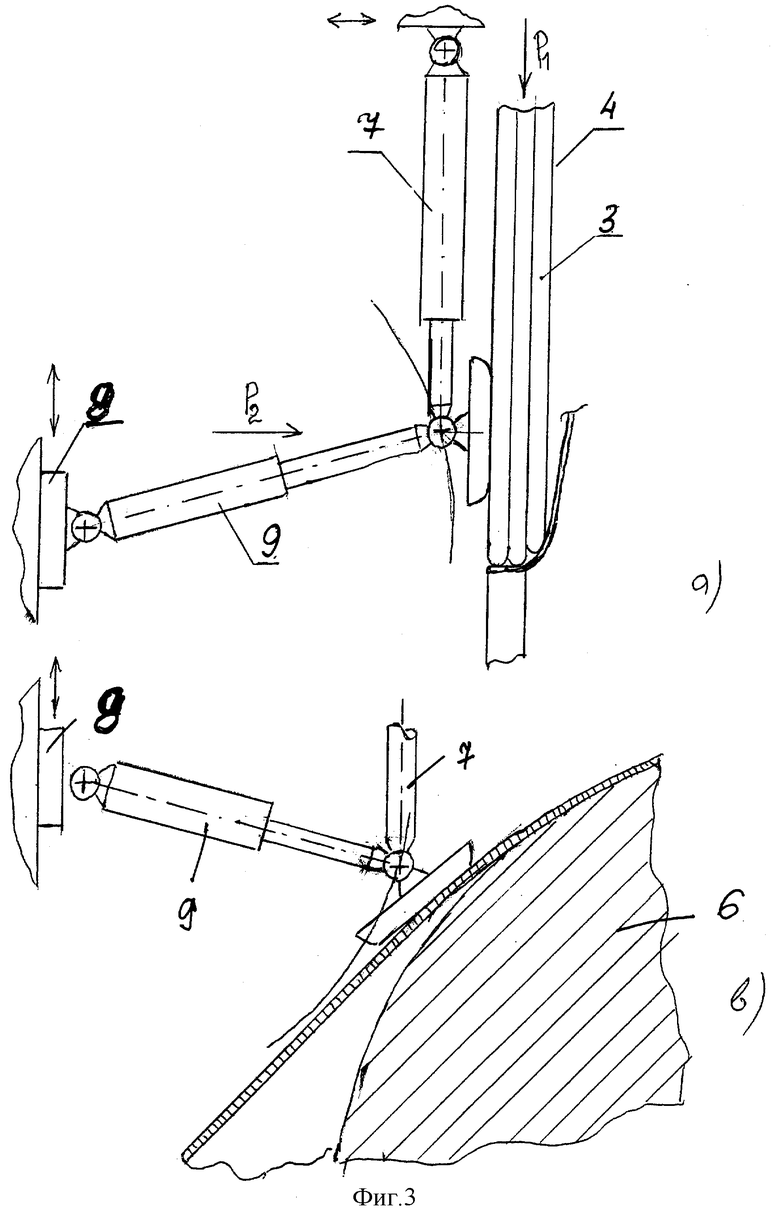

На фиг.2 показано устройство, содержащее идентично выполненные матрицу и пуансон на этапе формования волновой поверхности заготовки соответственного вариантам а), в) и с).

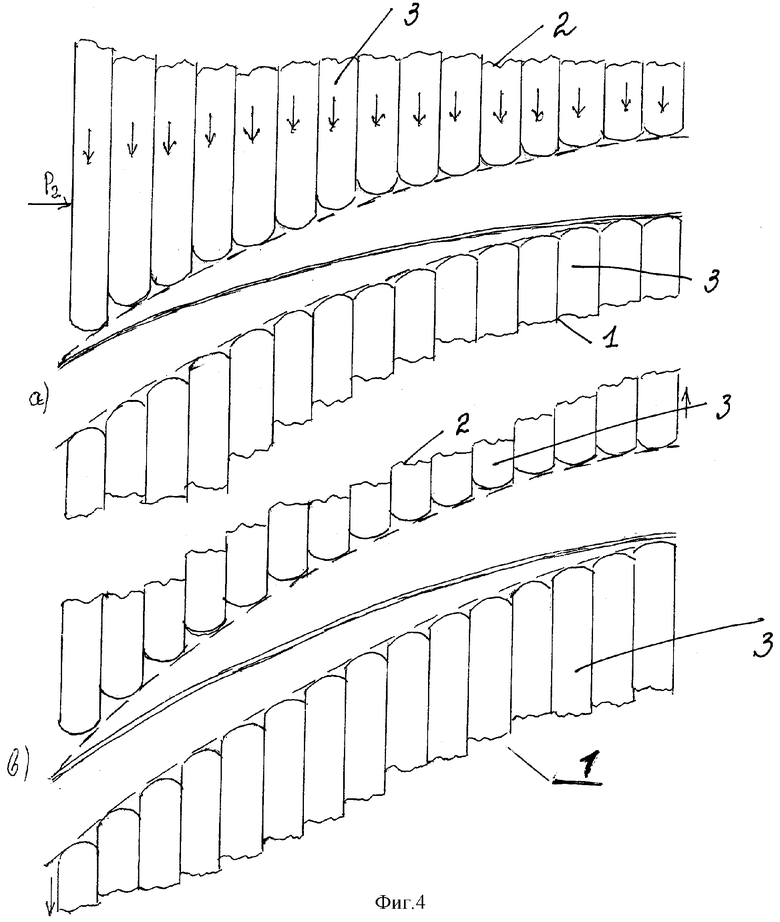

На фиг.3 показан прижим заготовки при разглаживании волновой поверхности: а) в режиме обтяжного пресса; в) в режиме разглаживания кромки заготовки на выпуклой форме матрицы.

На фиг.4 показаны последовательные положения матрицы и пуансона при разглаживании волновой поверхности, полученной растяжением материала от центров максимального прогиба к периферии.

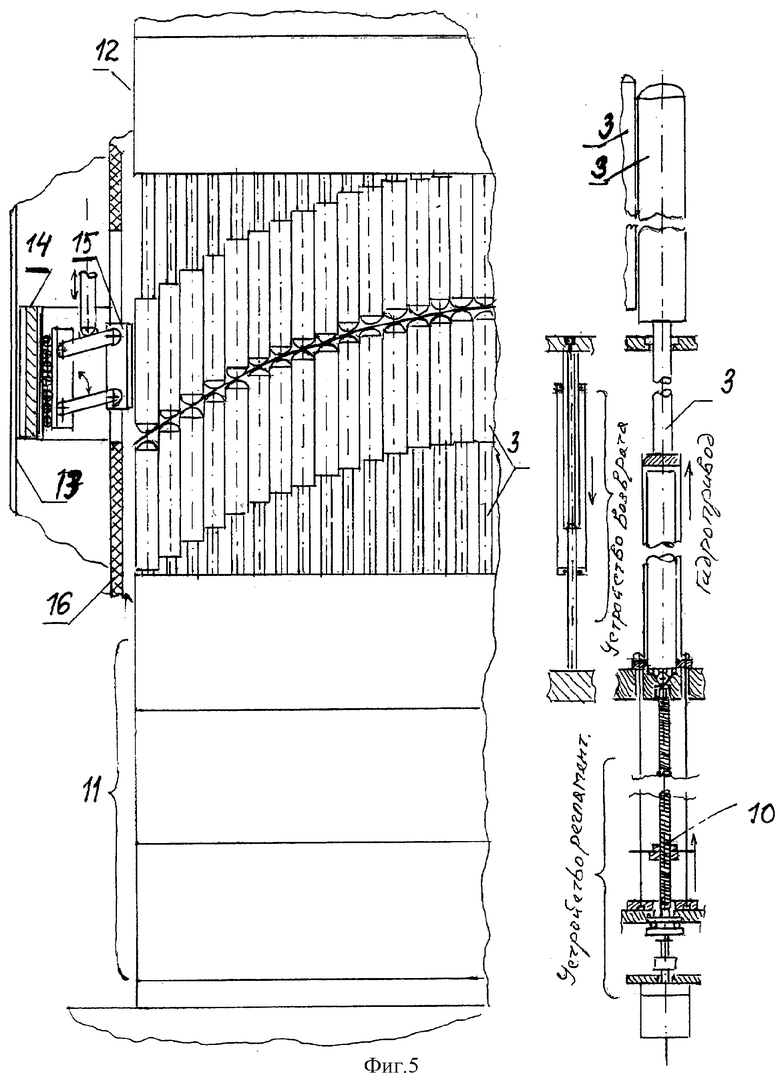

На фиг.5 показаны конструктивные особенности формообразующего устройства, на котором осуществимы технологии как осуществляемые при изготовлении пологих участков оболочек (ε<5%), так и технологии с предварительным гофрированием заготовки и последующей ее формовкой до готового изделия в однофазном режиме по схеме одноразовой или последовательной штамповки образованиями из стержней, перемещающихся плоскопараллельно без взаимного смещения в перемещающемся массиве.

На фиг.1 а) показано сечение волновой поверхности с вершинами гофрообразования, расположенными по обе стороны плоскости x, y. Симметричное нагружение листового материала относительно центров Оi, Oj, Ok, Оn снимает проблемы нагружения компактных групп формующих стержневых элементов боковыми силами в плоскости x, y. Регламентированная программой глубина перемещения компактных групп формующих элементов со стороны матрицы (снизу вверх) и со стороны пуансона (снизу вниз) позволяет задать выпуклую гладкую поверхность любой сложности, при этом противодавление не применяется.

Для большинства металлических сплавов, за исключением группы дюралевых, деформирование в режиме ползучести при Т°˜0,5÷0,6tпл °. позволяет получить величину деформации ε %˜200%, а в режиме сверхпластичности ε %˜1000% и более. При этом усилия формования, по сравнению с "мгновенным" нагружением (например, при штамповке), уменьшаются на порядок и более.

Волновая поверхность может быть получена в виде канавок переменной глубины по семейству замкнутых кривых, а также в виде канавок переменной глубины по семейству спиралей.

При выворачивании волновой поверхности в положительном направлении относительно оси z матрица перемещается относительно периферийных формующих элементов пуансона, которые удерживают края заготовки. Усилие выворачивания существенно меньше, чем при непосредственной вытяжке, как на обтяжных прессах, но частично материал подвергается растяжению, т.к. кольцевая гофра представляет область поверхности тора.

При пологих гофрах контактные поверхности матрицы и пуансона материал разглаживают, и гофра деформируется частично сжатием, как нагруженная арка, и частично разгибанием гофры. Составляющая растяжения в этом случае существенно меньше. Однако при этом существенно меньше и ε%, хотя многократным гофрированием частично отформованной поверхности можно увеличить и ε%.

На фиг.1 в) показано сечение и часть волновой поверхности, образующейся при естественном гофрообразовании зон сжатия при потере их устойчивости. На радиальные гофры, как на рычажную систему, воздействуют компактными группами со стороны пуансона с усилиями Р1. Воздействие периодическое. В периоды снятия нагрузки P1 положение формующих элементов подстраивают под новые углы наклона их смещениями относительно друг друга без нагрузки. Боковые усилия наружу при нагружении силой P1 компенсируют усилиями P2 со стороны подвижной стенки. Механизм подвижной стенки не показан. Деформации сдвига осуществляются по узкой области вокруг отформованной области на матрице, например, в виде полушария.

На фиг.1 с) показан вид на волновую поверхность, образованную вогнутостями и выпуклостями по обе стороны плоскости x, y, расположенными радиально относительно некоторой окружности внутри круга. При разглаживании поверхности образуется оболочка по типу тела вращения при глубинах канавок, равномерно следующих вдоль криволинейных осей канавок. При неравных глубинах по секторам оболочка несимметрична относительно центра проекции в плане.

На фиг.2 показано формообразующее устройство, содержащее идентично выполненные матрицу 1 и пуансон 2 с автономным заданием регламентированных перемещений формующих элементов 3.

На фиг.2 а) показано устройство в режиме формования волновой поверхности из канавок по обе стороны по замкнутым кривым различной глубины.

За исключением периферийной компактной группы 4 формующих элементов 3, внутренние компактные группы 5 формующих элементов симметричными усилиями формования прижаты друг к другу и при образовании волновой поверхности перемещаются совместно.

Компактная периферийная группа 4 уравновешена усилиями Р2 со стороны подвижной стенки, связанной с поясом для восприятия распорных усилий. Периферийная группа 4 используется для прижима заготовки при формовании.

На фиг.2 в) показано устройство в режиме принудительного гофрообразования сжатых областей заготовки при использовании радиального гофрообразования для формования по узкой области на границе прилегания заготовки к выпуклой матрице 6. Принудительное гофрообразование достигается сосредоточенной силой Р, приложенной к формующему элементу 7, удерживаемому от соскальзывания с заготовки. Удерживание достигается шарнирным соединением формующего элемента 7 с поясом 8 при помощи изменяемого по длине рычага 9.

На фиг.2 с) в двух проекциях показано образование волновой поверхности. Материал заготовки заштрихован. Дно канавки удовлетворяет, как правило, условию пологости. Формующие группы не требуют компенсации боковых усилий на периферии заготовки.

Особенностью разглаживания гофрированной поверхности, показанной на фиг.1 а), является использование подвижной стенки при разглаживающих ходах пуансона в сторону матрицы. Эта мера предпринимается для исключения скольжения формующих элементов по дну канавки по мере разглаживания, а также для исключения давления на гофру поперек канавки. Последнее связано с максимальной величиной усилия скользящих элементов вдоль линий наибольшего ската, а оси канавок с ними не совпадают.

Усилия скольжения по скатам распространяются на весь пуансон и на всю матрицу, поэтому перестройка матрицы и пуансона на новые контактные формы с поверхностью заготовки возможна только путем отвода всех формующих элементов от поверхности заготовки, за исключением контактирующих элементов на куполе матрицы, и на периферии заготовки, удерживающих заготовку от смещений.

Группы пуансона отводятся на максимальную высоту траектории от купола матрицы, а группы матрицы - от крайнего положения предыдущей траектории на периферии.

При формующем ходе пуансон перемещается как единое целое, а матрица воспринимает усилия разглаживания аналогично.

На фиг.4 а) показаны отведенные вдоль дна канавки формующие элементы 3 пуансона 2 и матрицы 1, перестроенные по более крутой траектории, и направление усилий при формующем ходе.

На фиг.4 в) показано положение дна канавки после разглаживающего хода по предыдущей траектории и групп матрицы 1 и пуансона 2 с перестройкой их по следующей еще более крутой траектории.

Оси канавок групп матрицы 1 и пуансона 2 располагаются при разглаживании по спиралям вокруг выпуклой поверхности, а на фиг.4 показаны их развертки вдоль осей канавок.

Показанное на фиг.5 формообразующее устройство при задании контактной поверхности со стороны матрицы 1 имеет однофазное включение приводов формующих элементов 3.

Это позволяет задавать непрерывную контактную поверхность, исключающую порядную скважность, характерную для работы приводов формующих элементов 3 в многофазных режимах.

Сказанное относится и к формированию контактной поверхности пуансона.

Контактные поверхности задают в два приема. Сначала устройствами возврата формующие элементы 3, за исключением минимального их числа, используемого для удержания заготовки в неизменном положении, отводят от контакта с заготовкой. Отвод осуществляют на исходное, нулевое положение. Перед отводом рычажные элементы подвижных стенок выводят из контакта с периферийными формующими элементами 3.

Затем вращением шаговых двигателей на винтовых парах 10 задают координаты, регламентирующие перемещения формующих элементов как со стороны матрицы, так и со стороны пуансона. После задания контактных поверхностей матрицы и пуансона осуществляют включение приводов. Приводы без нагрузки деформирования работают в режиме низких давлений.

После образования контактных поверхностей силовым повторением набранных координат формующими элементами 6 магистрали приводов сообщают со сливом и задают вращением шаговых двигателей формующий ход в режиме штампа. Новые приращения координат одинаковые для всех формующих элементов 3. При включении приводов силового повторения заданных перемещений формующие элементы 3 до контакта с заготовкой перемещаются низким давлением, а с момента контакта с заготовкой в гидросистеме изменяется давление и этим изменением включается источник с более высоким давлением, которым и производится деформирование.

Включение источника более высокого давления связано с гидросистемой подвижных стенок, которые обжимают пуансон и матрицу (например, в случае седловин) или только пуансон (в случае выпуклой поверхности матрицы), и ответные части штампа движутся встречно совместно с подвижными стенками, удерживающими формующие элементы 3 от скольжения по криволинейной поверхности наружу, к периферии.

Заготовка при этом деформируется в соответствии с контактными поверхностями охватываемой и охватывающей частей матрицы и пуансона.

После встречного движения контактных поверхностей штампа подвижные стенки выводят из контакта с периферийными формующими элементами 3 и процесс повторяют, задавая контактные поверхности с новыми координатами, подготавливая следующий ход ответных частей штампа в прежней последовательности.

Конструктивно формующее устройство включает отстоящие основания 11 и 12, удерживаемые съемной стенкой 13, воспринимающей нагрузки между основаниями. На основаниях 11 и 12 расположены индивидуальные приводы формующих элементов 3, а также механизмы плоскопараллельного перемещения силовых поясов 14, на которых расположены элементы 15 подвижной секционированной стенки, воспринимающей боковые усилия при формовании изделий со скатами большой крутизны.

Между массивами формующих элементов 3, выполняющими роль матрицы и пуансона, а также между основаниями 11 и 12 расположена термокамера 16, через окна в которой происходит взаимодействие элементов 15 подвижной стенки и периферийных формующих элементов 3.

При использовании формообразующего устройства для изготовления пологих участков оболочек гидросистема приводов формующих элементов включена по многофазной порядной схеме.

Силовые пояса 14 выполнены в виде колец, наружная стенка 13 и стенки термокамеры 16 выполнены цилиндрическими, а массивы формующих элементов 3 матрицы и пуансона расположены в пределах круга. Контактные поверхности на торцах формующих элементов 3 скруглены, боковые поверхности контакта выполнены в виде призматических тел. Средства нагрева расположены на стенках термокамеры. Предпочтительное применение устройства - изготовление оболочек в режиме ползучести. Устройство может найти применение в различных областях машиностроения при использовании сплавов, допускающих деформирование в режимах ползучести.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2001 |

|

RU2216422C2 |

| ФОРМООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2006 |

|

RU2336966C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ | 2001 |

|

RU2216421C2 |

| СПОСОБ НАЛАДКИ И РЕМОНТА ВЫТЯЖНЫХ ШТАМПОВ В МЕЖРЕМОНТНОМ ОБСЛУЖИВАНИИ | 2010 |

|

RU2475323C2 |

| Устройство для изготовления гофрированных листов | 1991 |

|

SU1827307A1 |

| Пресс для глубокой вытяжки листовых деталей | 2015 |

|

RU2619421C2 |

| Способ вытяжки полых изделий из листовых заготовок и устройство для его осуществления | 1984 |

|

SU1214279A1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ФОРМООБРАЗОВАНИЯ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ (УАУ) И СПОСОБ НАСТРОЙКИ ЕЕ ПОВЕРХНОСТИ | 1997 |

|

RU2133163C1 |

| Устройство для формования изделий из листовых материалов | 1982 |

|

SU1130488A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при формовании изделий из листового материала. Устройство содержит пуансон, матрицу и камеру формования со стенками в виде подвижных секций. С упомянутыми стенками связаны пояса для восприятия боковых усилий формования через промежуточные элементы. Между подвижными секциями стенок и поясами расположены рычажные механизмы с приводами периодического действия. Пуансон и матрица выполнены в виде оснований и массивов формующих элементов. Каждый из формующих элементов оснащен индивидуальным приводом периодического действия с регламентацией перемещений. Формующие элементы имеют поверхность, протяженную от торца в сторону выходного звена индивидуального привода и контактирующую с боковыми поверхностями соседних формующих элементов. Индивидуальные приводы обеспечивают периодическое задание формы матрицы и пуансона. Периферийные формующие элементы граничат со стенками камеры формования. Приводы периодического действия рычажных механизмов при формующих ходах обеспечивают обжатие массивов формующих элементов матрицы и пуансона подвижными секциями стенок. В результате обеспечивается расширение технологических возможностей устройства. 2 з.п. ф-лы, 5 ил.

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| Способ формообразования деталей двойной крутизны и устройство для его осуществления | 1983 |

|

SU1147471A1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ФОРМООБРАЗОВАНИЯ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ (УАУ) И СПОСОБ НАСТРОЙКИ ЕЕ ПОВЕРХНОСТИ | 1997 |

|

RU2133163C1 |

| US 4212188 А, 15.07.1980 | |||

| АНГОБ | 2004 |

|

RU2257364C1 |

Авторы

Даты

2006-04-27—Публикация

2003-07-30—Подача