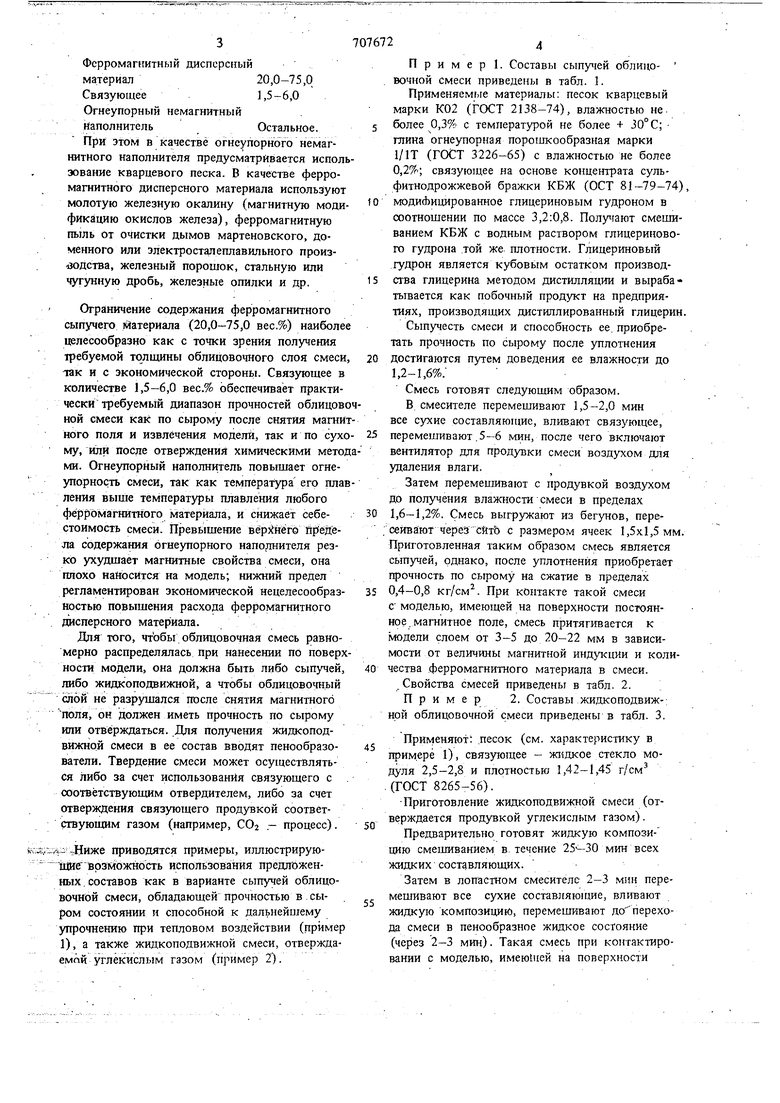

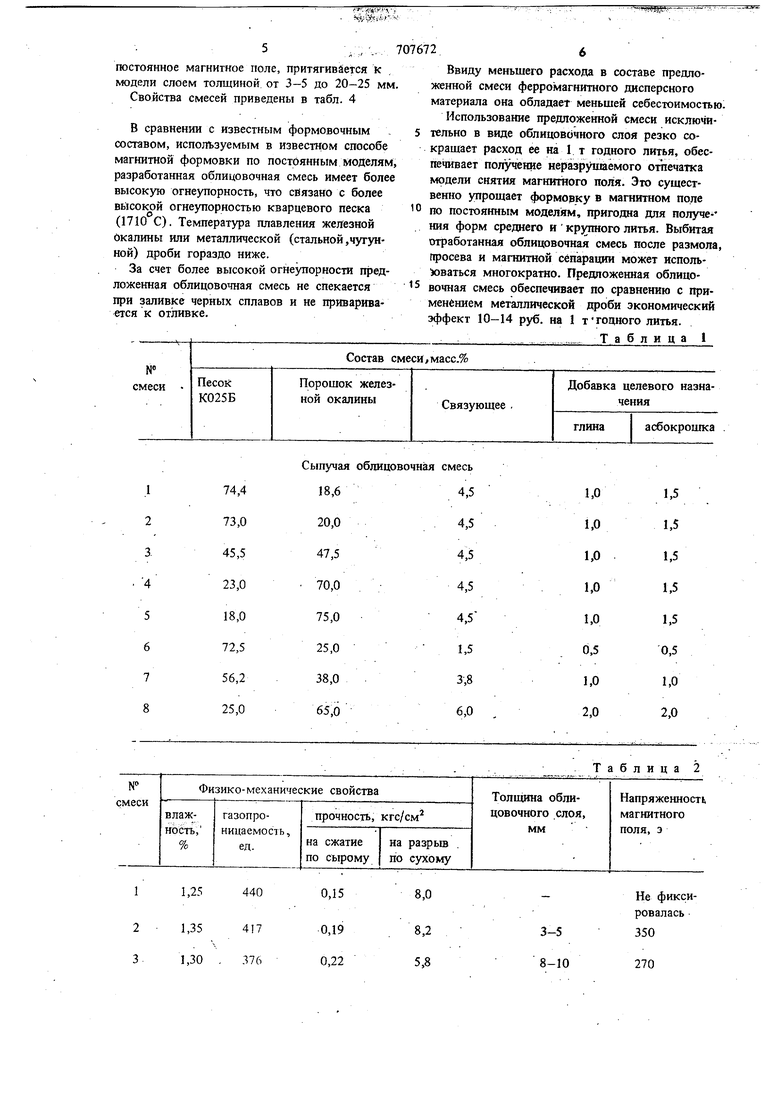

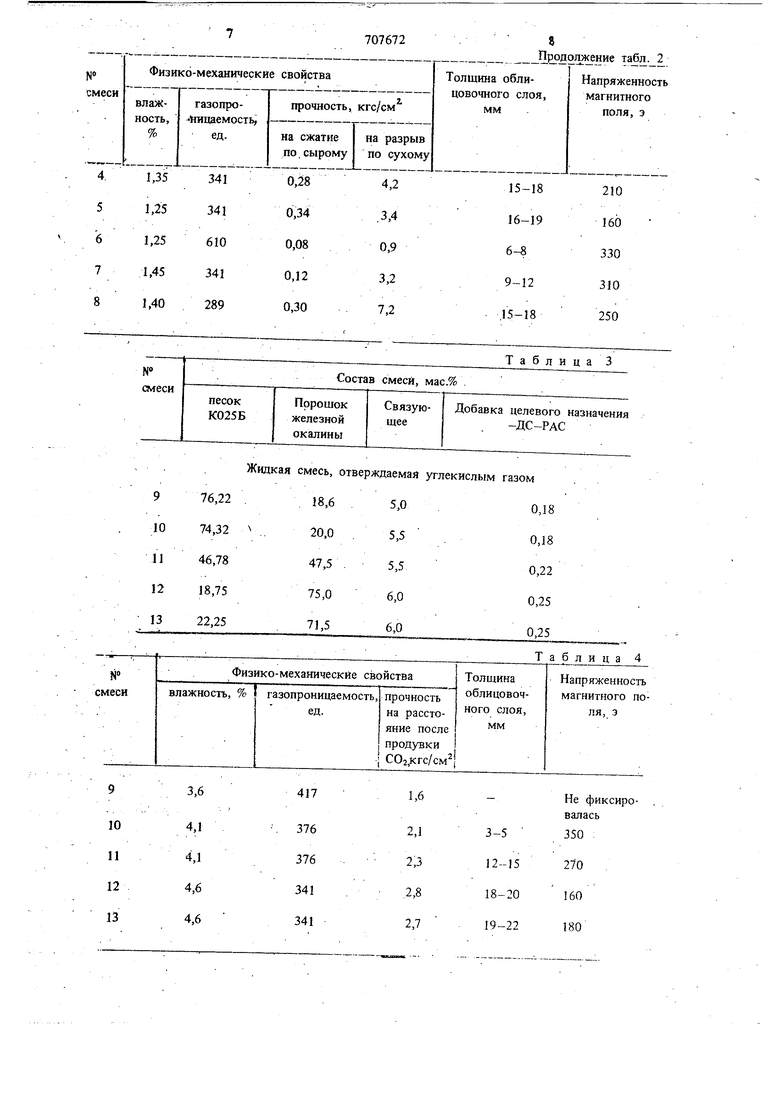

Кзобретение относится к области литейного производства, а именно к составам формовочных смесей, применяемых для формовки по постоянным моделям с воздействием магнитного поля. Наиболее близкой к описываемому (по технической сущности и достигаемому результату является смесь для изготовления литейных форм по постоянной оснастке с воздействием магнитного поля, содержащая всего один ингр диент, а именно ферромагнитный дисперсный материал, например стальную или чугунную дробь 1. . Согласно способу магнитной формовки в установленную на подмодеЛьной плите опоку засыпают ферромагнитный дисперсный материал, шпример стальную или чугунную дробь, уплот няют вибрацией и затем помещают в магнитное поле. Извлекают модель. При этом магнитное поле не снимается, в результате получа ется неразрушающийся отпечаток модели. Данная смесь характеризуется высоким расходом на изготовление форм (), меньшей огнеупорностью по сравнению с песчано-глинистыми смесями, отсзтствйем прочности формы (ее разрушением) при снятии магнитного поля. Это усложняет все последующие операции по изготовлению форм (сборку, заливку и т.д.). Одним из возможных путей улучшения качества форм, получаемых способом магнитной формовки, является использование облицовочного слоя, обладающего ферромагнитными свойствами. Целью изобретения является повышение огнеупорности форм и стержней и снижение себестоимости смеси. Для этого облицовочная смесь для изготовления литейных форм и стержней, получаемых формовкой по постоянной модельно-стержневой оснастке с воздействием магнитного поля, включающая ферромагнитный дисперсный материал, дополнительно содержит связующее и огнеупорный немагнитный наполнитель при следующем соотношении ингредиентов, вес.%: Ферромагнитный дисперсный материал20,0-75,0 Связующее1,5-6,0 Огнеупорный немагнитный НаполнительОстальное. При этом в качестве огнеупорного немагнитного наполнителя предусматривается испол зование кварцевого песка. В качестве ферромагнитного дисперсного материала используют молотую железную окалину (магнитную моди фикацию окислов железа), ферромагнитную пыль от очистки дымов мартеновского, доменного или электросталеплавильного произ1юдства, железньш порошок, стальную или чугунную дробь, железные опилки и др. Ограничение содержания ферромагнитного сыпучего 1йатериала (20,0-75,0 вес.%) наиболе целесообразно как с точки зрения получения требуемой толщины облицовочного слоя смеси так и с экономической сторонь. Связующее в количестве 1,5-6,0 вес.% обеспечивает практически требуемый диапазон прочностей облицов ной смеси как по сырому после снятия магни ного поля и извлечения модели, так и по сух му, или после отверждения химическими мето ми. Огнеупорный наполнитель повыщает огнеупорность смеси, так как температура его пла ления выше температуры плавления любого ферромагнитного материала, и снижает себестоимость смеси. Превышение fipfeueла содержания огнеупорного наполнителя резко ухудшает магнитные свойства смеси, она плохо найосйтся на модель; нижний предел регламентирован экономической нецелесообраз ностью повышения расхода ферромагнитного дисперсного матер1иала. Для того, чтобы облицовочная смесь равномерно распределялась при нанесении по повер ности модели, она должна быть либо сыпучей либо жидкоподвижной, а чтобы облицовочный слой не разрушался после снятия магнитного поля, он должен иметь прочность по сырому или отвёрждаться. Для nonj ieHHH жидкоподвижной смеси в ее состав вводят пенообразователи. Твердение смеси может осуществляться либо за счет использования связующего с соответствующим отвердителем, либо за счет отверждения связующего продувкой соответствующим газом (например, С02 .- процесс). 4 -Ниже приводятся примеры, иллюстрирую1ще врзйЬжность использования предложенных составов как в варианте сыпучей облицовочной смеси, обладающей прочностью в сыром состоянии и способной к дальнейшему упрочнению при тепловом воздействии (пример 1), а также жидкоподвижной смеси, отверждаемпй углекислым газом (пример 2). Пример. Составы сыпу1ей облидовочной смеси приведены в табл. 1. Применяемг ге материалы: песок кварцевый марки К02 (ГОСТ 2138-74), влажностью не более 0,3% с температзфой не более + 30° С; глина огнеупорная порошкообразная марки I/IT (ГОСТ 3226-65) с влажностью не более 0,2%; связующее на основе концентрата сульфитнодрожжевой бражки КБЖ (ОСТ 81-79-74), модиАицированное глицериновым гудроном в соотношении по массе 3,2:0,8. Получают смешиванием КБЖ с водным раствором глицеринового гудрона той же плотности. Глицериновый гудрон является кубов Ь1м остатком производства глицерина методом дистилляции и вырабатывается как побочный продукт на предприятиях, производящих дистиллированный глицерин. Сыпучесть смеси и способность ее. приобретать прочность по сырому после уплотнения достигаются путем доведения ее влажности до 1,2-1,6%. Смесь готовят следующим образом. В. смесителе перемешивают 1,5-2,0 мин все сухие составляющие, вливают связующее, перемешивают .5-6 мин, после чего включают вентилятор для продувки смеси воздухом для удаления влаги. Затем перемешивают с продувкой воздухом до получения влажности смеси в пределах 1,6-1,2%. Смесь выгружают из бегунов, пересеивают через сйтЬ с размером ячеек 1,5x1,5 мм. Приготовленная таким образом смесь является сыпучей, однако, после уплотнения приобретает прочность по сырому на сжатие в пределах 0,4-0,8 кг/см. При контакте такой смеси С моделью, имеющей на поверхности постоянное. магнитное поле, смесь притягивается к модели слоем от 3-5 до 20-22 мм в зависимости от величины магнитной индукции и количества ферромагнитного материала в смеси. .Свойства смесей приведены в табл. 2. Пример 2. Составы ЖИДКОПОДВИЖ-: ной облицовочной смеси приведены в табл. 3. Применяют: песок (см. характеристику в примере I), связующее - жидкое стекло модуля 2,5-2,8 и плотностью 1,42-1,45 г/см (ГОСТ 8265-56). Приготовление жидкоподвижной смеси (отверждается продувкой углекислым газом). Предварительно готовят жидкую композицию смешиванием в. течение мин всех жидких составляющих. Затем в лопастном смесителе 2-3 мни перемешивают все сухие составляющие, вливают жидкую композицию, перемешивают доперехода смеси в пенообразное жидкое состояние (через 2-3 мин). Такая смесь при контактировании с моделью, имеющей на поверхности постоянное магнитное поле, притягивйется к модели слоем толщиной от 3-5 до 20-25 мм Свойства смесей приведены в табл. 4 В сравнении с известным формовочным составом, используемым в известном способе магнитной формовки по постоянным моделям разработанная облицовочная смесь имеет боле высокую огнеупорность, что связано с более высокой огнеупорностью кварцевого песка (1710 С). Температура плавления железной Окалины или металлической (стальной,чугунной) дроби гораздо ниже. За счет более высокой огнеупорности предложенная облицовочная смесь не спекается при запивке черных сплавов и не приваривается к отливке. 26 Ввиду меньшего расхода в составе предложенной смеси ферромагнитного дисперсного материала она обладает меньшей себестоимостью. Использование предложенной смеси исключительно в виде облицовочного слоя резко сокрашает расход ее на 1 т годного литья, обеспечивает получение неразрушаемого отлечатка модели снятия магнитного поля. Это существенно упрошает формоэку в магнитном поде по постоянным моделям, пригодна для попучения форм среднего и крзтшого литья. Выбитая отработанная облицовочная смесь после размола, просева и магнитной сепарации может использоваться многократно. Предложенная облицовочная смесь обеспечивает по сравнению с применением металлической дроби экономический эффект 10-14 руб. на 1 тгодного литья. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления облицованных литейных форм | 1983 |

|

SU1126356A1 |

| Способ изготовления литейной формы | 1980 |

|

SU925520A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ изготовления литейных форм вакуумной формовкой | 1983 |

|

SU1103934A1 |

| Способ приготовления смеси для изготовления литейных стержней и форм | 1976 |

|

SU692670A1 |

| Способ изготовления литейных форм | 1981 |

|

SU946786A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МАГНИТНЫХ ФОРМ | 1994 |

|

RU2089330C1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| Способ изготовления литейных форм | 1980 |

|

SU933184A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2371278C2 |

Сыпучая облицовочная смесь

440

0,15

417

0,19

. 376

0,22

Таблица 2

Не фиксировалась

3-5

350 8-10

270

Жидкая смесь, отверждаемай углекислым газом

Таблица 3

707672

Формула изобретенияФерромагнитный дисперс1. Облицовочная смесь для изготовленияСвязующее1,5-6,0

литейных форм и стержней, получаемых формов-Огнеупорный немагниТ

кой по постоянной модально-стержневой оснаст- s ный наполнительОстальное.

ке с воздействием магнитного поля, включаю-2. Облицовочная смесь по п. 1, о т л и ч апдая ферромагнитный дисперсный материал, от-ю щ а -я с я тем, что в качестве огнеупорноличающаяся тем, что, с целью повы-го немагнитного наполнителя она содернсит

шения огнеупорности форм и стержней и сни-кварцевый песок, жения себестоимости, она дополнительно содер- юИсточники информации,

жит связующее и огнеупорный немагнитныйпринятые во внимание при экспертизе

наполнитель при следующем соотношении ингре-1.Литейное производство, 1975, № 3, с.25-

диентов, вес.%:26.

ный материал20,

Авторы

Даты

1980-01-05—Публикация

1977-05-17—Подача