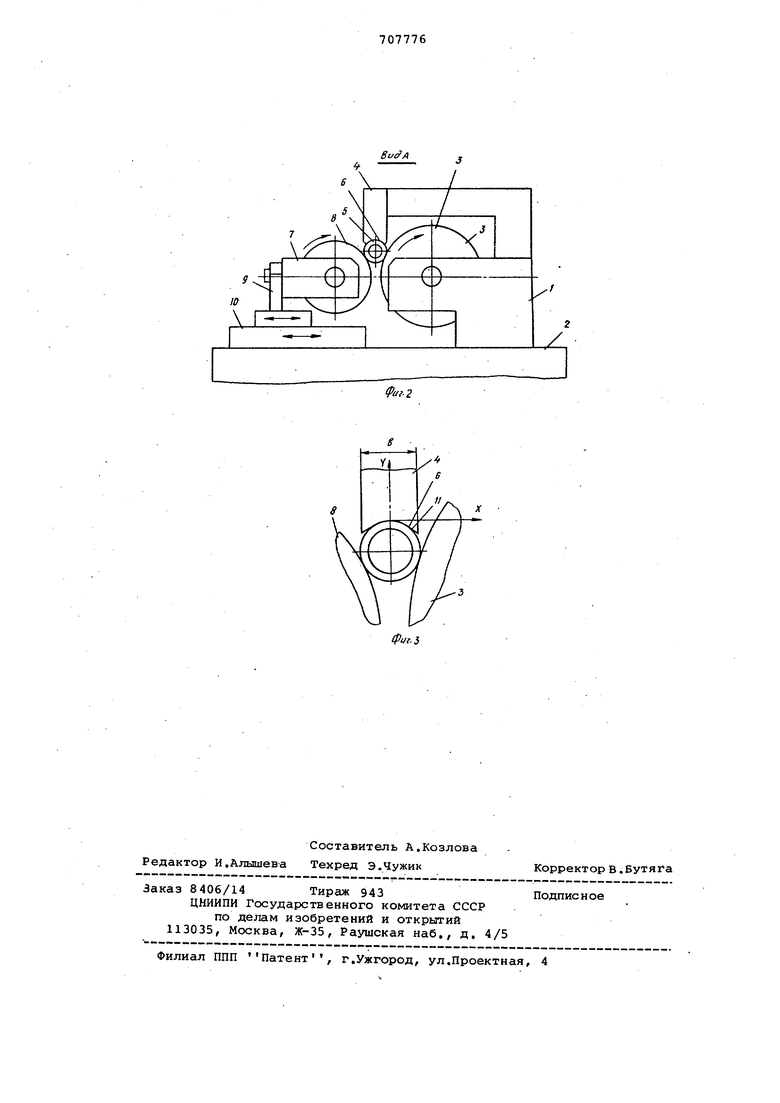

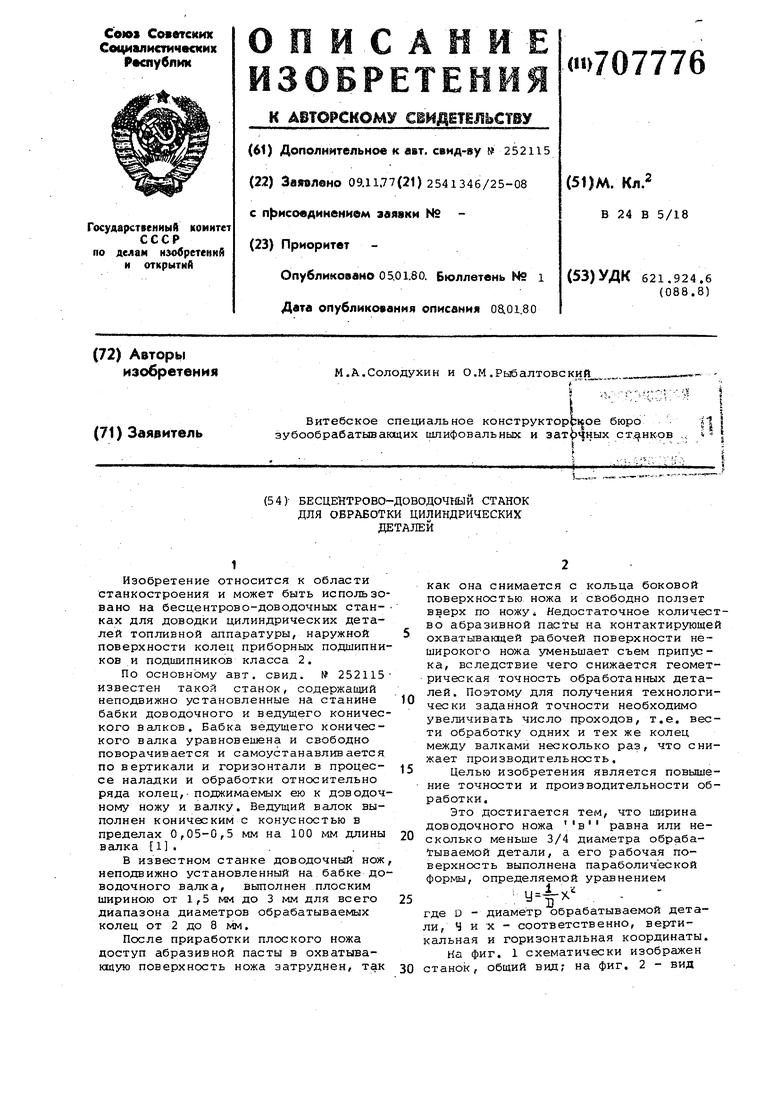

по стрелке А на фиг. 1; на фиг. 3 зображен нож с рабочей поверхностью араболического цилиндра.

Станок содержит бабку 1, неподижно закрепленную на станине 2, на оторой смонтирован доводочный валок 3.

На бабке 1 жестко закреплен довоочный нож 4, ширина в которого авна или несколько меньше 3/4 диаетра обрабатываемой детали 5, а раочая поверхность 6 выполнена параболической формЕа, определяемой уравнением

Ц--v2 Б .

На станине 2 установлена также бабка 7 с ведущим валком 8. Бабка 7 уравновешена и самоустанавливается относительно положения обрабатываемых деталей (колец) 5 поворотной частью 9 каретки 10 в вертикальной и горизонтальной плоскостях.

Бабка 7, в зависимости от диаметра обрабатываемых колец, перемещается по станине 2 под действием усилия прижатия перпендикулярно оси обрабатываемых колец 5.

Станок работает следующим образом.

Цилиндрическими деталями, кольцами 5 приборных подшипников, заполняют зону обработки между доводочным валком 3 и ведущим валком 8. Нож 4 устанавливают и закрепляют неподвижно. Затем ведущий валок 8 с усилием, которое выбирается согласно технологической карты, прижимается кареткой 10 к кольцам 5 и самоустанавливается относительно Занимаемого кольцами положения и между доводочным ножом 4 и доводочным валком 3. Валки 3 и 8 приводятся во- вращение. Абразивная паста, наносимая на доводочный валок 3, смазывает вращающиеся кольца 5, и ведущий валок 8 и переносится в полость 11, образованную стороной б ножа 4 и наружной поверхностью колец 5. При вращении колец абразивная паста принудительно затягивается под рабочую поверхность ножа.

Увеличение ширины доводочного ножа более 3/4 увеличивает длину контактирующей поверхности, что вызывает заклинивание колец 5, в результате чего обработка становится невозможной .

Меньшая ширина ножа уменьшает длину контактирующей поверхности ножа с кольцом, вследствие чего уменьшается съем за один проход, следовательно, для получения заданной точ,ности необходимо увеличить число проходов , что снижает производитель-, ность.

Использование ножа обеспечило повышение геометрической точности и производительности по сравнению с известным станком.

Формула изобретения

БеСцентрово-доводочный станок для обработки цилиндрических деталей по авт.свид. 252115,0 т л и ч аю щ и и с я тем, что, с целью повышения точности и производительности .обработки, рабочая поверхность опорного ножа выполнена параболической формы, определяемой уравнением

D /

где D - диаметр обрабатываемой дета,ли, X и у - горизонтальная и вертикальная координаты соответственно, при этом ширина ножа выбрана из услвия :

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 252115, кл. В 24 В 5/18, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесцентрово-доводочный станок | 1984 |

|

SU1171289A1 |

| ТЕХНИЧЕСКАЙБИБЛИОТЕКА10 | 1969 |

|

SU252115A1 |

| Бесцентрово-доводочный станок для обработки цилиндрических деталей | 1987 |

|

SU1516318A1 |

| Способ бесцентровой доводки | 1988 |

|

SU1609617A1 |

| АВТОМАТ ДЛЯ ДОВОДКИ НАРУЖНОЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1970 |

|

SU282081A1 |

| Станок для суперфиниширования деталей типа колец подшипников | 1976 |

|

SU715299A1 |

| БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1966 |

|

SU214332A1 |

| СТАНОК ДЛЯ ХОНИНГОВАНИЯ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ ПОДШИПНИКОВ | 1991 |

|

RU1823336C |

| Устройство для бесцентровой обработки | 1979 |

|

SU852504A1 |

| УСТРОЙСТВО ДЛЯ БЕСЦЕНТРОВОЙ ДОВОДКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ КОЛЕЦ ПРИБОРНЫХ | 1969 |

|

SU237629A1 |

fO

Фт.

10

(риг. 2

Авторы

Даты

1980-01-05—Публикация

1977-11-09—Подача