Фиг.1

Изобретение относится к машиностро- г-шт и может быть использовано для обработки с высокой геометрической точностью наружных цилиндрических поверхностей деталей типа роликов, валиков, колец подшипников, тон валов и т.д.

Цель изобретения - повьпнение точности обработки цилиндрических деталей и упрощение наладки.

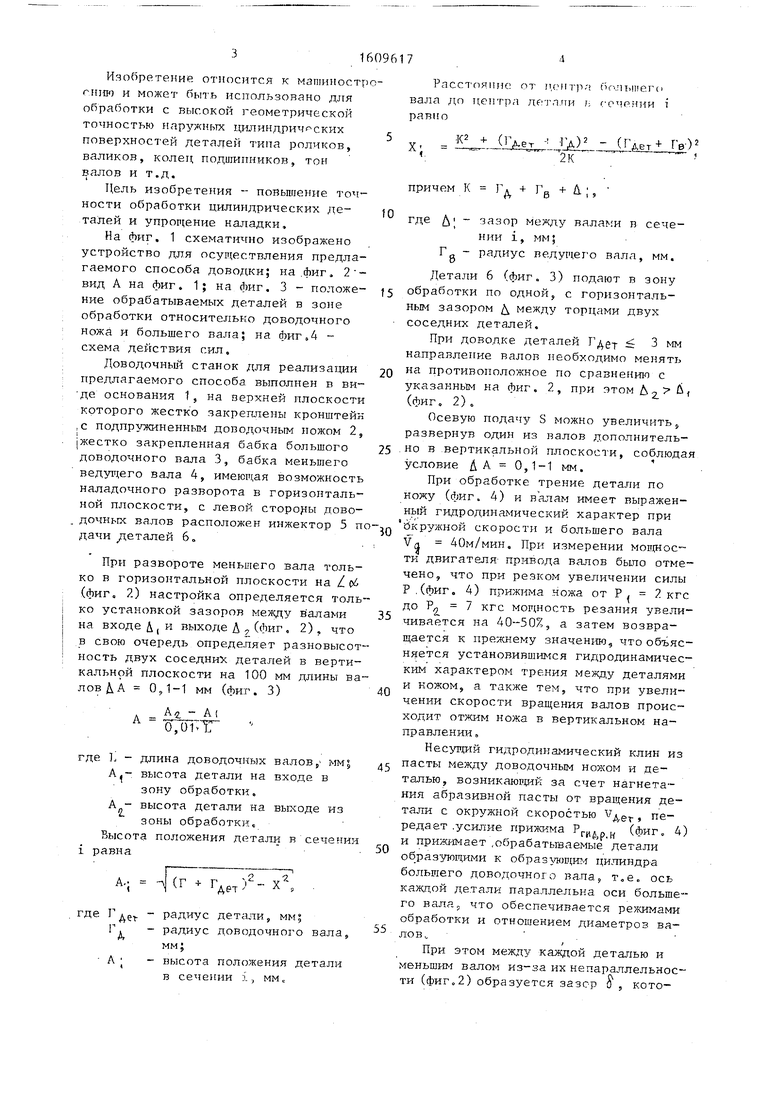

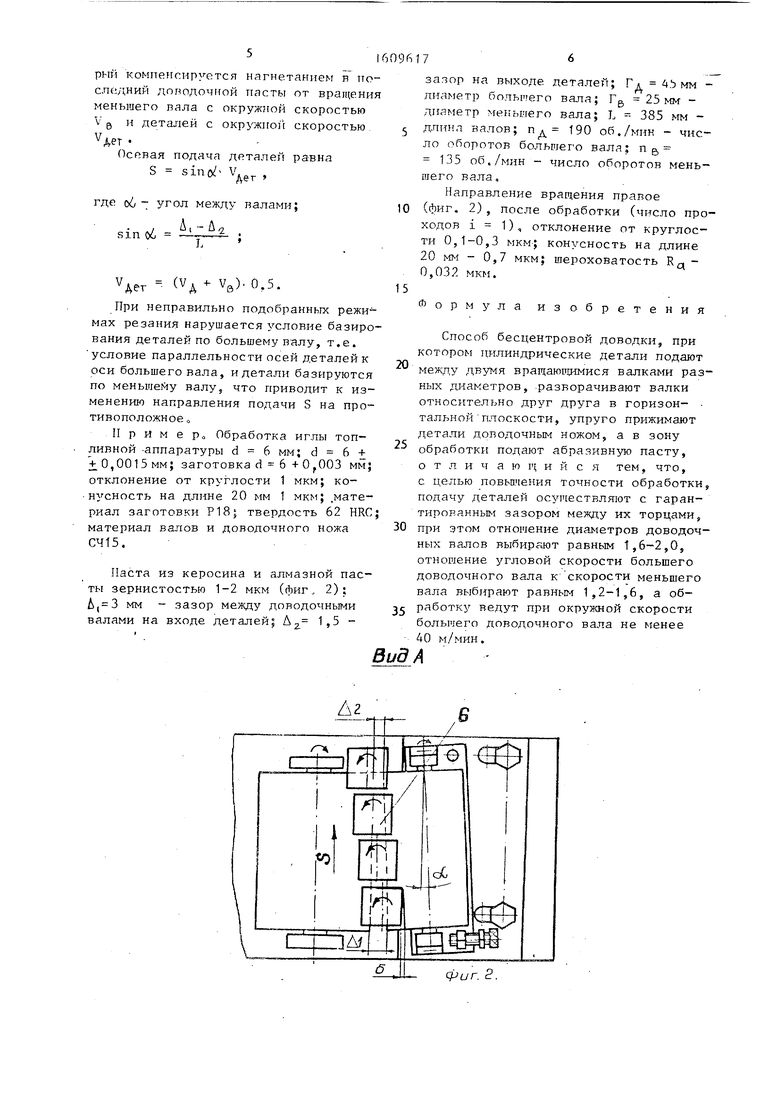

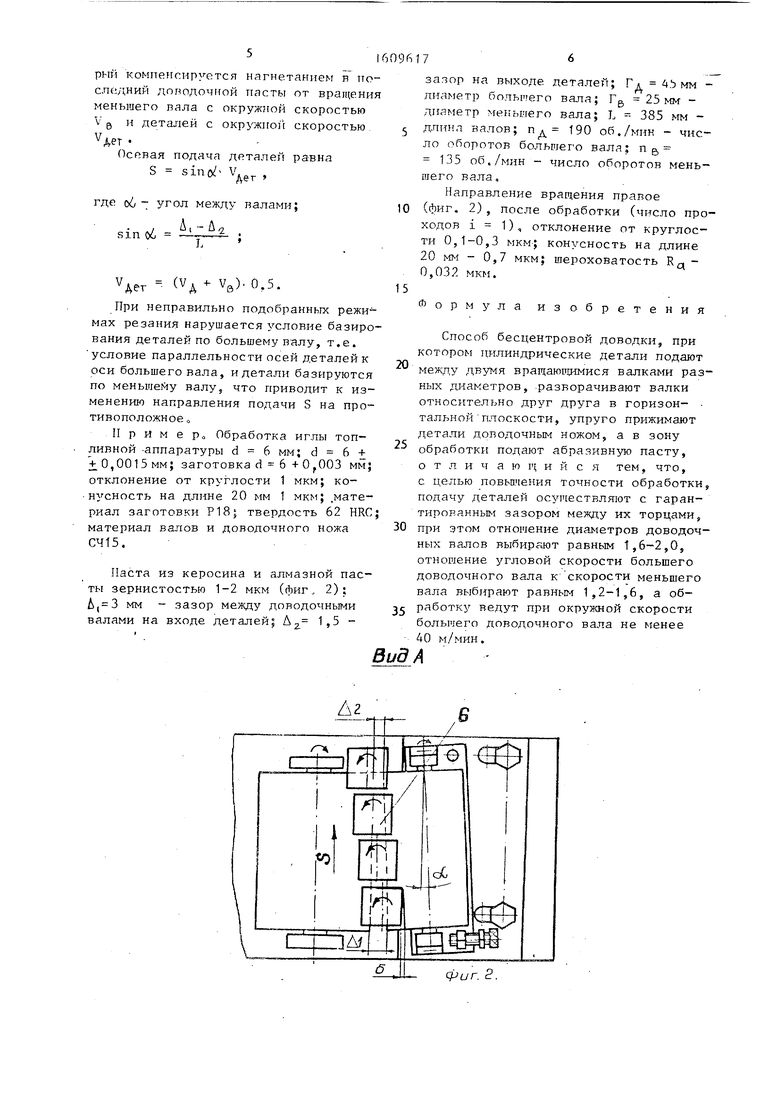

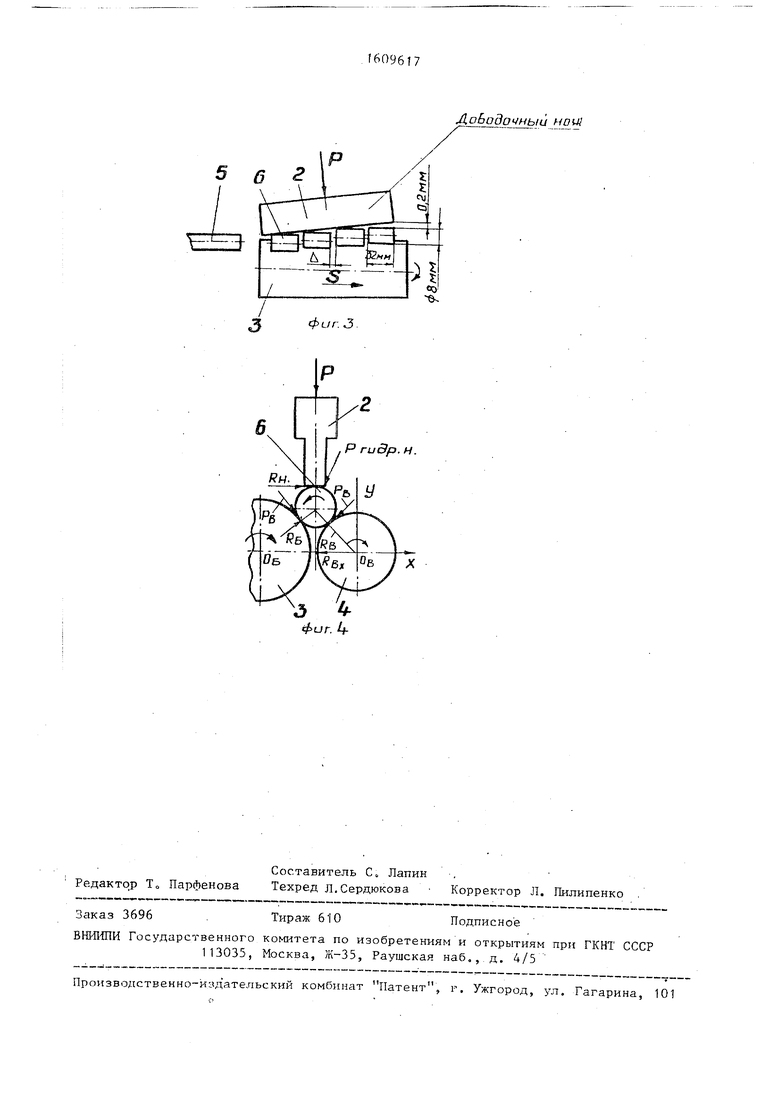

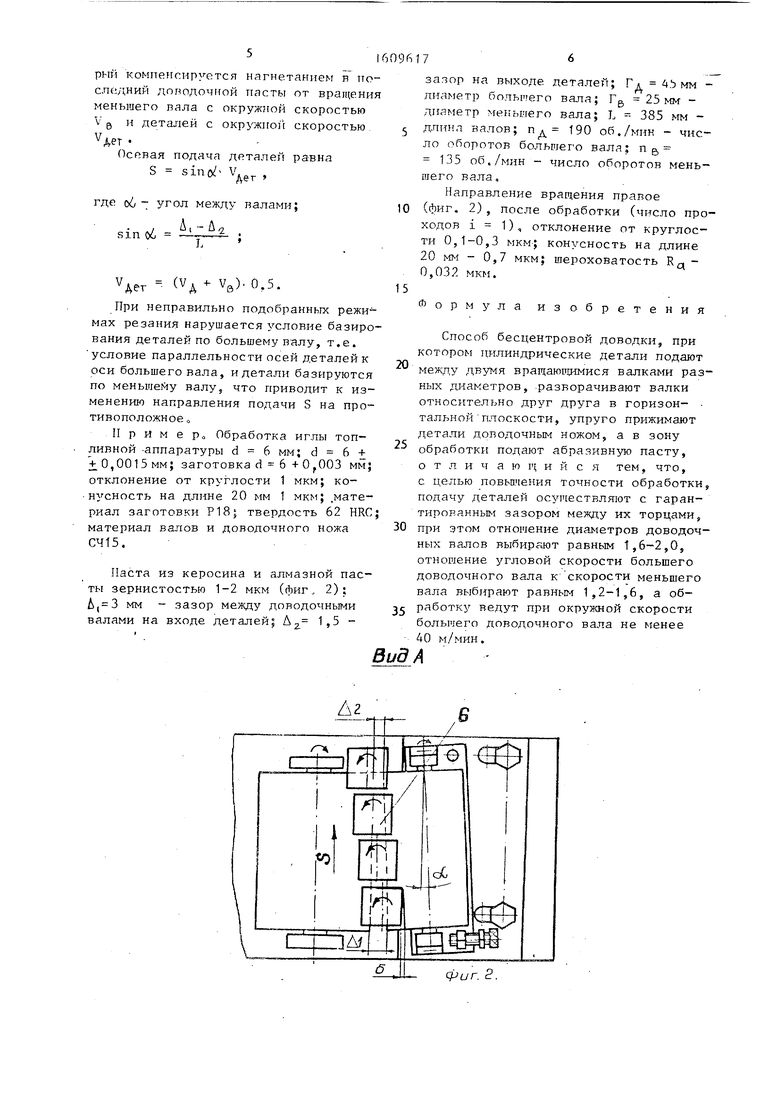

На фиг. 1 схематично изображено устройство для осуществления предлагаемого способа доводки; на.фиг. 2- вид А на фиг. 1; на фиг. 3 - положение обрабатываемых деталей в зоне обработки относительно доводочного ножа и большего вала; на фиг.4 - схема действия сил.

Доводочньш станок для реализации предлагаемого способа выполнен в ви де основания 1, на верхней плоскости которого жестко закреплены кронштейк с подпружиненным доводочным пожом 2, жестко закрепленная бабка большого доводочного вала 3, бабка меньшего ведущего вала 4, имеющая возможность наладочного разворота в горизонтальной плоскости, с левой сторо ты дово- дочньк валов расположен инжектор 5 по дачи деталей 6„

При развороте меньшего вала только в горизонтальной плоскости на / pi (фиг. 2) настройка определяется только установкой зазоров между в алами на входе Д , и выходе Д ,, (фиг . 2), что в свою очередь опре.деляет разновысот-- ность двух соседних деталей в вертикальной плоскости на 100 мм длины валов ДА 0,1-1 мм (фиг. 3)

А А - А(

OTOITIT

где . - длина доводочных валов,- мм| А,- высота детали на входе в

зону обработки, высота детали на выходе из

зоны обработки,

Высота положения детали в сечении i равна

А.; -л|(г )- x ,

Гдег радиус детали, мм|

радиус доводочного вала,

мм;

А ; - высота положения детали в сечении i, мм„

Расстояние от n,(MfT)-i;iбольшего

вала до центра детали ,гочении i равно

5 „ К + (г., - .Т .2 Сп , г. 2

10

причем К Гд + Tg + U. ;,

где Д| - зазор между валами в сечеНИИ 1, ММ

15

20

25

35

5

0

5

8радиус ведущего вала, мм. Детали 6 (фиг. 3) подают в зону

Ю °J

обработки по одной, с горизонтальным зазором Д между торцами двух соседних деталей.

При доводке деталей Где-р 3 мм направление валов необходимо менять на противоположное по сравнению с указанным на фиг. 2, при этом Д 6, (фиг, 2).

Осевую подачу S можно увеличить, развернув один из валов дополнительно в .вертикальной плоскости, соблюдая условие А А 0,1 -1 мм.

При обработке трение детали по ножу (фиг. 4) и в алам имеет выражен- ный гидродинамический характер при Ькрулшой скорости и большего вала V 40м/мин. При измерении MODJIHOC- ти двигателя привода валов бьшо отмечено, что при резком увеличении силы Р .(фиг. 4) прижима ножа от Р, 2 кгс до Р 7 кгс мощность резания увеличивается на 40-50%, а затем возвращается к прежнему значению, что объяс- няется устйновившшчся гидродинамическим характером трения между деталями и кожом, а также тем, что при увеличении скорости вращения валов происходит отжим ножа в вертикальном направлении,

Несурщй гидродинамический клин из пасты между доводочным ножом и деталью, возникаюрщй за счет нагнетания абразивной пасты от вращения детали с окружной скоростью передает .усилие прижима Рс.,лр„ (фиг. 4) и прижимает .обрабатываемые детали об разующими к образлтощим цилиндра большего доводочного вала, т.е. ось каждой детали параллельна оси большего вала, что обеспечивается режимами обработки и отношением диаметров валов

При этом между каждой деталью и меньшим валом из-за их непараллельности (фиг.,2) образуется зазор 8 , кото

рнй компенсируется нагнетанием в н следний /чоподочной насты от вращен меньшего вала с окружгюй скоростью V 0 и деталей с окружно скоростью

т т

V

лет

Осевая нодача деталей равна S sino/- V ,

где olj - угол между валами;

А.-Д .

sin oi

L

Aer (Vд V3).0,5.

При ненравильно подобранных режимах резания нарушается условие базирования деталей по большему валу, т.е. условие параллельности осей деталей к оси большего вала, и детали базируются по меньшему валу, что приводит к изменению направления подачи S на противоположное о

II р и м е р„ Обработка иглы топливной -аппаратуры d 6MM; d 6 + i 0,0015 мм; заготовка d 6 + мм; отклонение от круглости 1 мкм; ко- -нусность на длине 20 мм 1 мкм; .материал заготовки PISj твердость 62 HRC материал валов и доводочного ножа СЧ15,

Паста из керосина и алмазной пасты зернистостью 1-2 мкм (Лиг, 2): Л,3 мм - зазор между доводочными валами на входе деталей; Л., 1,5

5

10

5

0

5

0

5

176

зазор на выходе деталей; Гд 4Ь мм - большего вала; Tg 25 мм - Д1 аметр меньшего вала; L -- 385 мм - длина валов; Пд 190 об./мин - число оборотов большего вала; п g, 135 об./мин - число оборотов меньшего вала.

Направление вращения правое (фиг, 2), после обработки (число проходов ), отклонение от круглости 0,1-0,3 мкм; конусность на длине 20 мм - 0,7 мкм; шероховатость R., - 0,032 мкм.

(Формула изобретения

Способ бесцентровой доводки, при котором цилиндрические детали подают между двумя вращаюпщмися валками разных диаметров, разворачивают валки относительно друг друга в горизон- . тальной плоскости, упруго прижимают детали доводочным ножом, а в зону обработки подают абразивную пасту, о т л и ч а ю щ и и с я тем, что, с целью повьпчения точности обработки, подачу деталей осуществляют с гарантированным зазором между их торцами, при этом отношение диаметров доводочных валов выбирают равным 1,6-2,0, отношение угловой скорости большего доводочного вала к скорости меньшего вала выбирают равным 1,2-1,6, а обработку ведут при окружной скорости большего доводочного вала не менее 40 м/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| Бесцентрово-доводочный станок для обработки цилиндрических деталей | 1987 |

|

SU1516318A1 |

| Бесцентрово-доводочный станок | 1984 |

|

SU1171289A1 |

| Способ обработки отверстий раздвижными абразивными инструментами и устройство для его осуществления | 1988 |

|

SU1593931A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| СПОСОБ ДВУСТОРОННЕЙ ДОВОДКИ ТОРЦОВ ДЕТАЛЕЙ | 1989 |

|

RU2016747C1 |

| Устройство для плоскопараллельной доводки деталей | 1984 |

|

SU1252142A1 |

| УСТРОЙСТВО ДЛЯ БЕСЦЕНТРОВОЙ ДОВОДКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ КОЛЕЦ ПРИБОРНЫХ | 1969 |

|

SU237629A1 |

| Способ доводки деталей | 1990 |

|

SU1759609A1 |

Изобретение относится к машиностроению и может быть использовано для обработки цилиндрических деталей с высокой геометрической точностью формы. Целью изобретения является повышение точности обработки. Детали 6 подаются в зону обработки по одной с гарантированным зазором Δ между торцами двух соседних деталей и располагаются в зоне обработки ступенчатого из-за разворота одного из валков 4 в горизонтальной плоскости. Под действием гидродинамического клина детали 6 прижимаются к большему валку 3, причем диаметр последнего больше валка 4 по соотношению 1,6-2,0, а угловая скорость вращения больше в 1,2-1,6 раза, причем обработку ведут при окружной скорости большего доводочного вала 3 не менее 40 м/мин. 4 ил.

5идА

фиг. 2.

5 6 2

фиг. J.

ЛоЬодочныи HOiJj

гидр. ч.

| АВТОМАТ ДЛЯ ДОВОДКИ НАРУЖНОЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 0 |

|

SU282081A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-11-30—Публикация

1988-05-06—Подача