Изобретение относится к машиностроению и может быть использовано для обработки с высокой геометрической точностью наружных цилиндрических поверхностей деталей типа колец и роликов подшипников качения.

Известен бесцентрово-доводочный станок для обработки цилиндрических деталей, содержащий станину, неподвижно установленную на ней бабку базового доводочного валка, бабку ведущего доводочного валка, установленную с возможностью одновременного поворота относительно горизонтальной и вертикальной осей, и доводочный нож, жестко связанный с корпусом бабки базового доводочного валка 1.

Недостатком известного станка является отсутствие самоустановки ножа по столбу обрабатываемых деталей в процессе обработки. При неравномерной подаче абразивной пасты происходит резкое увеличение усилий в зоне резания, на которые в силу инерционности слабо реагирует каретка с ведущим валком. Значительные колебания усилия доводки снижают точность обработки.

Цель изобретения - повышение точности доводки цилиндрических поверхностей деталей.

Поставленная цель достигается тем, что бесцентрово-доводочный станок для обработки цилиндрических деталей, содержащий станину, неподвижно установленную на ней бабку базового доводочного валка, бабку ведущего доводочного валка, установленную с возможностью одновременно поворота относительно горизонтальной и вертикальной осей, и доводочный нож, жестко связанный с корпусом бабки базового доводочного валка, снабжен плоской двусторонней аэростатической опорой, на подвижной в поперечном направлении части которой жестко закреплен доводочный нож, а неподвижная часть опоры соединена с корпусом бабки базового доводочного валка и снабжена упорами, предназначенными Для ограничения перемещения подвижной части опоры в продольном направлении.

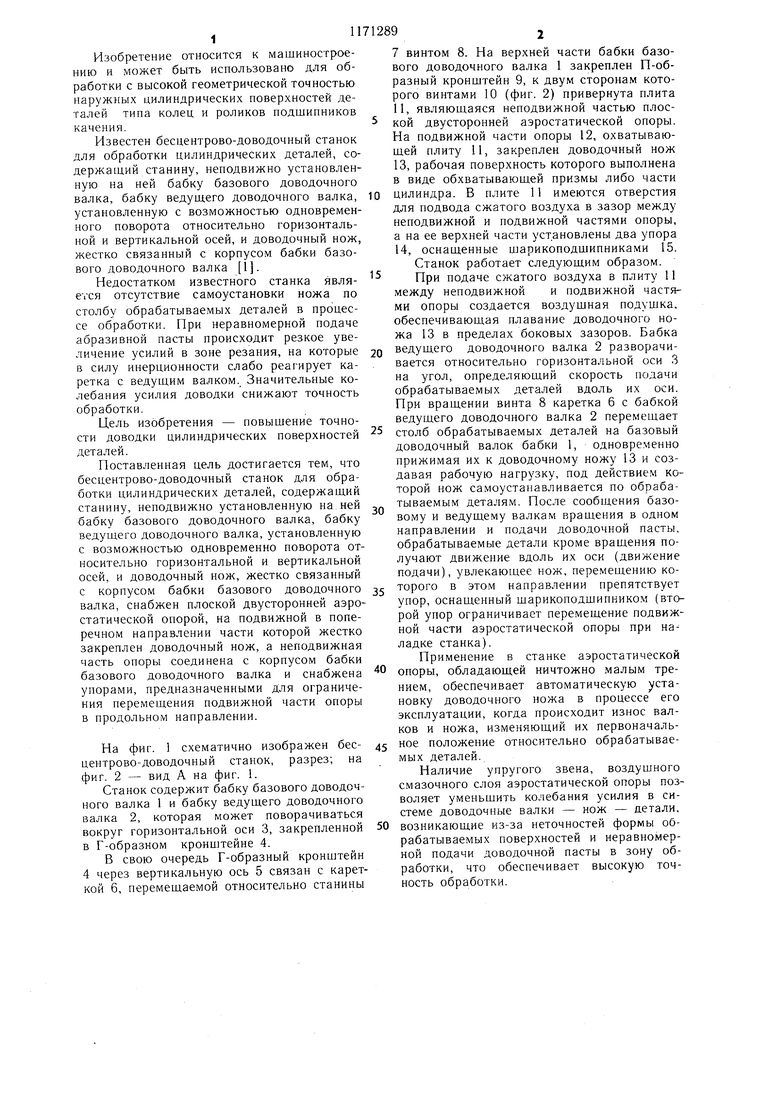

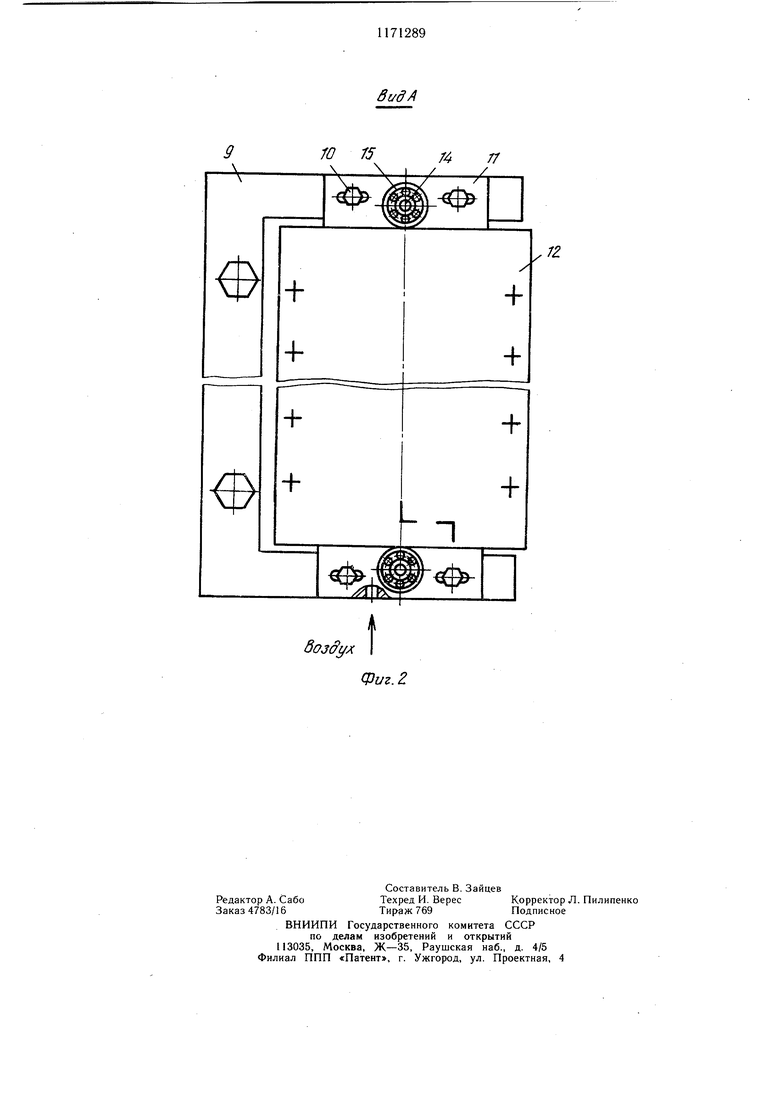

На фиг. 1 схематично изображен бесцентрово-доводочный станок, разрез; на фиг. 2 - вид А на фиг. 1.

Станок содержит бабку базового доводочного валка 1 и бабку ведущего доводочного валка 2, которая может поворачиваться вокруг горизонтальной оси 3, закрепленной в Г-образном кронштейне 4.

В свою очередь Г-образный кронштейн 4 через вертикальную ось 5 связан с кареткой 6, перемешаемой относительно станины

7 винтом 8. На верхней части бабки базового доводочного валка 1 закреплен П-образный кронштейн 9, к двум сторонам которого винтами 10 (фиг. 2) привернута плита 11, являющаяся неподвижной частью плоской двусторонней аэростатической опоры. На подвижной части опоры 12, охватывающей плиту 11, закреплен доводочный нож

13,рабочая поверхность которого выполнена в виде обхватывающей призмы либо части

цилиндра. В плите 11 имеются отверстия для подвода сжатого воздуха в зазор между неподвижной и подвижной частями опоры, а на ее верхней части установлены два упора

14,оснащенные шарикоподшипниками 15. Станок работает следующим образом. При подаче сжатого воздуха в плиту 11

между неподвижной и подвижной частями опоры создается воздушная подушка, обеспечивающая плавание доводочного ножа 13 в пределах боковых зазоров. Бабка ведущего доводочного валка 2 разворачивается относительно горизонтальной оси 3 на угол, определяющий скорость подачи обрабатываемых деталей вдоль их оси. При вращении винта 8 каретка 6 с бабкой ведущего доводочного валка 2 перемещает столб обрабатываемых деталей на базовый доводочный валок бабки 1, одновременно прижимая их к доводочному ножу 13 и создавая рабочую нагрузку, под действием которой нож самоустанавливается по обрабатываемым деталям. После сообпления базовому и ведущему валкам вращения в одном направлении и подачи доводочной пасты, обрабатываемые детали кроме вращения получают движение вдоль их оси (движение подачи), увлекающее нож, перемещению которого в этом направлении препятствует упор, оснащенный шарикоподшипником (второй упор ограничивает перемещение подвижной части аэростатической опоры при наладке станка).

Применение в станке аэростатической

0 опоры, обладающей ничтожно малым трением, обеспечивает автоматическую установку доводочного ножа в процессе его эксплуатации, когда происходит износ валков и ножа, изменяющий их первоначальное положение относительно обрабатываемых деталей.

Наличие упругого звена, воздушного смазочного слоя аэростатической опоры позволяет уменьшить колебания усилия в системе доводочные валки - нож - детали,

0 возникающие из-за неточностей формы обрабатываемых поверхностей и неравномерной подачи доводочной пасты в зону обработки, что обеспечивает высокую точность обработки.

Si/дА

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНИЧЕСКАЙБИБЛИОТЕКА10 | 1969 |

|

SU252115A1 |

| Бесцентрово-доводочный станок для обработки цилиндрических деталей | 1987 |

|

SU1516318A1 |

| Бесцентрово-доводочный станок для обработки цилиндрических деталей | 1977 |

|

SU707776A1 |

| Станок бесцентрово-доводочный | 1985 |

|

SU1311910A1 |

| Способ бесцентровой доводки | 1988 |

|

SU1609617A1 |

| БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1966 |

|

SU214332A1 |

| Бесцентровый круглошлифовальный станок с удлиненным ходом корпуса ведущего круга | 1979 |

|

SU1014687A1 |

| Станок для суперфиниширования | 1976 |

|

SU722742A1 |

| Станок для обработки составной крупногабаритной детали | 1983 |

|

SU1148724A1 |

| Устройство для бесцентровой обработки | 1979 |

|

SU852504A1 |

БЕСЦЕНТРОВО-ДОВОДОЧНЫЙ СТАНОК для обработки цилиндрических деталей, содержащий станину, неподвижно установленную на ней бабку базового доводочного валка, бабку ведущего доводочного валка, установленную с возможностью одновременного поворота относительно горизонтальной и вертикальной осей, и доводочный нож, жестко связанный с корпусом бабки базового доводочного валка, отличающийся тем, что, с целью повыщения точности, станок снабжен плоской двусторонней аэростатической опорой, на подвижной в поперечно.м направлении части которой жестко закреплен доводочный нож, а неподвижная часть опоры соединена с корпусом бабки базового доводочного валка и снабжена упорами, предназначенными для ограничения перемещения подвижной части опоры в продольном направлении.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТЕХНИЧЕСКАЙБИБЛИОТЕКА10 | 0 |

|

SU252115A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-08-07—Публикация

1984-02-22—Подача