1

Изобретение относится к транспортным устройствам и может быть применено для перегрузки пиломатериалов при подаче их от лесопильных рам на сортплощадку к обрезным и торцовочHfcJM станком.

Известно устройство для перегрузки длинномерных грузов, содержащее упор и конвейер, опорные элементы которого снабжены наклонными к продольной оси конвейера рифлями 1,

Однако это устройство не обеспечивает перегрузки длинномерных грузо на две стороны.

Известно другое перегрузочное устройство-для длинномерных грузов, включающее упор, двухцепной конвейер, между цепями которого закреплены свободно вращающиеся на осях опорные элементы в виде призм с зеркально расположенными рифлями и со смещенными относительно осей призм центрами тяжести, механизм поворота траверс в виде приводных дисков, свободно установленных на оси ведокых звездочек конвейера с возможностью поворота вокруг нее и продолного смещения, и. направляющие 2.

Недостаток этого устройства заключается в том, что направляющие уст,ановлены под опорными элементами, которые скользят по ним, прижимаемые грузом. Рифли от интенсивного трения по направлякядим изнашиваются.

Кроме того, ненадежна фиксация ненагруженных опорных элементов (опорные элементы расположены центром тяжести кверху), т.к. небольшая щепа, камень или другой предмет,- попавший

под опорные элементы, вызовет ее приподымание над направляющей и самопроизвольный полуоборот (центром тяжести книзу).

Цель изобретения - увеличение срока службы опорных элементов и повышение надежности путем предотвращения возможного самопроизвольного поворачивания их на осях.

Эта цель достигается тем, что направляющие установлены под рабочими ветвями конвейера, а опорные элементы выполнены полыми и частично заполнены сыпучим материалом.

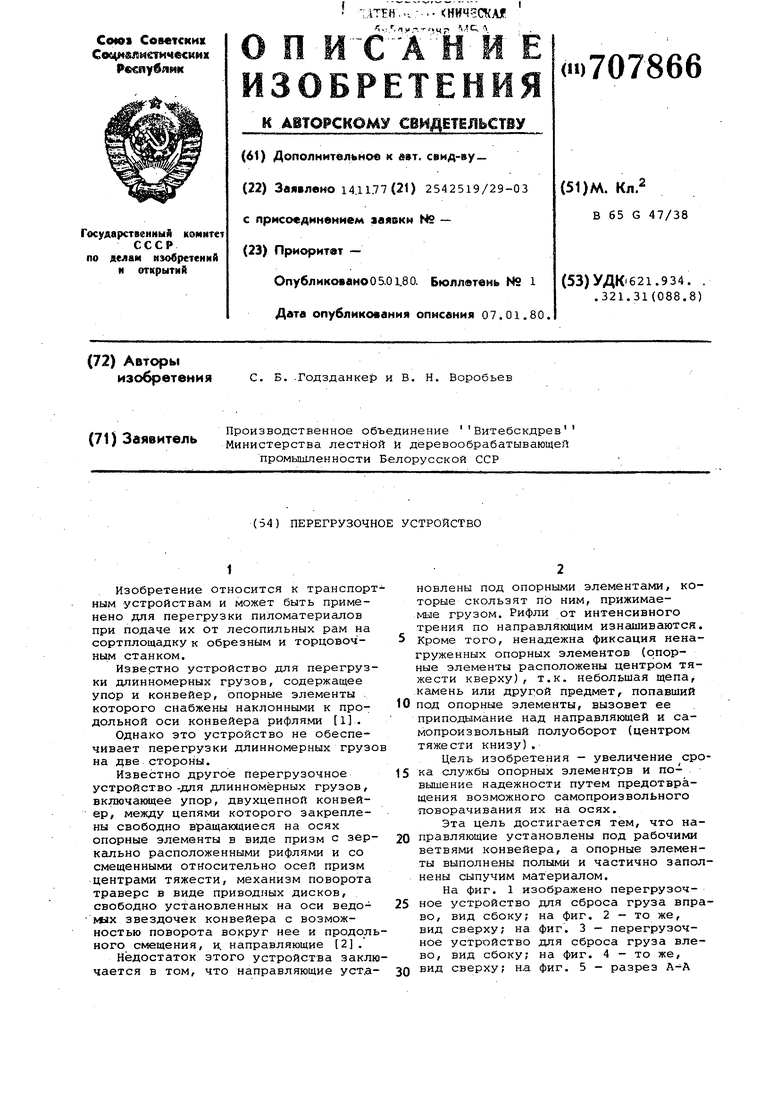

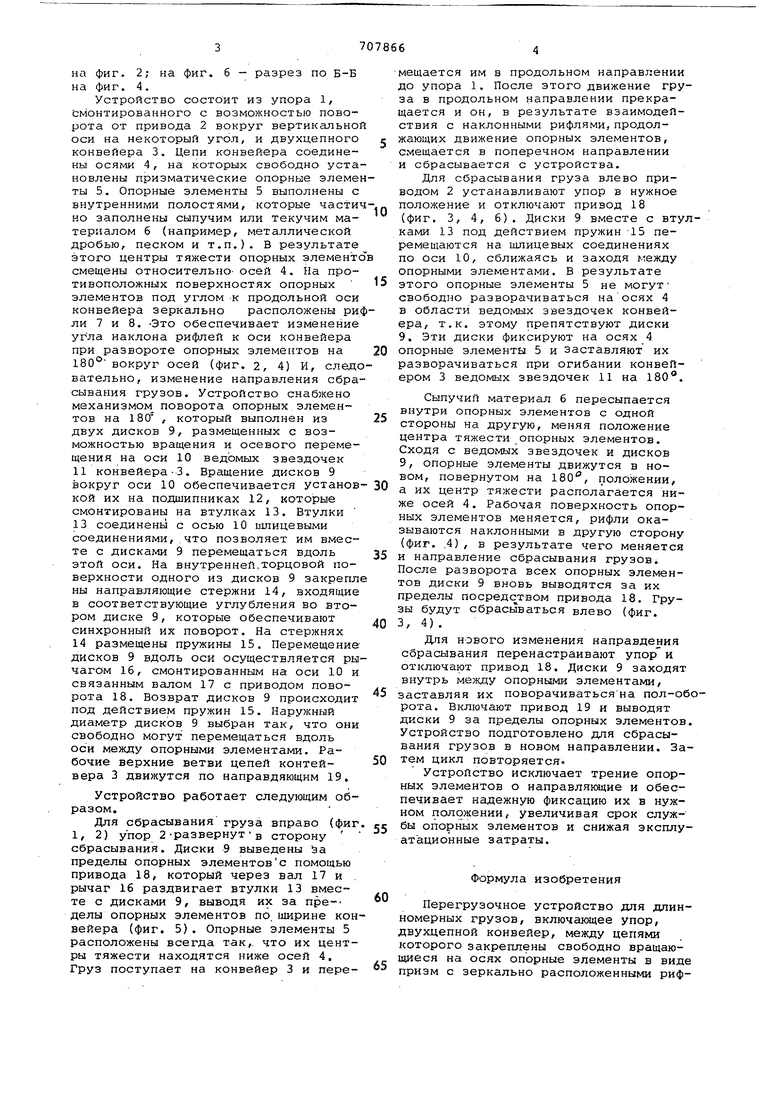

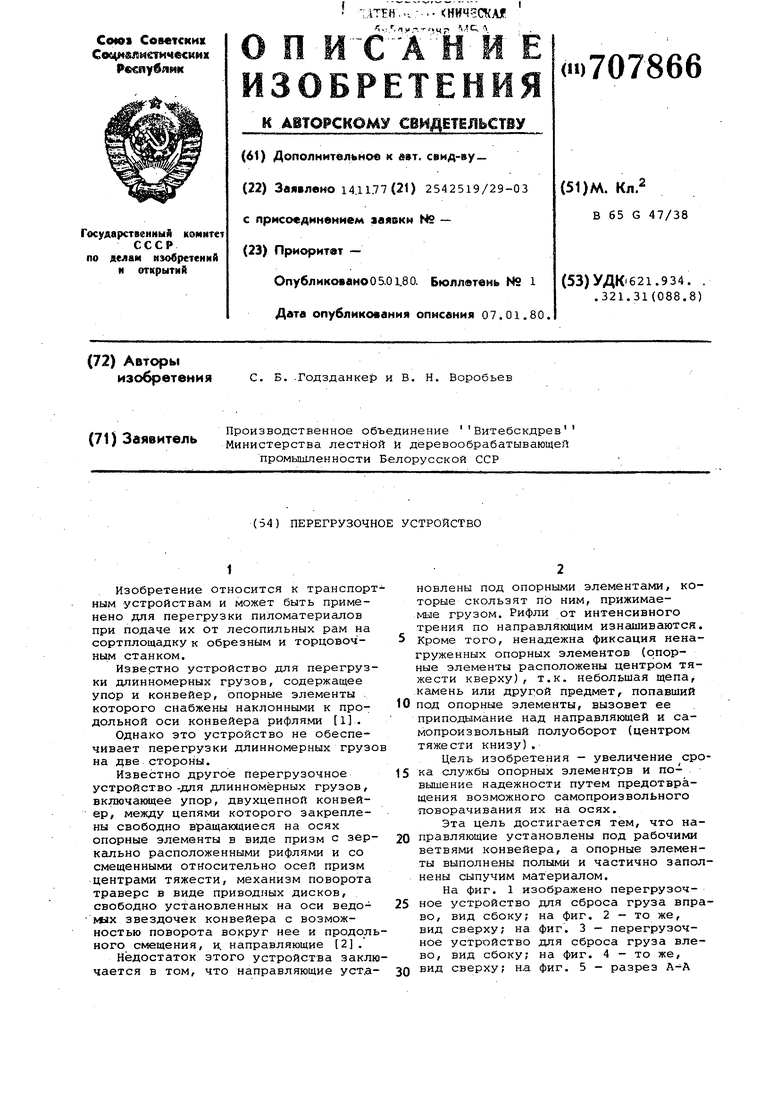

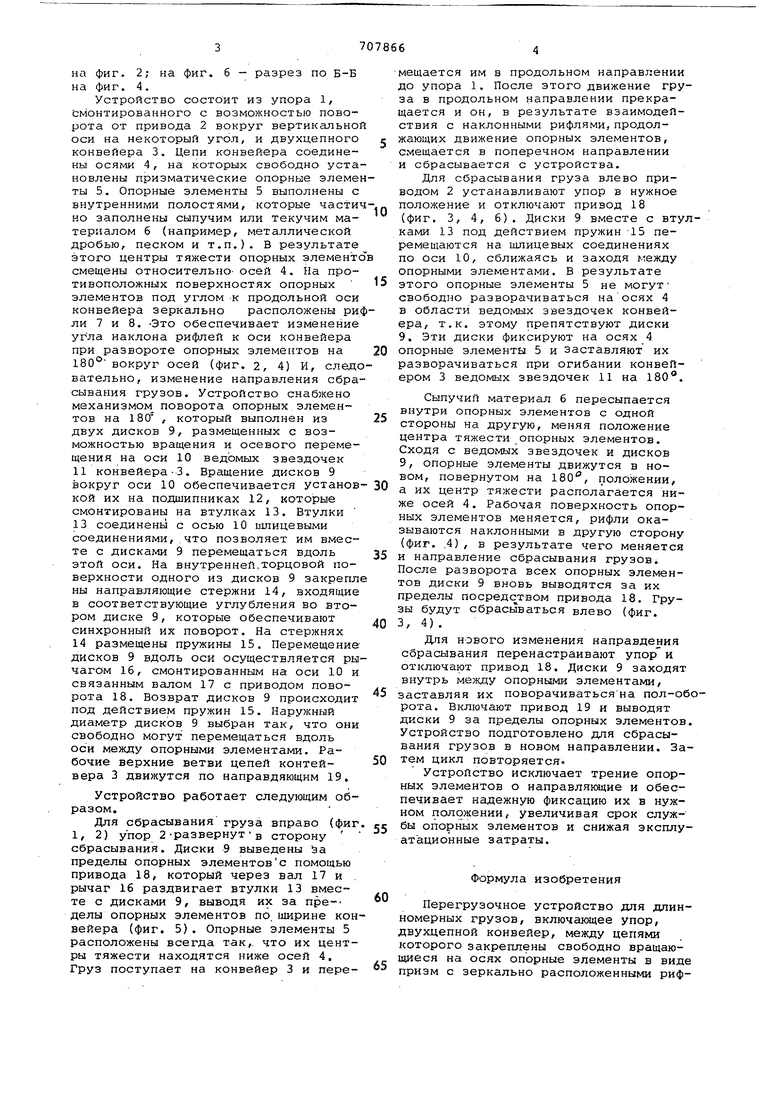

На фиг. 1 изображено перегрузочное устройство для сброса груза вправо, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - перегрузочное устройство для сброса груза влево, вид сбоку; на фиг. 4 - то же,

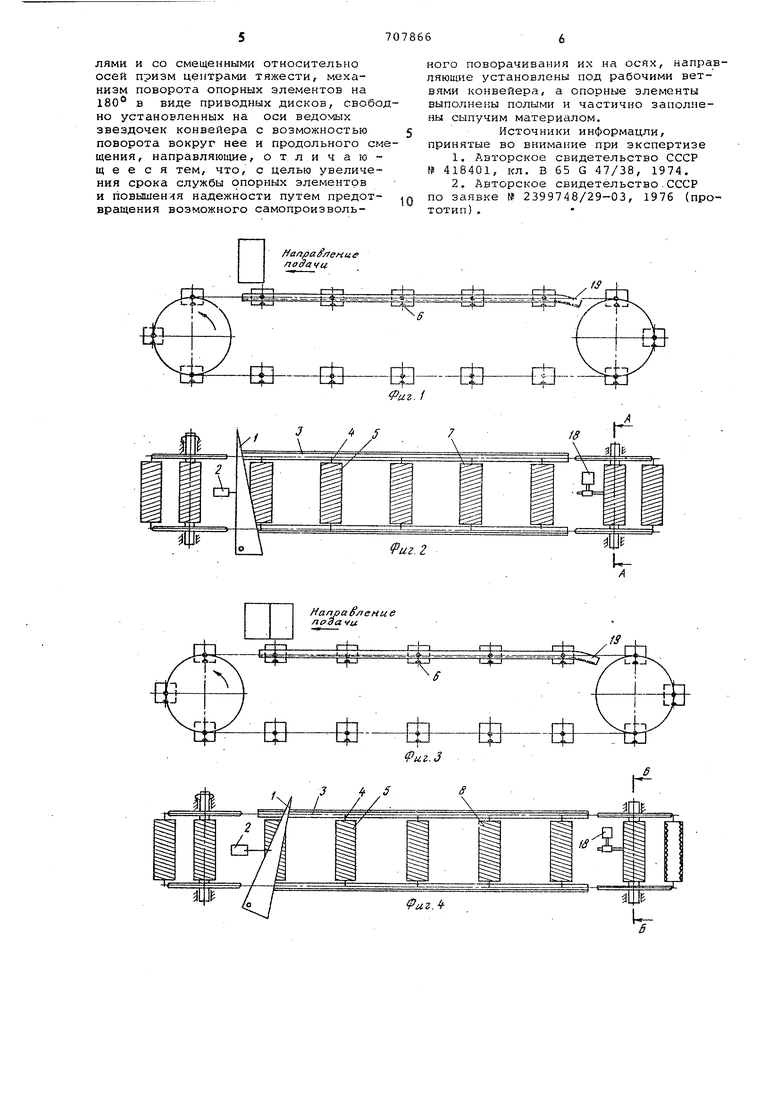

вид сверху; н.а фиг. 5 - разрез А-А на фиг. 2; на фиг. 6 - разрез по Б-Б на фиг. 4. Устройство состоит из упора 1, Ьмонтированного с возможностью поворота от привода 2 вокруг вертикальной оси на некоторый угол, и двухцепного конвейера 3. Цепи конвейера соединены осями 4, на которых свободно уста новлены призматические опорные элеме ты 5, Опорные элементы 5 выполнены с внутренними полостями, которые части но заполнены сыпучим или текучим материалом 6 (например, металлической дробью, песком и т.п.). В результате этого центры тяжести опорных элементо смещены относительно- осей 4. На противоположных поверхностях опорных элементов под углом -к продольной оси конвейера зеркально расположены ри ли 7 и 8. -Это обеспечивает изменение угла наклона рифлей к оси конвейера при развороте опорных элементов на 180° вокруг осей (фиг. 2, 4) И, следо вательно, изменение направления сбра сывания грузов. Устройство снабжено механизмом поворота опорных элементов на 180° , который выполнен из двух дисков 9, размещенных с возможностью вращения и осевого перемещения на оси 10 ведомых звездочек 11 конвейера-3. Вращение дисков 9 вокруг оси 10 обеспечивается установ кой их на подшипниках 12, которые смонтированы на втулках 13. Втулки 13соединены с осью 10 шлицевыми соединениями,.что позволяет им вместе с дисками 9 перемещаться вдоль этой оси. На внутренней.торцовой поверхности одного из дисков 9 закрепл ны направляющие стержни 14, входящие в соответствующие углубления во втором диске 9, которые обеспечивают синхронный их поворот. На стержнях 14размещены пружины 15. Перемещение дисков 9 вдоль оси осуществляется ры чагом 16, смонтированным на оси 10 и связанным валом 17 с приводом поворота 18. Возврат дисков 9 происходит под действием пружин 15. Наружный диаметр дисков 9 выбран так, что они свободно могут перемещаться вдоль оси между опорными элементами. Рабочие верхние ветви цепей контейвера 3 движутся по направдяющим 19, Устройство работает следующим образом. Для сбрасывания груза вправо (фиг 1, 2) упор 2-развернут в сторону сбрасывания. Диски 9 выведены Эа пределы опорных элементовс помощью привода 18, который через вал 17 и . рычаг 16 раздвигает втулки 13 вместе с дисками 9, выводя их за пределы опорных элементов по ширине кон вейера (фиг. 5). Опорные элементы 5 расположены всегда так,, что их центры тяжести находятся ниже осей 4, Груз поступает на конвейер 3 и перемещается им в продольном направлении до упора 1. После этого движение груза в продольном направлении прекращается и он, в результате взаимодействия с наклонными рифлями,продолжающих движение опорных элементов, смещается в поперечном направлении и сбрасывается с устройства. Для сбрасывания груза влево приводом 2 устанавливают упор в нужное положение и отключают привод 18 (фиг. 3, 4, 6). Диски 9 вместе с втулками 13 под действием пружин -15 перемещаются на шлицевых соединениях по оси 10, сближаясь и заходя между опорными элементами. В результате этого опорные элементы 5 не могут свободно разворачиваться наосях 4 в области ведомых звездочек конвейера, т.к. этому препятствуют диски 9. Эти диски фиксируют на осях 4 опорные элементы 5 и заставляют их разворачиваться при огибании конвейером 3 ведомых звездочек 11 на ISO. Сыпучий материал 6 пересыпается внутри опорных элементов с одной стороны на другую, меняя положение центра тяжести опорных элементов. Сходя с ведомых звездочек и дисков 9, опорные элементы движутся в новом, повернутом на 180, положении, а их центр тяжести располагается ниже осей 4. Рабочая поверхность опорных элементов меняется, рифли оказываются наклонными в другую сторону (фиг. .4), в результате чего меняется и направление сбрасывания грузов. После разворота всех опорных элементов диски 9 вновь выводятся за их пределы посредством привода 18. Грузы будут сбрасываться влево (фиг. 3, 4) . Дая нового изменения направдения сбрасывания перенастраивают упор и отключают привод 1В. Диски 9 заходят внутрь между опорными элементами, заставляя их поворачиваться на пол-оборота. Включают привод 19 и выводят диски 9 за пределы опорных элементов. Устройство подготовлено для сбрасывания грузов в новом направлении. Затем цикл повторяется. Устройство исключает трение опорных элементов о направлякядие и обеспечивает надежную фиксацию их в нужном положении, увеличивая срок службы опорных элементов и снижая эксплуатационные затраты. Формула изобретения Перегрузочное устройство для длинномерных грузов, включающее упор, двухцепной конвейер, между цепями которого закреплены свободно вращающиеся на осях опорные элементы в виде призм с зеркально расположенными рифлями и со смещенными относительно осей призм центрами тяжести, механизм поворота опорных элементов на 180 в виде приводных дисков, свобо но установленных на оси ведомых звездочек конвейера с возможностью поворота вокруг нее и продольного см щения , направляющие, отличающееся тем, что, с целью увеличения срока службы опорных элементов и повышения надежности путем предотвращения возможного самопроизволь--Ф (Риг. I ного поворачивания их на осях, направпяющне установлены под рабочими ветвями конвейера, а опорные элементы выполнены полыми и частично заполнены сыпучим материалом. Источники информацли, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 418401, кл, В 65 G 47/38, 1974. 2.Авторское свидетельство.СССР по заявке № 2399748/29-03, 1976 (прототип) , Ф-

Г

2

IJP

7

иг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Перегрузочное устройство | 1977 |

|

SU707867A1 |

| Перегрузочное устройство | 1976 |

|

SU649638A1 |

| Перегрузочное устройство | 1980 |

|

SU906855A1 |

| Перегрузочное устройство для длинномерных грузов | 1980 |

|

SU956386A1 |

| Устройство для сбрасывания длинномерных грузов | 1989 |

|

SU1713870A1 |

| СТОЛ ПЕРЕГРУЗОЧНЫЙ | 2018 |

|

RU2695863C1 |

| Двухсторонний перегружатель пиломатериалов | 1980 |

|

SU927674A1 |

| СТОЛ ПЕРЕГРУЗОЧНЫЙ | 2022 |

|

RU2791485C1 |

| МАШИНА ДЛЯ РАЗГРУЗКИ СЫПУЧИХ ГРУЗОВ ИЗ ПОЛУВАГОНОВ | 2005 |

|

RU2279396C1 |

| Устройство для поштучной выдачи длинномерных заготовок из пакета | 1980 |

|

SU880925A1 |

ш-ш

I //

Фиг.З

s

ftlt

IS

1ШГ

az.

v

11

6

И

6-6

Авторы

Даты

1980-01-05—Публикация

1977-11-14—Подача