Изобретение относится к транспортным устройствам и может быть гари1менено для перегрузки пиломатериалов при подаче их от лесопильных рам на сортплощадку к обрезным и торцовочным станкам. Известно перегрузочное устройство для длинномерных грузов, содержащее упор и контейнер, опорные элементы которого снабжены наклонны,ми к продольной оси рифлями Недостатками устройства являются наличие вибратора в упоре, который усложняет его конструкцию и приводит .к у1Белич«иию стоимости его изготовления; ударные нагрузки на упор при резкой остановке упО:ром доски, снижающие срок го службы и качество (сортность) доски из-за появления на кей треищн, отщепов и т. д. KpoMie того, упор не обеспечивает выравнивания перекошенных пиломлтериалов при их сборке, а также двухстороннего сброса пиломатериалов. Наиболее близким по технической сущности и достигаемому результату к изобретению является перегрузочное устройство для длинномерных грузов, включающее упор и подающий конвейер с опорными элементами 2 В этом устройстве упор выполнен поворотным вокруг вертикальной оси и снабжен приводом поворота, что нозволяет перенастраивать его для сброса груза на две стороны. Однако при остановке движущегося пиломатериала упор испытывает динамическую нагрузку, что неблагоприятно сказывается на сроке его службы, особенно при больщих V скоростях движения и больнюй массе пиломатериалов. Сам пиломатериал при ударе об упор также может полуяить трещину в торце или отщеп, что приводит н снижению его сорта. При поперечном смещении пиломатериала его торец трется об упор, чте приводит к перекосу пиломатериала и неабходиимости применения,ручного труда для его выравнивания. При перенастройке на другое направление сброса пиломатериалов упор поворачивают на некоторый угол, для чего необходим привод поворота. Наличие этого привода, а также шарнирная установка упора усложняют его конструкцию. Цель изобретения - повышение эффек тивности работы устройства путем исключения ударной нагрузки на упор и устранения трения торца груза о поверхность упора, а также выравнивание перекошенных пиломатерн;алов.

Достигается это тем, что в известно.м перегрузочном устройстве длинномерных грузов, включающем улор и подающий конвейер с опорными элементами, упор выполнен с отверстиями, сообщенными с источником сжатого воздуха. При этом оси отверстий расположены под углом к продольной оси подающего конвейера, а углы наклона осей отверстий выполнены переменными, уменьшающимися в направлении сброса грузов. Кроме того, упор смонтирован перпендикулярно к продольной оси подающего конвейера и выполнен с дополнительными отверстиями, сообщенными с источником сжатого воздуха и наклоненными в сторону, противоположную наклону основных отверстий.

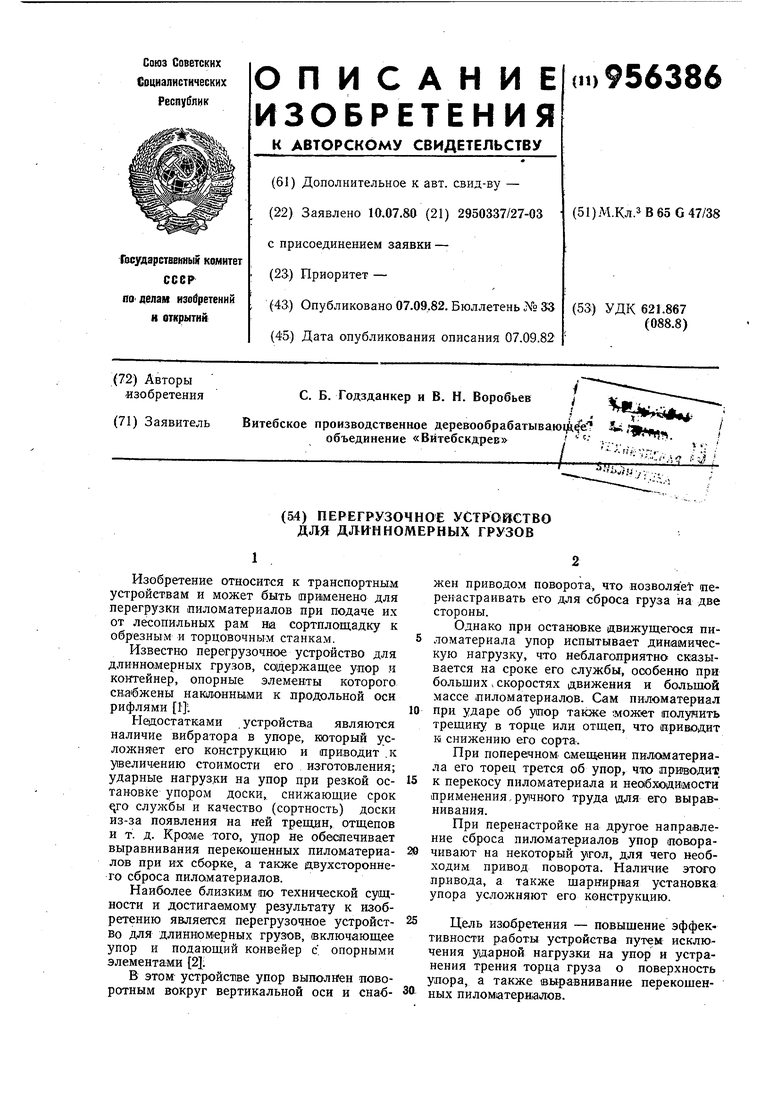

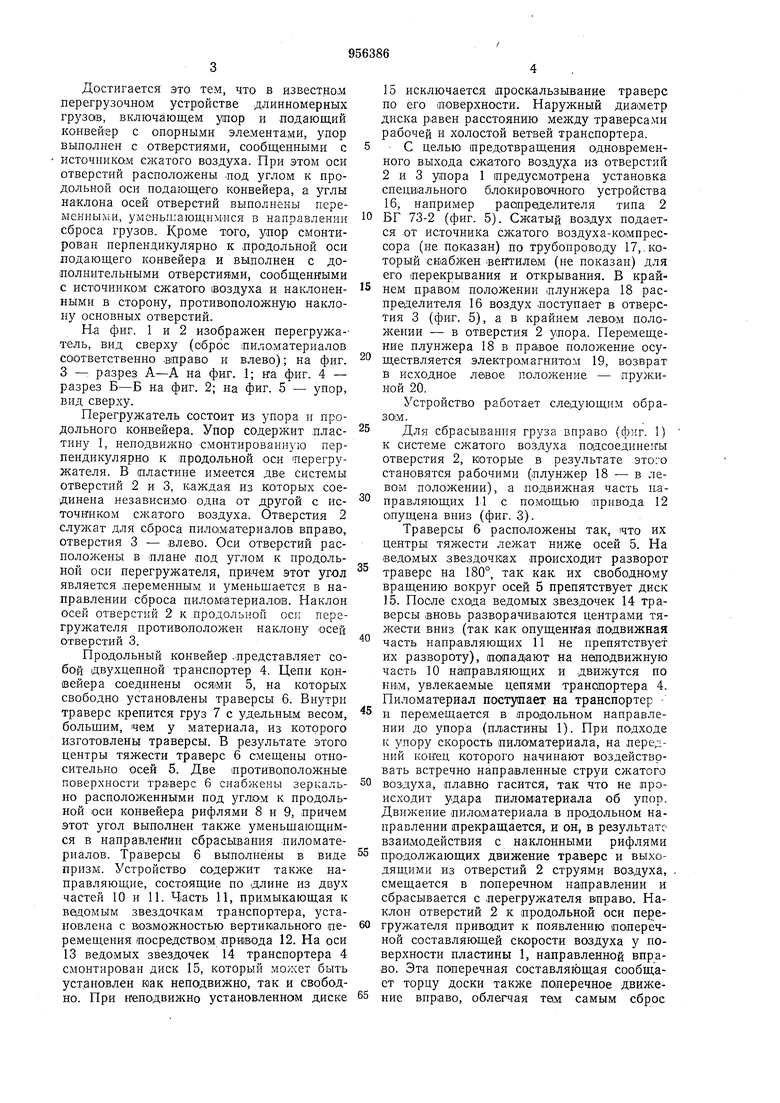

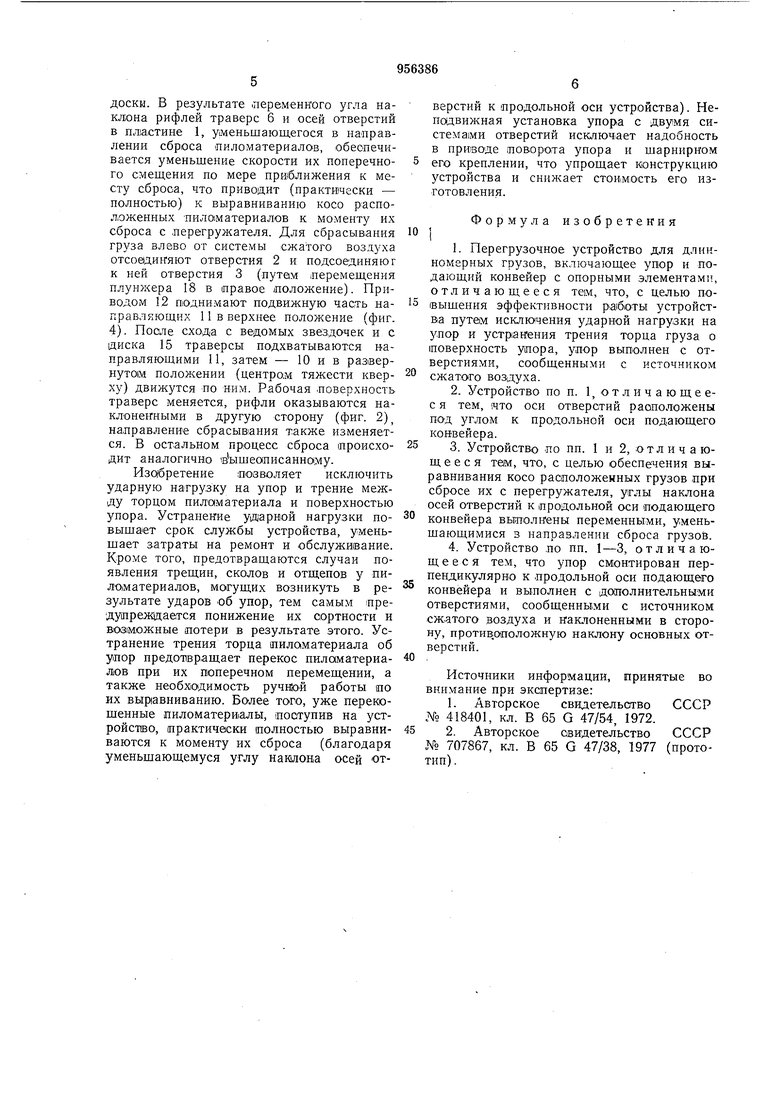

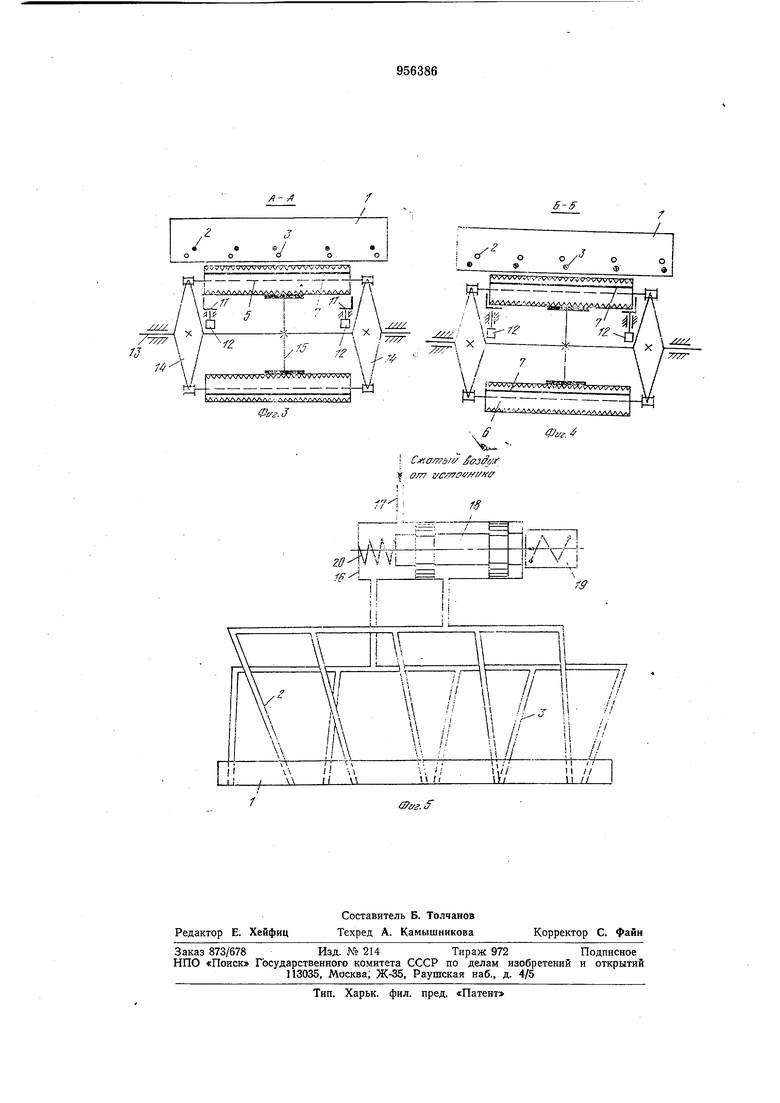

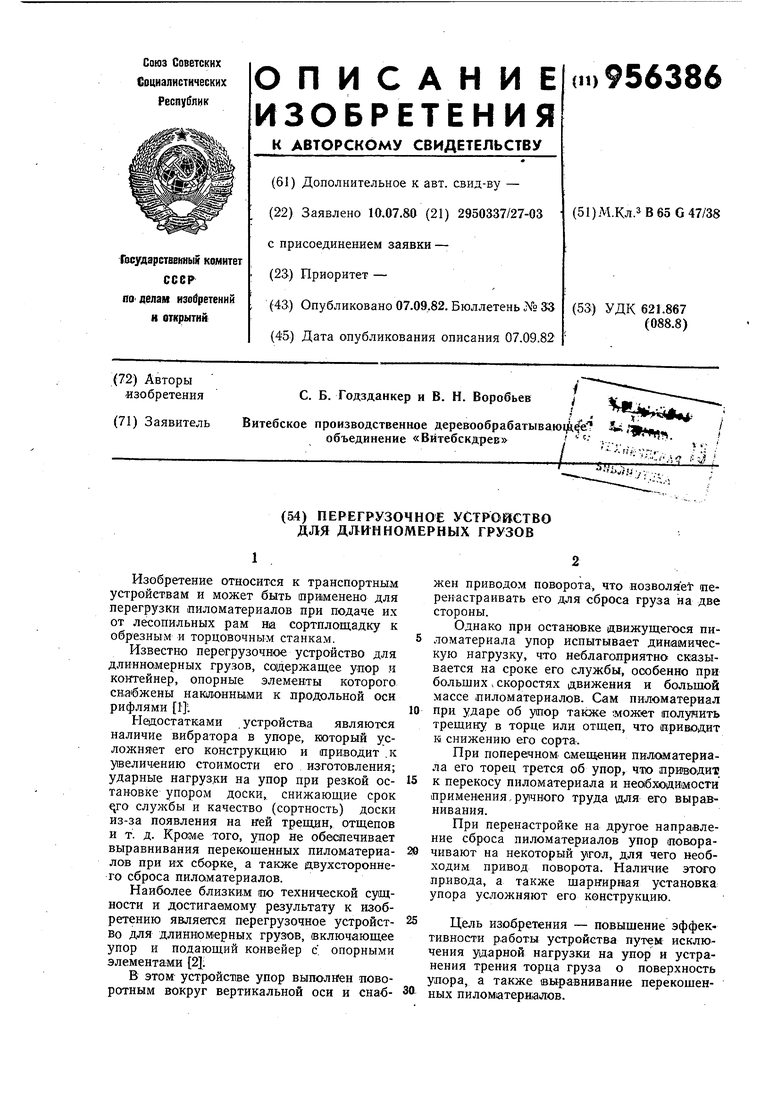

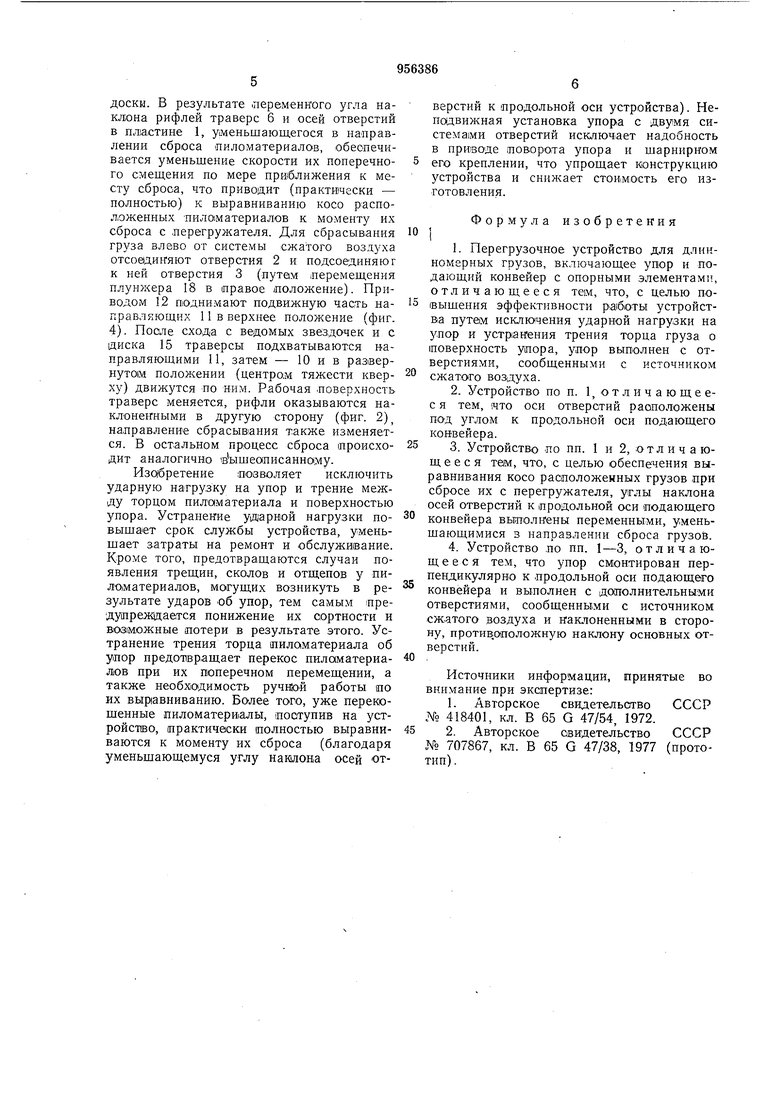

На фиг. 1 и 2 изображен перегружатель, вид сверху (оброс пиломатериалов соответственно вправо и влево); на фиг. 3 -: разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - упор, вид сверху.

Перегружатель состоит из упора и продольного конвейера. Упор содержит пластину I, неподвижно смонтированную перпендикулярно к продольной оси перегружателя. В пластине имеется две системы отверстий 2 и 3, каждая из которых соединена независимо одна от другой с источником сжатого воздуха. Отверстия 2 служат для сброса пилом атериалов вправо, отверстия 3 - влево. Оси отверстий расположены в плане под углом к продольной оси перегружателя, причем этот угол является перемершым и уменьшается в направлении сброса пиломатериалов. Наклон осей отверстий 2 к продольной оси перегружателя противоположен наклону |осей отверстий 3.

Продольный конвейер .представляет собой двухдепной транспортер 4. Цепи конвейера соединены осями 5, на которых свободно установлены траверсы 6. Внутри траверс крепится груз 7 с удельным весом, больщим, чем у материала, из которого изготовлены траверсы. В рез льтате этого центры тяжести траверс 6 смещены относительно осей 5. Две противоположные поверхности траверс 6 снабжены зеркально расположенными под углом к продольной оси конвейера рифлями 8 и 9, причем этот угол выполнен также уменьшающимся в направлении сбрасывания пиломатериалов. Траверсы 6 выполнены в виде призм. Устройство содержит также направляющие, состоящие по длине из двух частей 10 и 11. Часть 11, примыкающая к ведомым звездочкам транспортера, установлена с возможностью вертикального перемещения посредством дрввода 12. На оси 13 ведомых звездочек 14 транспортера 4 смонтирован диск 15, который может быть установлен мак неподвижно, так и свободно. При неподвижно установленном диске

15 исключается проскальзывание траверс по его (поверхности. Наружный диаметр диска равен расстоянию между траверсами рабочей и холостой ветвей транспортера.

С целью яредотвращения одновременного выхода сжатого воздуха из отверстий 2 и 3 упора 1 предусмотрена установка специального блокировочного устройства 16, например распределителя типа 2

БГ 73-2 (фиг. 5). Сжатый воздух подается от источника сжатого воздуха-компрессора (не показан) по трубопроводу 17,.который сн1абжен венп-илем (не показан) для его перекрывания и открывания. В крайнем правом положении плунжера 18 распределителя 16 воздух поступает в отверстия 3 (фиг. 5), а в крайнем левом положении - в отверстия 2 упора. Перемещение плунжера 18 в правое положение осуществляется электромагнитом 19, возврат в исходное левое положение - пружиной 20.

Устройство работает следующим обра30LM.

Для сбрасывання груза вправо (фиг. I) к системе сжатого воздуха подсоединены отверстия 2, к оторые в результате этого становятся рабочими (плунжер 18 - в левом положении), а подвижная часть паправляющих 11 с помощью привода 12 опущена вниз (фиг. 3).

Траверсы 6 распоЛ|Ожены так, что их центры тяжести лежат ниже осей 5. На |ведомых звездочк1ах происходит разворот

траверс на 180°, так как их свободному вращению вокруг осей 5 препятствует диск 15. После схода ведомых звездочек 14 траверсы вновь разворачиваются центрами тяжести вниз (так как опущенная подвижная

часть направляющих 11 не препятствует их развороту), 1П:Опадают на неиодвижную часть 10 направляющих и движутся по ним, увлекаемые цепями транспортера 4. Пиломатериал поступает на транспортер

и перемещается в продольном направлении до упора (пластины 1). При подходе к скорость пиломатериала, на nepe iний конец которого начинают воздействовать встречно направленные струи сжатого

воздуха, плавно гасится, так что не происходит удара пиломгатериала об упор. Движение пиломатериала в пр-одольном направлении прекращается, и он, в результате взаимодействия с наклонными рифлями

продолжающих движение траверс и выходящими из отверстий 2 струями воздуха, смещается в поперечном направлении и сбрасывается с перегружателя вправо. Наклон отверстий 2 к продольной оси перегружателя приводит к появлению поперечной составляющей скорости воздуха у поверхности пластины 1, направленной вправо. Эта поперечная составляющая сообщает торцу доски также поперечное движение вправо, облегчая тем самым сброс

доски, в результате леременного угла наклона рифлей траверс 6 и осей отверстий в пластине 1, уименьшающегося в направленин сброса пиломатериалов, обеспечивается уменьшение скорости их поперечного смещения по мере приближения к месту сброса, что приводит (практи1ческн - полностью) к выравниванию косо расположенных пнламатериалов к моменту их сброса с .перегружателя. Для сбрасывания груза влево от системы сжатого воздуха отсоединяют отверстия 2 и подсоединяют к ней отверстия 3 (путем леремещения плунжера 18 в правое лоложепие). Приводом 1,2 нодни.мают подвижную часть направлйющих 11 в верхнее положение (фиг. 4). Пойте схода с ведомых звездочек и с диска 15 траверсы подхватываются направляющими 11, затем - 10 и в развернутом положении (центром тяжести кверху) движутся по ним. Рабочая ловерхность траверс меняется, рифли оказываются наклоненными в другую сторону (фиг. 2), направление сбрасывания также изменяется. В остальном процесс сброса происходит аналогично в ышеаписаннаму.

Изо/бретение позволяет исключить ударную нагрузку на упор и трение между торцом пиломатериала и поверхностью упора. Устранение у1Ц1арной нагрузки повытает срок службы устройства, уменьшает затраты на ремонт и обслужи1вание. Кроме того, предотвращаются случаи появления трещин, сколов и отщепов у пиломатериалов, могущих возникуть в результате ударов об упор, тем самым предупреждается понижение их сортности и воз1можные потери в результате этого. Устранение трения торца пиломатериала об упор предотвращает перекос пиламатериаЛ10В при их поперечном перемещении, а также необходимость ручнюй работы по их выравниванию. Более того, уже перекошенные пиломатериалы, поступив на устройство, практически полностью выравниваются к моменту их сброса (благодаря уменьшающемуся углу накшона осей отверстий к продольной оси устройства). Неподвижная установка упора с двумя система1ми отверстий исключает надобность в приводе поворота упора и шарнирном его креплении, что упрощает конструкцию Зстройства и стоимость его изготовления.

Формула изобретения

1

1.Перегрузочное устройство для длинномерных грузов, включающее упор и подающий конвейер с опорными элементами, отличающееся тем, что, с целью повышения эффективности работы устройства путе1М исклк чения ударной нагрузки на упор и устранения трения торца груза о иоверхность упора, упор выполнен с отверстиями, сообщенными с источником сжатого воздуха.

2.Устройство по п. 1, о т л и ч а ю щ е ес я тем, 1ЧТО оси отверстий расположены под углом к продольной оси подающего конвейера.

3.Устройство по пп. 1 и 2, отл и ч а ющ е е с я тем, что, с целью обеспечения выравнивания косо расположенных грузов при сбросе их с перегружателя, углы наклона осей отверстий к продольной оси подающего конвейера вьтолнены переменными, уменьшающимися 3 направлении сброса грузов.

4.Устройство ло пп. 1-3, отличающееся тем, что упор смонтирован перпендикулярно к продольной оси подающего конвейера и выполнен с дополнительными отверстиями, сообщенными с источником сжатого воздуха и наклоненными в сторону, противоположную наклону основных отверстий.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельсл-во СССР № 418401, кл. В 65 G 47/54, 1972.

2.Авторское свидетельство СССР № 707867, кл. В 65 G 47/38, 1977 (прототип) .

XWAVAVy

ЯЦЩИ. Ц Г Ц ;

C cf/m/i/ t ffsAv

ДР

Vi

1ГЛ ж

7

Щ

.T ffSfff

,... ,.,

:.Д Д1-Д11,

„uLilii

STrr/; fi7T

П LJj I : I I I i I i I

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухсторонний перегружатель пиломатериалов | 1980 |

|

SU927674A1 |

| Перегрузочное устройство | 1977 |

|

SU707866A1 |

| Перегружатель пиломатериалов | 1980 |

|

SU872260A1 |

| Перегружатель | 1976 |

|

SU694368A1 |

| Перегружатель материалов (его варианты) | 1983 |

|

SU1093659A1 |

| Перегружатель пиломатериалов | 1982 |

|

SU1070091A1 |

| Двухсторонний перегружатель материалов | 1986 |

|

SU1373649A1 |

| Устройство инженера С.Б.Годзданкера для перемещения и сбрасывания материалов ПМГ-86 | 1986 |

|

SU1346534A1 |

| Ролик рольганга в перегружателе пиломатериалов | 1980 |

|

SU925808A1 |

| Перегружатель пиломатериалов | 1986 |

|

SU1339015A2 |

L

A,

lmAiiija. - . 8

mmrnm

П

7

г.7

MilП

.,|| I;

l 1 1ТГТТП ГГГ1

Z I I I I / / .J.±j-(J..L±.

I i iI j

I j rv7CV 7iv 4 vVv7WV V Л

I .. , ,-h- i

u/-1л л y. ЛЛ ЛЛЛАЛГ.ЛЛЛ.Д A.j

&уг.2

/I- у

б-ff

.З

v1

геЛ

Nfe

1 C-ffff/77a/i

Л77 l/C/77ffV/if fff

X

Авторы

Даты

1982-09-07—Публикация

1980-07-10—Подача