(5) ДВУХСТОРОННИЙ ПЕРЕГРУЖАТЕЛЬ ПИЛОМАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Перегрузочное устройство для длинномерных грузов | 1980 |

|

SU956386A1 |

| Двухсторонний перегружатель материалов | 1986 |

|

SU1373649A1 |

| Перегружатель пиломатериалов | 1980 |

|

SU872260A1 |

| Перегружатель пиломатериаловС.б.гОдздАНКЕРА | 1973 |

|

SU808270A1 |

| Перегружатель пиломатериалов | 1986 |

|

SU1339015A2 |

| Устройство инженера С.Б.Годзданкера для перемещения и сбрасывания материалов ПМГ-86 | 1986 |

|

SU1346534A1 |

| Устройство для браковки пиломатериалов | 1978 |

|

SU869857A2 |

| Устройство для разборки пиломатериалов | 1985 |

|

SU1261866A1 |

| Перегрузочное устройство | 1980 |

|

SU906855A1 |

| Устройство для укладки досок в пакет | 1989 |

|

SU1728104A1 |

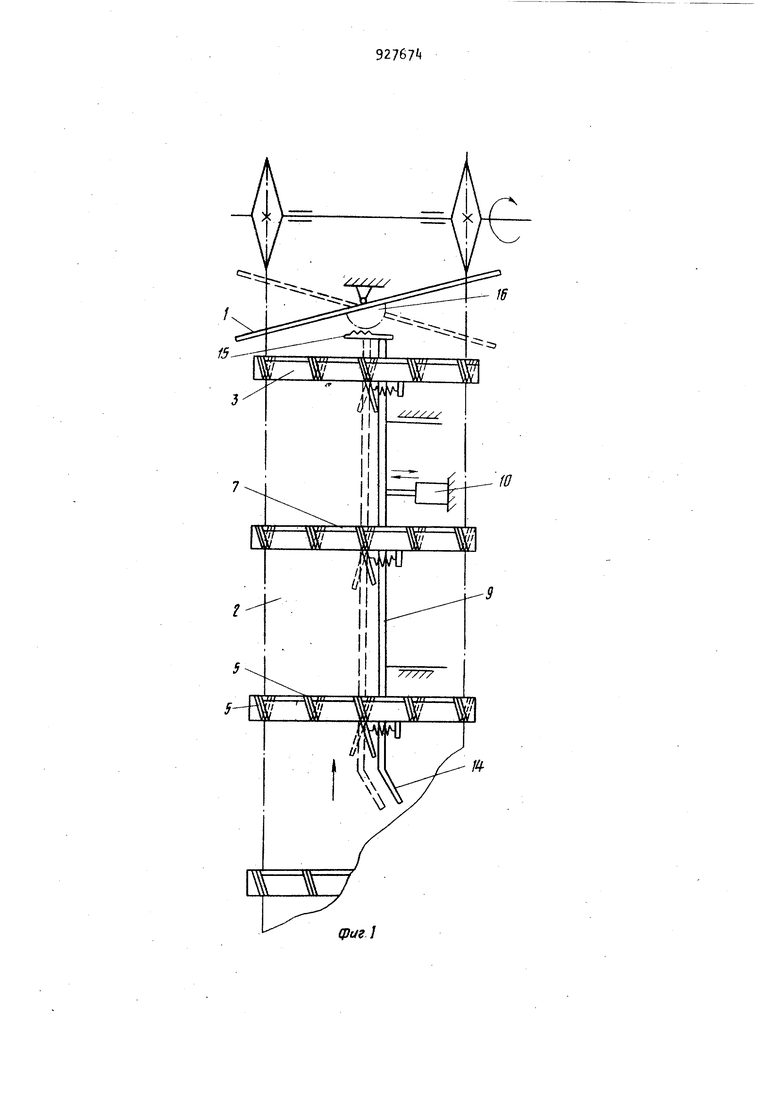

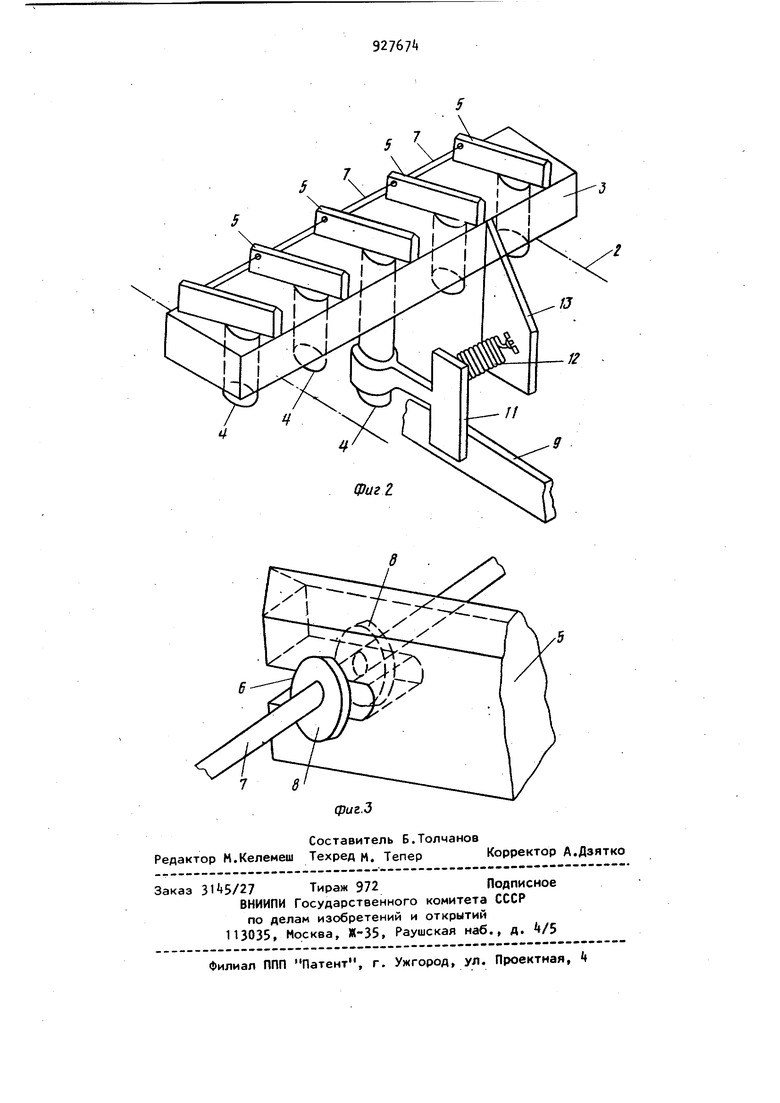

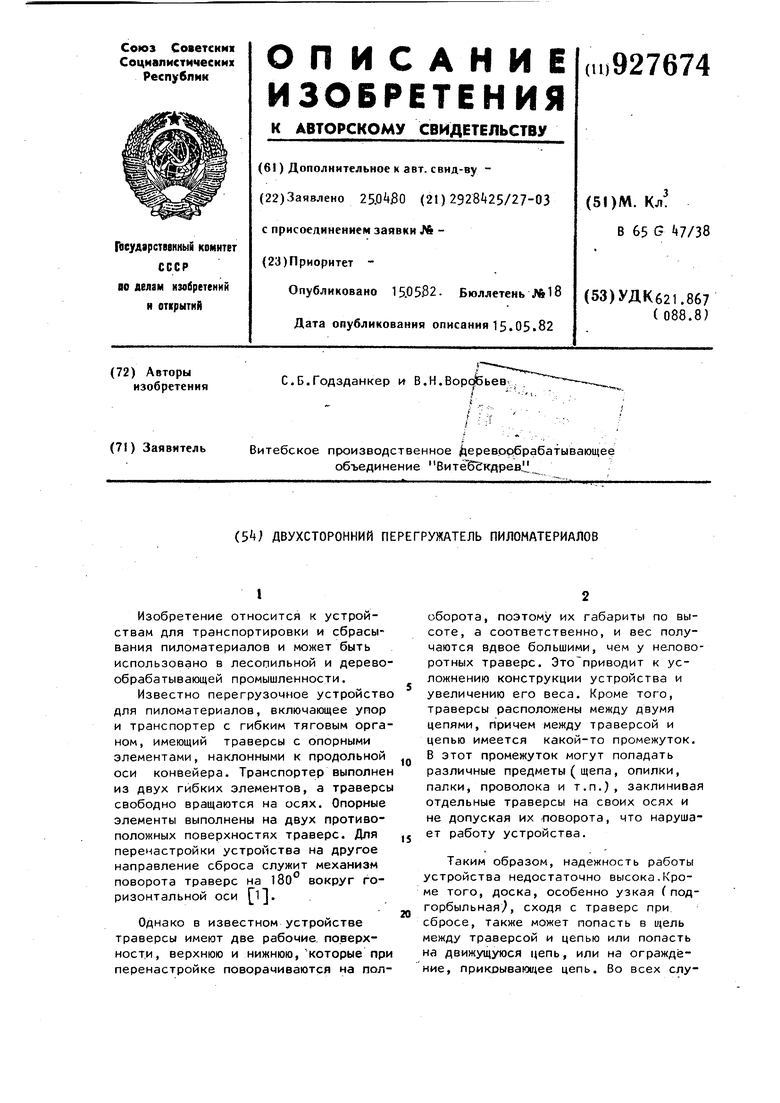

Изобретение относится к устройствам для транспортировки и сбрасывания пиломатериалов и может быть использовано в лесопильной и деревообрабатывающей промышленности. Известно перегрузочное устройство для пиломатериалов, включающее упор и транспортер с гибким тяговым органом, имеющий траверсы с опорными элементами, наклонными к продольной оси конвейера. Транспортер выполнен из двух гибких элементов, а траверсы свободно вращаются на осях. Опорные элементы выполнены на двух противоположных поверхностях траверс. Для перенастройки устройства на другое направление сброса служит механизм поворота траверс на вокруг горизонтальной оси 1. Однако в известном устройстве траверсы имеют две рабочие, поверхности, верхнюю и нижнюю, которые при перенастройке поворачиваются на полоборота, поэтому их габариты по высоте, а соответственно, и вес получаются вдвое большими, чем у неповоротных траверс. Это приводит к усложнению конструкции устройства и увеличению его веса. Кроме того, траверсы расположены между двумя цепями, причем между траверсой и цепью имеется какой-то промежуток. В этот промежуток могут попадать различные предметы ( щепа, опилки, палки, проволока и т.п.) заклинивая отдельные траверсы на своих осях и не допуская их поворота, что нарушает работу устройства. Таким образом, надежность работы устройства недостаточно высока,Кроме того, доска, особенно узкая ( подгорбыльная, сходя с траверс при сбросе, также может попасть в щель между траверсой и цепью или попасть а движущуюся цепь, или на ограждеие, прикоываюи ее цепь. Во всех случаях сброс доски с устройства не завершен и нужны дополнительные усилия для переноса доски на последующий механизм. Это также приводит к снижению надежностиработы устройства. Необходимость в расположении цепей по бокам от поворотных траверс увеличивает, в какой-то мере, габариты устройства по ширине. И, наконец, упор в известном устройстве должен иметь свой отдельный привод поворота вокруг вертикальной оси, чт усложняет конструкцию устройства. Итак, сложность конструкции (удвоенная против обычного высота траверс, отдельный привод у упора7, недостаточная надежность в работе (возможность заклинивания траверс на осях, возможные случаи попадания досок в просвет между траверсой и цепью, зависание их на ограждениях цепей), увеличенные габариты устройства по ширине из-за бокового расположения цепей по отношению к траверсам - все это является недостатками известного перегрузочного устройства, снижающими эффективность его работы. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является двухсторонний перегружатель пиломатериалов, включающий поворотный упор, транспортер с гибким тяговым органом, на котором смонтированы траверсы с опор ными элементами в виде рифлей, и механизм для перенастройки опорных элементов на другое направление сбра сывания, выполненный в виде подвижной от привода копирной линейки 2J Недостаток данного перегружателя заключается в том, что траверсы расположены между цепями. В промежутки между цепями и траверсами нередко попадают различные предметы, а именно проволока, щепа, опилки, обрезки и т.п., и сами доски, особенно узкие что приводит к закличиванию траверс нарушению р.аботы устройства и может явиться причиной простоя оборудования, кроме того, траверсы опираются при своем движении рифлями на направ ляющие, что приводит к интенсивному износу рифлей в местах их контакта . с направляющими. Цель изобретения - повышение надежности в работе, уменьшение габаритов По ширине и увеличение срока службы. Поставленная цель достигается тем, что траверсы смонтированы на тяговом органе транспортера жестко и выполнены с отверстиями, а опорные элементы каждой траверсы снабжены естко связанными с ними пальцами, установленными в отверстиях траверсы, и шарнирно соединенной с пальцаи тягой, при этом один из опорных элементов имеет подпружиненный к траверсе рычаг, жестко смонтированный на его пальце, а копирная линейка установлена с возможностью горизонтального перемещения и взаимодействия с подпружиненным к траверсе рычагом . Кроме того, поворотный упор кинематически связан с механизмом для перенастройки опорных элементов на другое направление сбрасывания. На фиг. 1 изображен предполагаемый перегружатель, вид сверху; на фиг. 2 - отдельно траверса в аксонометрии; на фиг. 3 - часть опорного элемента в аксонометрии. Перегружатель содержит поворотный вокруг вертикальной оси упор 1 и транспортер 2 с гибким тяговым органом, на котором закреплены траверсы 3. В траверсах выполнены вертикально отверстия, в которых смонтированы с возможностью поворота пальцы 4,жестко соединенные с опорными элементами ( рифлями ) 5. Элементы 5 могут поворачиваться вокруг вертикальных осей. Крайние положения элементов 5 являются их рабочими. В этих положениях они расположены под углом к направлению транспортирования. Элементы 5 имеют пазы 6, сквозь которые проходит тяга 7. На тяге 7 с обеих сторон от элементов 5 закреплены упоры 8. Такое выполнение обеспечивает кинематическую связь всех элементов 5 в одну систему, в результате чего поворот хотя бы одного элемента 5 вызывает такой же поворот и всех остальных элементов 5. Один из пальцев ( на фиг. 2 средний)связан с имеющимся в перегружателе механизмом поворота элементов 5. Этот механизм поворота содержит копирную линейку 9,соединенную с приводом 10 ее перемещения в поперечном направлении. Линейка 9 взаимодействует с рычагом 11, жестко соединенным с упомянутым пальцем Ц опорного элемента 5 ( у нас среднего, фиг. 2). Рычаг П. подпружинен пружиной 12 относительно косын ки 13, приваренной к траверсе 3. Передний по ходу движения участок линейки 9 имеет направляющий скос Vk для захода рычага 11. Упор 1 кинематически связан с механизмом поворота. Для этого упор 1 жестко соединен с зубчатым сектором 15, а линейка 9 с зубчатой рейкой 16, находящейся в зацеплении с сектором 15. Это позволяет поворачивать упор одновременно с поворотом элементов 5 и фиксировать его в этом положении. Перегружатель работает следующим образом, В исходном положении линейка 9 находится в правом положении (фиг.1) рычаги 11 притянуты пружинами 12 к косынкам 13- Перегружатель настроен для сброса пиломатериалов влраво. Пиломатериал поступает на траверсы 3 транспортера 2 и перемещается тран спортером 2 до упора 1. После этого движение пиломатериал в продольном .направлении прекращается, и в резуль тате взаимодействия с опорными элементами 5, продолжающими двигаться вместе с траверсами, пиломатериал сбрасывается вправо. Для сбрасывания пиломатериала вле во включают привод 10, перемещающий линейку 9 в левое положение {пунктир на фиг.1). Линейка 9 при этом, взаи-модействуя с рычагами 11, поворачивает их по часовой стрелке, если смотреть сверху С фиг. 2). Вместе с рычагами 11 пальцами k поворачиваются средние опорные элементы, а от них - через тяги 7 упорами 8 - и все остальные опорные элементы 5. Таким образом, опорные элементы 5 развернуты в новое положение. После схода с линейки 9 пружины 12 заставляют разворачиваться элементы 5 в прежнее положение, однако при заходе на направляющий скос И линейки 9 рычаги 11, взаимодействуя с этим скосом 14, вновь поворачиваются в нужное положение и далее перемещаются по прямолинейному участку линейки 9 в этом положении. Перемещение линейки 9 в левое положение одновременно-приво9| дит и к развороту упора 1, связанного с линейкой 9 реечной передачей 15 16. Перегружатель настроен для сброса -пиломатериалов влево Предлагаемый перегружатель обладает надежностью работы, небольшими габаритами по ширине и позволяет увеличить срок службы. Формула изобретения 1.Двухсторонний перегружатель пиломатериалов, включающий поворотный упор, транспортер с гибким тяговым органом, на котором смонтированы траверсы с опорными элементами в виде рифлей, и механизм для перенастройки опорных элементов на другое направление сбрасывания, выполненный в виде подвижной от привода копирной линейки, отличающий с я тем, что, с целью повышения надежности в работе, уменьшения габаритов по ширине и увеличения срока службы, траверсы смонтированы на тяговом органе транспортера жестко и выполнены с отверстиями, а опорные элементы каадой траверсы снабжены жестко связанными с ними пальцами, установленными в отверстиях траверсы, и шарнирно соединенной с пальцами тягой, при этом один из опорных элементов имеет подпружиненный к траверсе рычаг, жестко смонтированный на его пальце, а копирная линейка установлена с возможностью горизонтального перемещения и взаимодействия с подпружиненным к траверсе рычагом. 2.Перегружатель по п.1, о т личак)щийся тем, что поворотный упор кинематически связан с механизмом для перенастройки опорных элементов на другое направление сбрасывания. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 6i(9638, кл. В 65G 47/38, 1276. 2.Авторское свидетельство СССР fP 707867, кл. В 65 О 7/38, 1977 (прототип.

фиг 1

Авторы

Даты

1982-05-15—Публикация

1980-04-25—Подача