(54) ПЕРЕГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Перегрузочное устройство | 1977 |

|

SU707866A1 |

| Перегрузочное устройство для длинномерных грузов | 1980 |

|

SU956386A1 |

| Перегрузочное устройство | 1977 |

|

SU707867A1 |

| Тележечный конвейер | 1983 |

|

SU1087432A1 |

| Перегрузочное устройство | 1976 |

|

SU649638A1 |

| Подвеска с замковым механизмом для тягового органа конвейера | 1985 |

|

SU1350081A1 |

| Устройство для перегрузки изделий | 1983 |

|

SU1181968A1 |

| Устройство для передачи груза с одного конвейера на другой, расположенный под углом к первому | 1988 |

|

SU1565784A1 |

| Двухсторонний перегружатель пиломатериалов | 1980 |

|

SU927674A1 |

| САМООЧИЩАЮЩИЙСЯ КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279393C1 |

Изобретение относится к транспортным устройствам и может быть применено для перегрузки пиломатериалов при подаче их от лесопильных рам на сортплощадку. к обрезным и торцовочным станкам.

Известно перегрузочное устройство для длинномерных грузов, включающее упор, конвейер с гибким тяговым органом, с которым щарнирно соединены опорные эле.менты в виде призм с зеркально расположенными рифлями и со смещенными относительно щарниров центрами тяжести, и механизм поворота опорных элементов на 180° 1.

Недостатком устройства является необходимость применять для с.мещения центра тяжести опорного элемента относительно шарнира дополнительные средства, а также расположение опорных элементов между цепями конвейера.

Наиболее близким по технической сущности и достигаемому результату является усройство, включающее упор, конвейер с гибким тяговым органом, с которым шарнирно соединены опорные элементы в виде призм с зеркально расположенными рифлями и с со смещенными относительно шарниров центрами тяжести, и механизм поворота опорных элементов на 180° 2.

Недостатками устройства являются следующие:

Значительная высота и вес опорных элементов, а также наличие двух систем рифлей усложняет конструкцию устройства. К усложнению ведет и необходимость искусственного смещения центра тяжести опорного элемента относительно шарнира, т. е. выполнение полости в опорном элементе и (5 засыпка в нее сыпучего материала.

опорных элементов увеличивает габариты устройства по ширине.

Цель изобретения - упрощение конструкции и повышение надежности работы.

Поставленная цель достигается тем, что шарниры, соединяющие опорные элементы с тяговым органом конвейера, расположены на боковой грани опорных элементов.

Кроме того, опорные элементы снабжены кулачками, укрепленными на боковой грани, имеющей шарниры, а механизм поворота опорных элементов выполнен в виде подвижной ПО вертикали от привода шины, установленной с возможностью взаимодействия с кулачками, и криволинейного копира, расположенного с возможностью взаимодействия со свободной от кулачков боковой гранью опорных элементов.

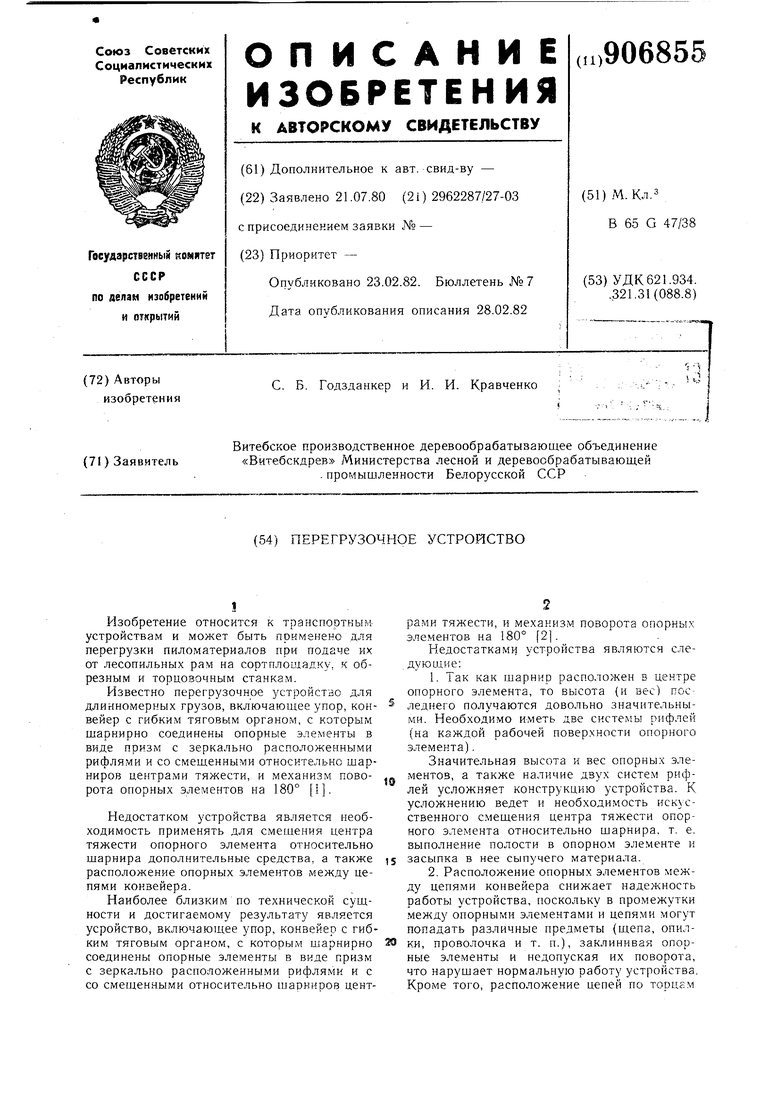

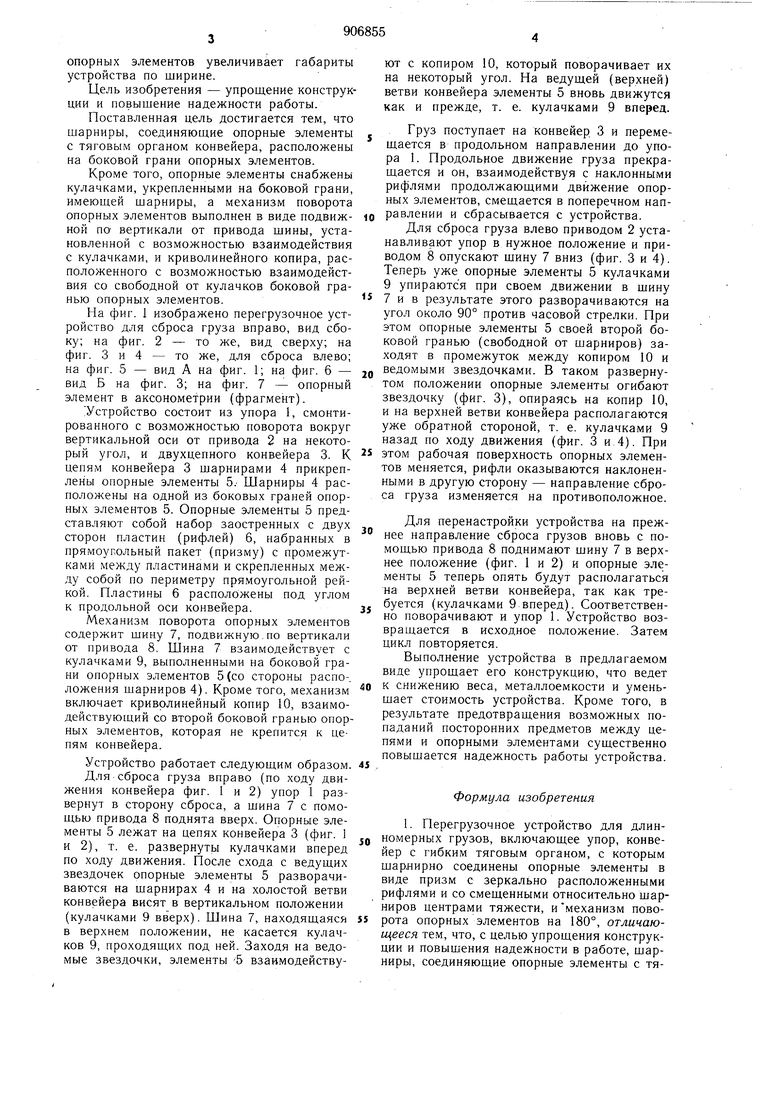

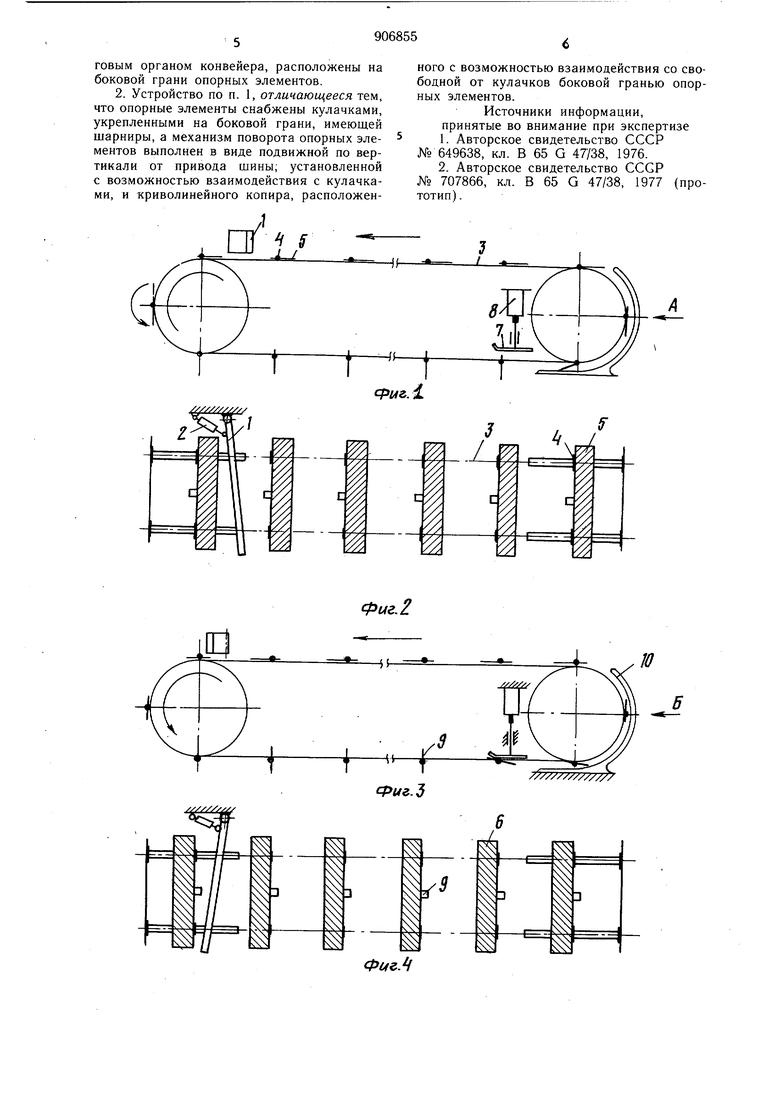

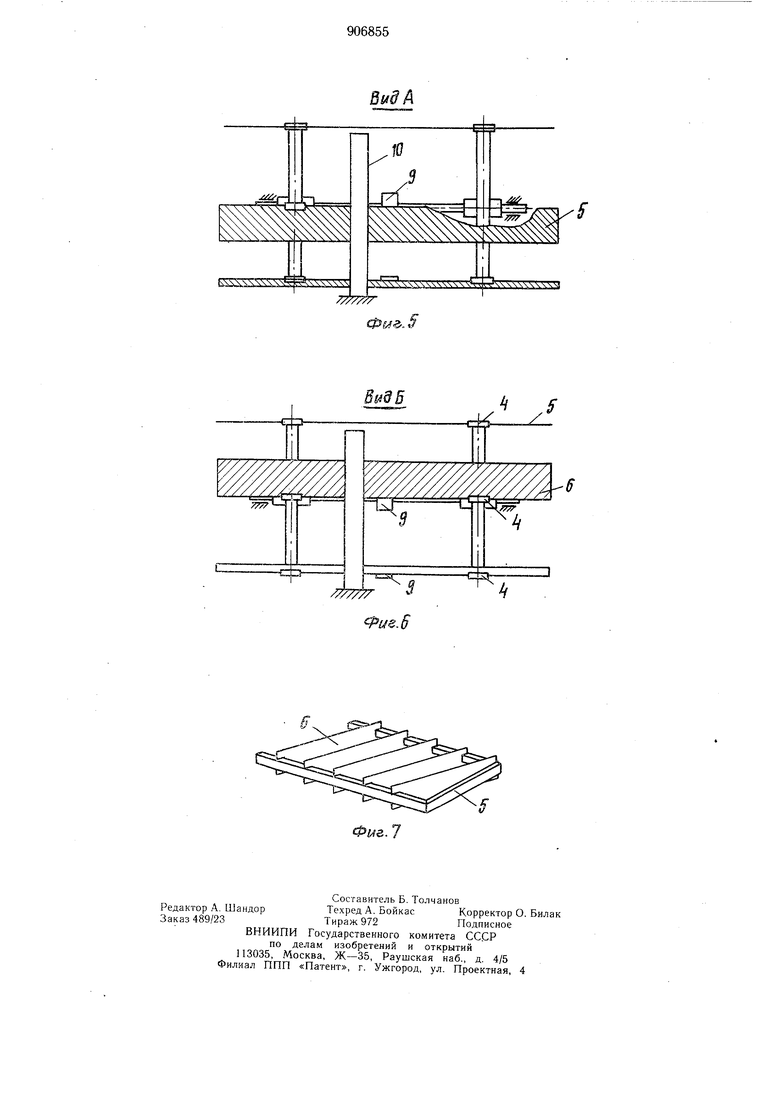

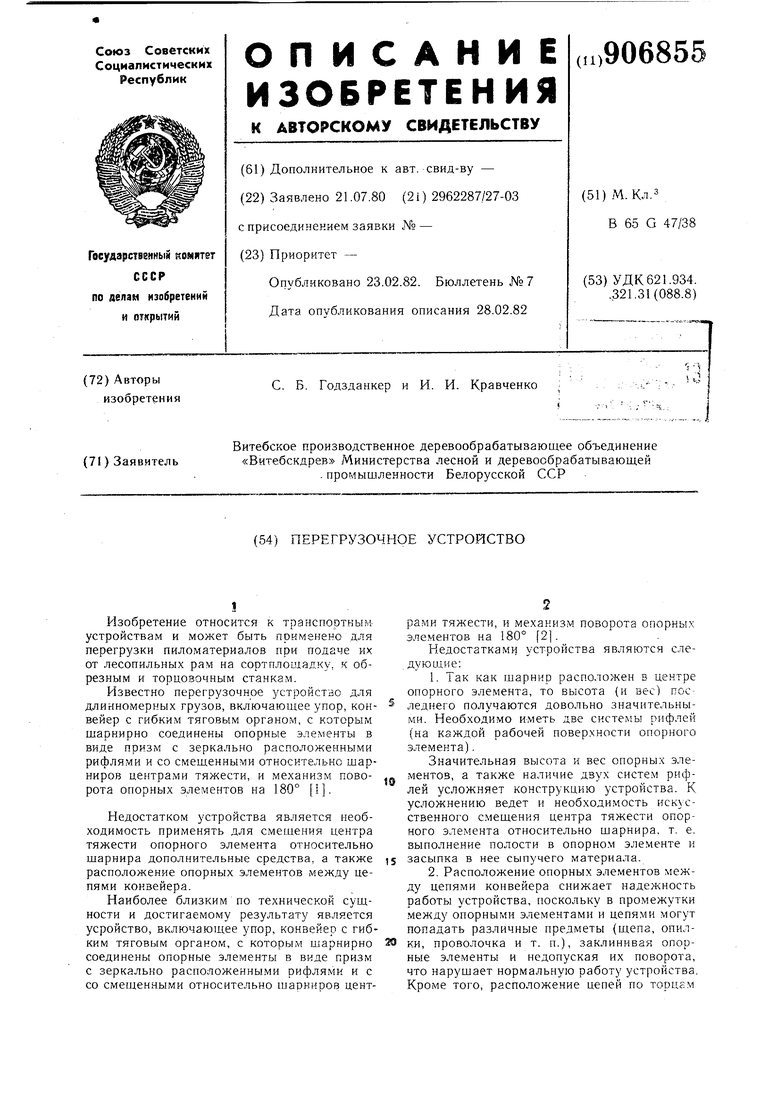

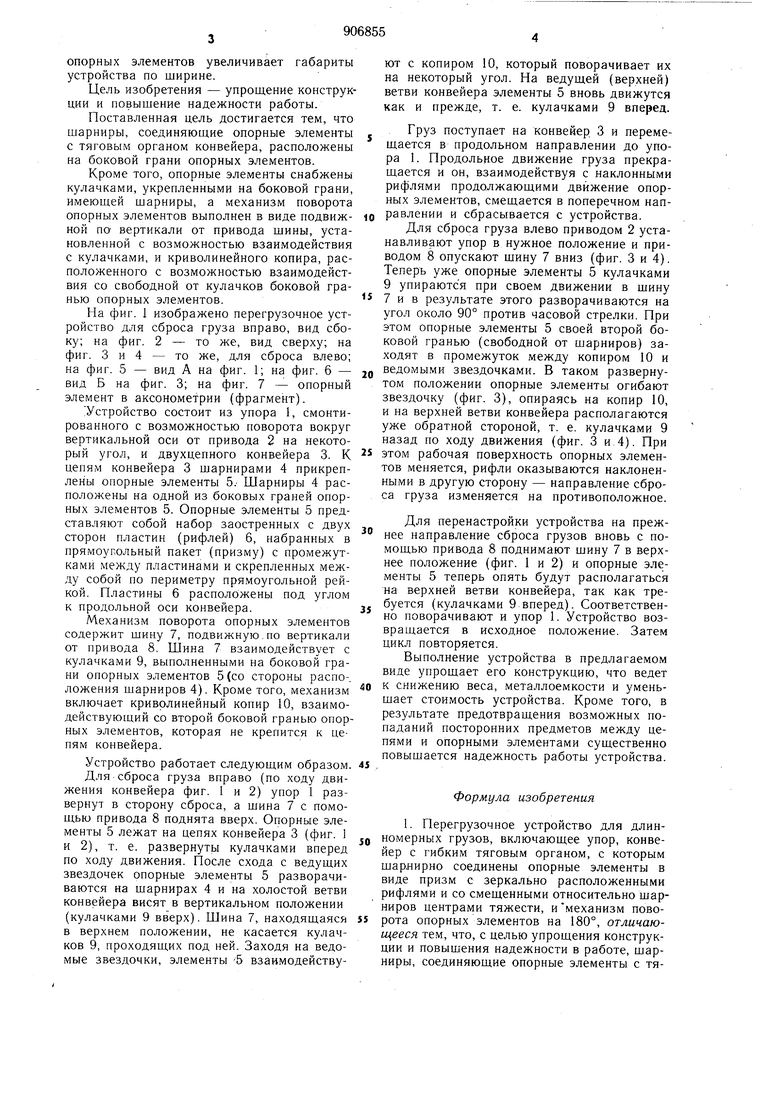

На фиг. 1 изображено перегрузочное устройство для сброса груза вправо, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 и 4 - то же, для сброса влево; на фиг. 5 - вид А на фиг. 1; на фиг. 6 - вид Б на фиг. 3; на фиг. 7 - опорный элемент в аксонометрии (фрагмент).

Устройство состоит из упора 1, смонтированного с возможностью поворота вокруг вертикальной оси от привода 2 на некоторый угол, и двухцепного конвейера 3. К цепям конвейера 3 шарнирами 4 прикреплены опорные элементы 5.- Шарниры 4 расположены на одной из боковых граней опорных элементов 5. Опорные элементы 5 представляют собой набор заостренных с двух сторон пластин (рифлей) 6, набранных в прямоугольный пакет (призму) с промежутками между пластинами и скрепленных между собой по периметру прямоугольной рейкой. Пластины 6 расположены под углом к продольной оси конвейера.

Механизм поворота опорных элементов содержит шину 7, подвижную.по вертикали от привода 8. Шина 7 взаимодействует с кулачками 9, выполненными на боковой грани опорных элементов 5 (со стороны распо-. ложения шарниров 4). Кроме того, механизм включает криволинейный копир 10, взаимодействующий со второй боковой гранью опорных элементов, которая не крепится к цепям конвейера.

Устройство работает следующим образом.

Для сброса груза вправо (по ходу движения конвейера фиг. 1 и 2) упор 1 развернут в сторону сброса, а шина 7 с помощью привода 8 поднята вверх. Опорные элементы 5 лежат на цепях конвейера 3 (фиг. 1 и 2), т. е. развернуты кулачками вперед по ходу движения. После схода с ведущих звездочек опорные элементы 5 разворачиваются на щарнирах 4 и на холостой ветви конвейера висят в вертикальном положении (кулачками 9 вверх). Шина 7, находящаяся в верхнем положении, не касается кулачков 9, проходящих под ней. Заходя на ведомые звездочки, элементы -5 взаимодействуЮТ с копиром 10, который поворачивает их на некоторый угол. На ведущей (верхней) ветви конвейера элементы 5 вновь движутся как и прежде, т. е. кулачками 9 вперед.

Груз поступает на конвейер 3 и перемещается в продольном направлении до упора 1. Продольное движение груза прекращается и он, взаимодействуя с наклонными рифлями продолжающими движение опорных элементов, смещается в поперечном направлении и сбрасывается с устройства.

Для сброса груза влево приводом 2 устанавливают упор в нужное положение и приводом 8 опускают щину 7 вниз (фиг. 3 и 4). Теперь уже опорные элементы 5 кулачками 9 упираются при своем движении в шину 7 и в результате этого разворачиваются на угол около 90° против часовой стрелки. При этом опорные элементы 5 своей второй боковой гранью (свободной от щарниров) заходят в промежуток между копиром 10 и ведомыми звездочками. В таком развернутом положении опорные элементы огибают звездочку (фиг. 3), опираясь на копир 10, и на верхней ветви конвейера располагаются уже обратной стороной, т. е. кулачками 9 назад по ходу движения (фиг. 3 и 4). При этом рабочая поверхность опорных элементов меняется, рифли оказываются наклоненными в другую сторону - направление сброса груза изменяется на противоположное.

Для перенастройки устройства на прежнее направление сброса грузов вновь с по.мощью привода 8 поднимают щину 7 в верхнее положение (фиг. 1 и 2) и опорные элементы 5 теперь опять будут располагаться на верхней ветви конвейера, так как требуется (кулачками 9 вперед). Соответственно поворачивают и упор 1. Устройство возвращается в исходное положение. Затем цикл повторяется.

Выполнение устройства в предлагаемом виде упрощает его конструкцию, что ведет к снижению веса, металлоемкости и уменьшает стоимость устройства. Кроме того, в результате предотвращения возможных попаданий посторонних предметов между цепями и опорными элементами существенно повышается надежность работы устройства.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

№ 707866, кл. В 65 G 47/38, 1977 (прототип).

фиг. 2

В Б

Авторы

Даты

1982-02-23—Публикация

1980-07-21—Подача