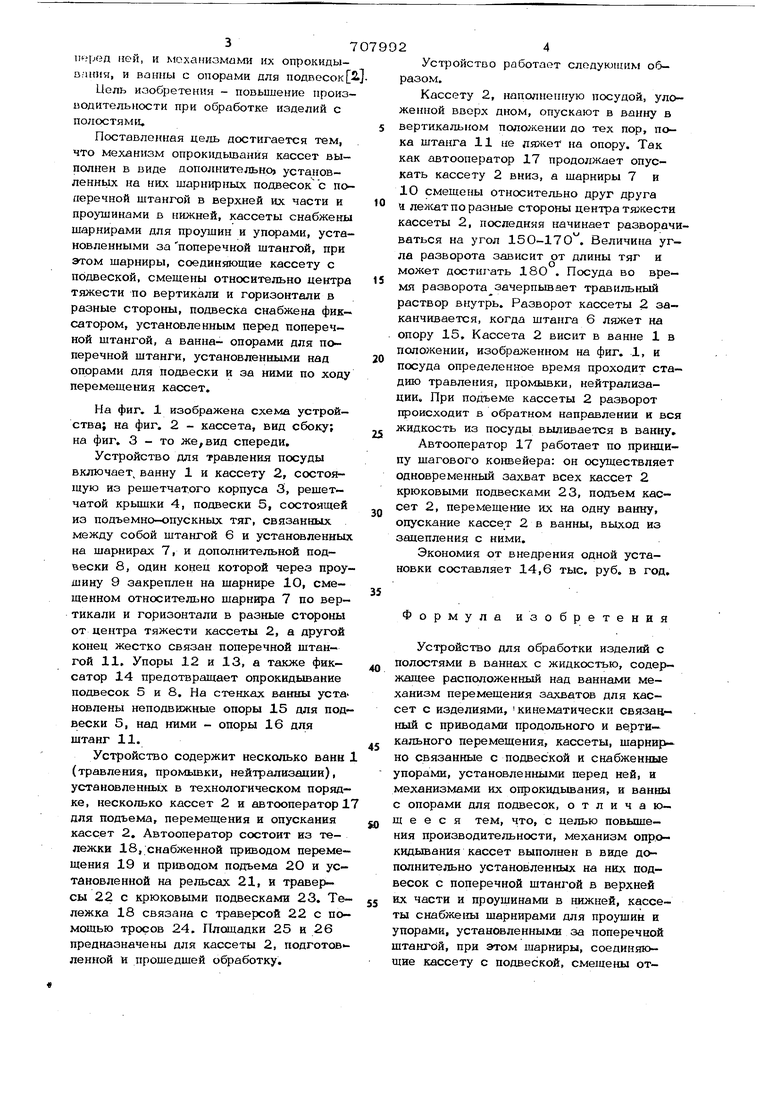

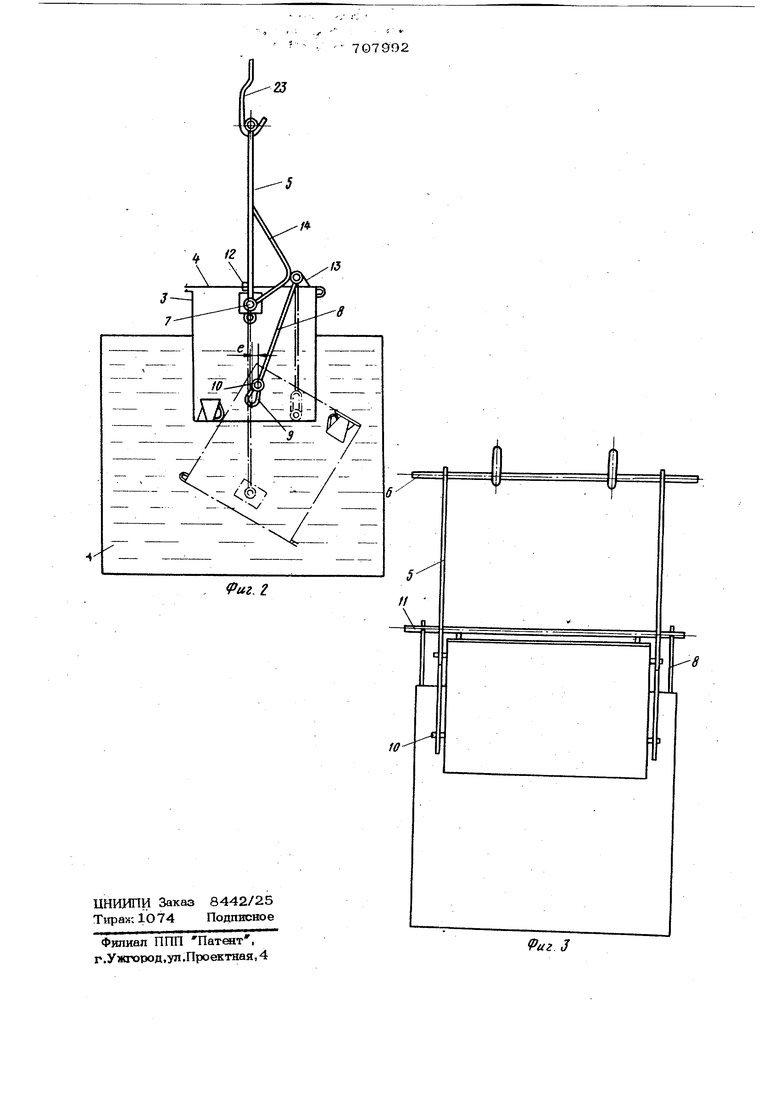

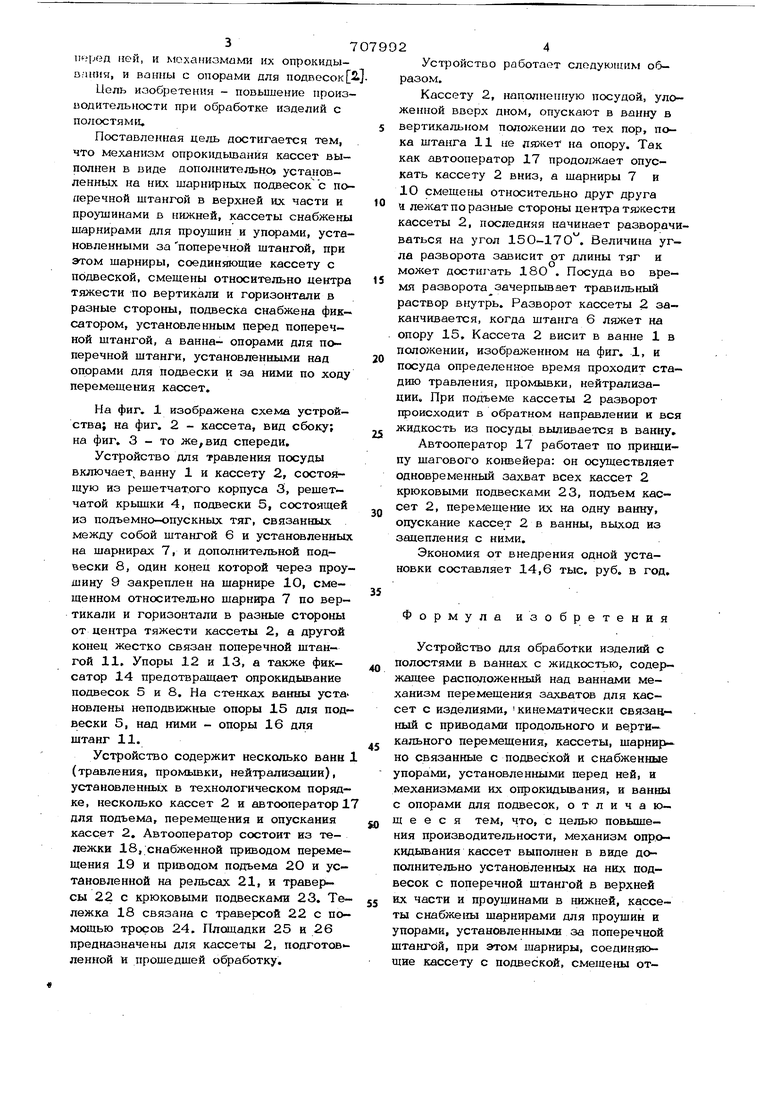

37 перед ней, и механизмами их опрокидыЗгишя, и ваииы с опорами для подвесокИ Цель изобретения - повышение производительности при обработке изделий с полостями, Поставленная цель достигается тем, что механизм опрокпдьшанйя кассет выполнен в виде дополнительно установленньи на них шарнирных подвесок с поперечной штангой в верхней их части и проушинами в нижней, кассеты снабжены шарнирами для проушин и упорами, установленными за поперечной штангой, при этом шарниры, соединяющие кассету с подвеской, смещены относительно центра тяжести по вертикали и горизонтали в разные стороны, подвеска снабжена фик сатором, установленным перед поперечной штангой, а ванна- опорами для поперечной штанги, установленными над опорами для подвески и за ними по ходу перемещения кассет. На фиг. 1 изображена схема устройства; на фиг. 2 - кассета, вид сбоку; на фиг. 3 - то спереди. Устройство для травления посуды включает ванну 1 и кассету 2, состоящую из решетчатого корпуса 3, решетчатой крьш1ки 4, подвески 5, состоящей из подъемно-опускных тяг, связанных между собой штангой 6 и установленных на шарнирах 7, и дополнительной подвески 8, один конец которой через проушину 9 закреплен на шарнире 10, смещенном относительно шарнира 7 по вертикали и горизонтали в разные стороны от центра тяжести кассеты 2, а другой конец жестко связан поперечной штангой 11, Упоры 12 и 13, а также фиксатор 14 предотвращает опрокидывание подвесок 5 и 8, На стенках ванны установлены неподвижные опоры 15 для подвески 5, над ними - опоры 16 для штанг 11. Устройство содержит несколько ванв (травления, промывки, нейтрализации), установленных в технологическом порядке, несколько кассет 2 и автооператор 1 для подъема, перемещения и опускания кассет 2. Автооператор состоит из тележки 18, снабженной приводом перемещения 19 и пр шодом подъема 2О и установленной на рельсах 21, и траверсы 22 с крюковыми подвесками 23. Тележка 18 связана с траверсой 22 с помощью тросов 24. Площадки 25 и 26 предназначены для кассеты 2, подготоВ ленной и прошедшей обработку. 2 Устройство работает следующим образом. Кассету 2, наполнепггую посудой, уложенной вверх дном, опускают в ванну в вертикальном положении до тех пор, пока штанга 11 не на опору. Так как автооператор 17 продолжает опускать кассету 2 вниз, а шарниры 7 и 10 смещены относительно друг друга U леисат по разные стороны центра тягкести кассеты 2, последняя начинает разворачиваться на угол 150-170. Величина угла разворота зависит от длины тяг и может достигать 18О . Посуда во время разворота зачерпывает травильный раствор внутрь. Разворот кассеты 2 заканчивается, когда щтанга 6 ляжет на опору 15. Кассета 2 висит в ванне 1 в положении, изображенном на фиг. 1, и посуда определенное время проходит стадию травления, промывки, нейтрализации. При подъеме кассеты 2 разворот происходит в обратном направлении и вся жидкость из посуды выливается в ванну. Автооператор 17 работает по принципу шагового конвейера: он осуществляет одновременный захват всех кассет 2 крюковыми подвесками 23, подъем кассет 2, перемещение их на одну ванну, опускание кассет 2 в ванны, выход из зацепления с ними. Экономия от внедрения одной установки составляет 14,6 тыс. руб. в год. Ф ормула изобретения Устройство для обработки изделий с полостями в ваннах с жидкостью, содержащее расположенный над ваннами механизм перемещения захватов для кассет с изделиями,кинематически связан- юый с приводами продольного и вертикального перемещения, кассеты, шарни{ но связанные с подвеской и снабженные упорами, установленными перед ней, и механизмами их опрокидьшания, и ванны с опорами для подвесок, о т л и ч а ю- щ е е с я тем, что, с целью повышения производительности, механизм опр.окидьтания кассет выполнен в виде дополнительно установленных на них подвесок с поперечной щтангой в верхней их части и проушинами в нижней, кассеты снабжены щарнирами для проушин и упорами, установленными за поперечной штангой, при этом шарниры, соединяющие кассету с подвеской, смещены относительно ее центра тяжести по вертикали и горизонтали в разные стороны, подвеска снабжена фиксатором, установленным перед поперечной штангой, а ванна - опорами для поперечной штанги, установленными над оп(Ч)ами для подвески и за ними по ходу перемещения {сассет.

Источники информации, принятые во внимание при экспертизе

1.Савченко В. И. Технология эмалирования и оборудование эмалировочных цехов. М., Металлургиздат, 1961, с. 317.

2.Авторское свидетельство СССР N9 101О41, кл. С 23 Q 5/О4, 1954 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для жидкостной обработки полых деталей | 1987 |

|

SU1477790A1 |

| Холодильник для слябов и листового проката | 1982 |

|

SU1058656A1 |

| Устройство для химической обработки изделий | 1989 |

|

SU1723198A1 |

| Устройство для охлаждения изделий | 1982 |

|

SU1046304A1 |

| Линия для химической и гальванической обработки деталей | 1983 |

|

SU1125301A1 |

| Устройство для электрохимической обработки изделий сложной объемной формы | 1989 |

|

SU1675402A1 |

| Устройство для гальванической обработки изделий с полостями | 1982 |

|

SU1092219A1 |

| Автооператор для гальванических линий | 1983 |

|

SU1138369A1 |

| Динамический гаситель колебаний | 1982 |

|

SU1063959A1 |

| Подвеска грузонесущего конвейера | 1978 |

|

SU839891A1 |

fS f82017

Риг. 2

ft

Л

Авторы

Даты

1980-01-05—Публикация

1972-10-06—Подача