(54) СИСТЕМА СМАЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Реле контроля подачи | 1981 |

|

SU976213A1 |

| МОБИЛЬНЫЙ ИМПУЛЬСНЫЙ ПИТАТЕЛЬ | 2003 |

|

RU2245485C1 |

| Импульсный питатель | 1990 |

|

SU1781502A1 |

| Гидравлическое питающее устройство для импульсной смазочной системы | 1981 |

|

SU1027435A1 |

| Импульсная смазочная система | 1991 |

|

SU1794224A3 |

| РЕГУЛИРУЕМЫЙ РАЗГРУЗОЧНЫЙ КЛАПАН | 2000 |

|

RU2202725C2 |

| Устройство контроля подачи смазочного материала | 1980 |

|

SU943475A1 |

| Импульсный питатель | 1980 |

|

SU1048236A1 |

| Импульсный питатель | 1980 |

|

SU1048235A1 |

| ИМПУЛЬСНЫЙ СМАЗОЧНЫЙ ПИТАТЕЛЬ | 1991 |

|

RU2020370C1 |

1

Изобретение относится к смазочиым системам и может быть использовано для смазки стаиков, кузнечно-прессового оборудования и других машин и механизмов.

Известны смазочные системы, включающие устройство подачи смазки, питатели и устройства контроля подачи, содержащие подпружиненный порщень и щток, расположенные в цилиндрической расточке корпуса с каналом подвода, соединенным трубопроводом с выходной полостью питателя, и с каналом отвода, и датчик электрической сигнализации 11 .

При прохождении смазочного материала от питателя к смазЬшаемой точке порщень движется и связанным с ним щтоком воздействует на микропереключатель, что позволяет вести дистанционный контроль за поступлением смазочного материала, а также использовать этот сигнал в электросхеме управления смазочной системой.

Недостатком известиой системы является то, что при применении в ее составе импульсных питателей (дозирующих устройств), в которых формирование дозы происходит благодаря разности площадей расточек корпуса под порщень и двойной клапан, в трубопроводе между питателем и устройством контроля появляется разрежение, что значительно снижает надежность работы системы.

Появление разрежения связано с тем, что в указанных питателях рабочий объем выходной йолости питателя (объем полости над поршнем, образующейся при перезарядке питателя) больще объема дозы, поступающей в эту полость из дозирующей полости питателя.

Целью настоящего изобретения является повыщение надежности системь смазки путем устранения разрежения в трубопроводе.

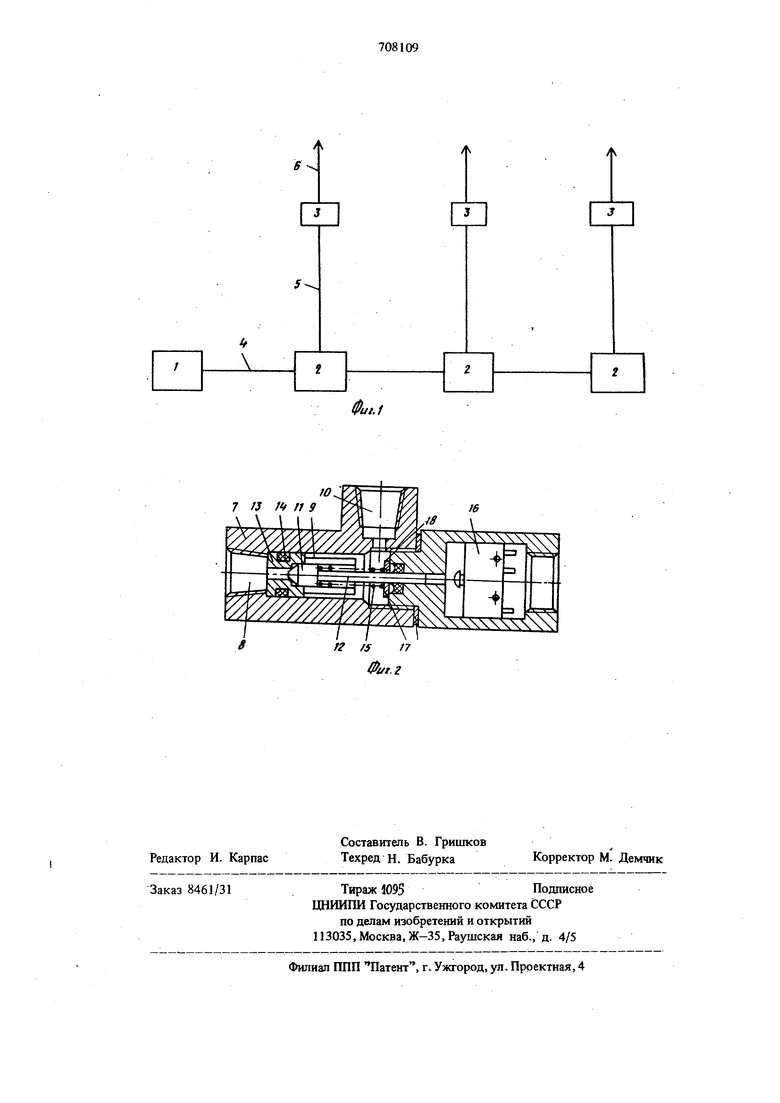

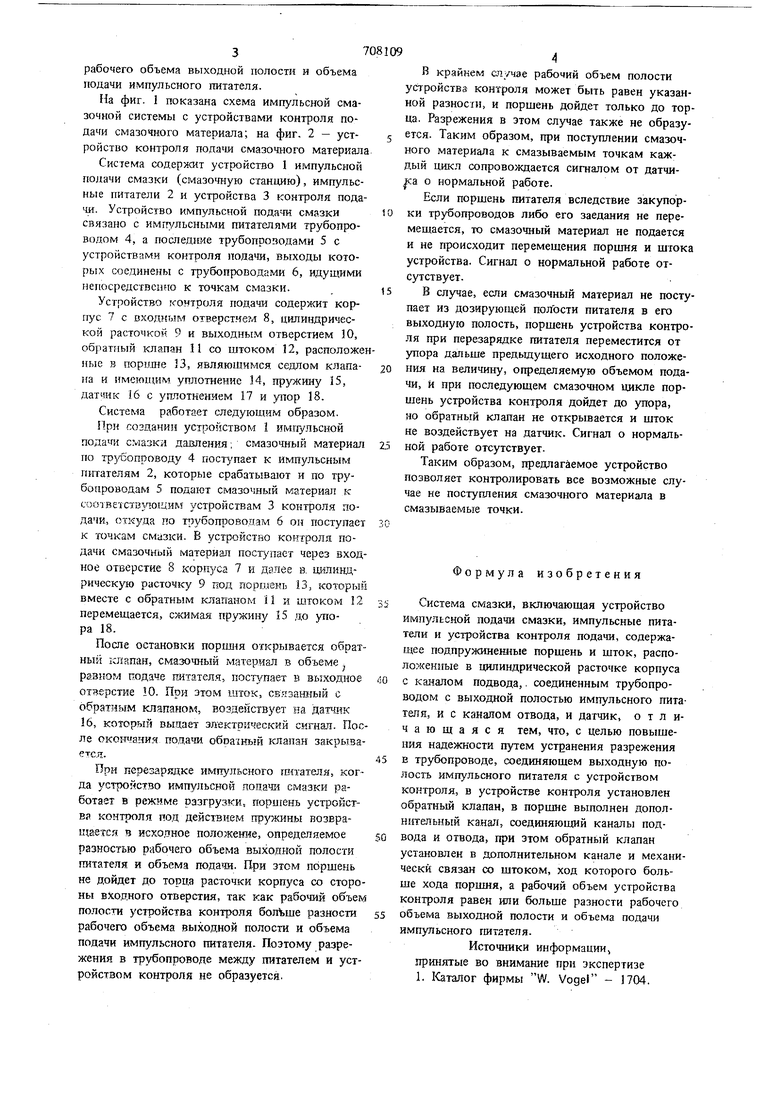

Поставленная цель достигается тем, что в устройстве контроля подачи смазочного материала установлен обратный клапан, в порщне вьшолнен дополнительный канал, соединяющий каналы подвода и отвода, при этом обратный . клапан установлен в дополнительном канале и механически связан со щтоком, ход которого больще хода порщня, а рабочий объем устройства контроля равен или больше разности 37 рабочего объема выходной полости и объема подачи импульсного питателя. На фиг. 1 показана схема импульсной смазочной системы с устройствами контроля подачи смазочного материала; на фиг. 2 - устройство контроля подачи смазочного материала Система содержит устройство 1 импульсной подачи смазки (смазочную станцию), импульсные питатели 2 и устройства 3 контроля подачи. Устройство импульсной подачи смазки связано с имгг/льсными питателями трубопроводом 4, а послед1ме трубопроводами 5 с устройствами контроля подачи, выходы которых соедине}гы с трубопроводами 6, идугцими непосредственно к точкам смазки. . Устройство контроля подачи содержит корпус 7 с входным отверстием 8, цилиндрической расточкой 9 и выходным отверстием 10, обратный клапан 11 со штоком 12, расположен ные в порише 33, являющимся седлом кланана и имеющим уплотнение 14, пружиму 15, датчик 16 с уплотнением 17 и упор 18. Система работает следующим образом. При создании устройством 1 имггульсной подачи смазки давления; смазочный материал по тр 6опроводу 4 поступает к импульсным питателям 2, которые срабатывают и по трубопроводам 5 подают смазочный материал к cooTBexcTBjiomMN устройствам 3 контроля подачи, откуда по трубошроводам 6 он поступает к точкам смазки. В устройство контроля подачи смазочный материал посгупает через вход ное отверстие 8 корпуса 7 и далее в. щ-шиндрическую расточку 9 под поршень 13, который вместе с обратным клапаном Пи штоком 12 перемещается, сжимая пружину 15 до упора 18. После остановки поршня открывается обрат ный клапан, смазочньш материал в объеме разном подаче питателя, поступает в выходное отверстие 10. При этом шток, связанньш с обратным клапаном, воздействует на датчик 16, который выдает зяектрический сигаал. Пос ле окончания подаш обрагньй клапан закрыва ется. При перезарядке импульсного ш{тателя, ког да устройство импульсной попачи смазки работазт в режиме разгрузки, поршень устройства контроля под действием ITPJOKHHM возвра1Цйется в исходное положение, определяемое разностью рабочего объема выходной полости ггитателя и объема подачи. При этом поршень не дойдет до торца расточки корпуса со сторо ны ВХ.ОЯНОГО отверстия, так как рабочий объем полости устройства контроля больше разности рабочего объема выходной полости и объема подачи импульсного питателя. Поэтому разрежения в трубопроводе между питателем и устройством контроля не образуется. В крайнем случае рабочий объем полости стройства контроля может быть равен указаной разности, и поршень дойдет только до тора. Разрежения в этом случае также не образутся. Таким образом, при поступлении смазочого материала к смазываемым точкам кажый дикл сопровождается сигналом от датчиса о нормальной работе. Если поршень питателя вследствие закупорки трубопроводов либо его заедания не перемещается, то смазочный материал не подается и не происходит перемещения поршня и штока устройства. Сигнал о нормальной работе отсутствует. В случае, если смазочный материал не поступает из дозирующей полости питателя в его выходную полость, поршень устройства контроля при перезарядке питателя переместится от упора дальше предыдущего исходного положения на величину, определяемую объемом подачи, и при последующем смазочном цикле поршень устройства контроля дойдет до упора, но обратный клапан не открывается и шток не воздействует на датчик. Сигнал о нормальной работе отсутствует. Таким образом, предлагаемое устройство позволяет контролировать все возможные слуше не поступления смазочного материала в смазываемые точки. Формула изобретения Система смазки, включающая устройство импульсной подачи смазки, импульсные питатели и устройства контроля подачи, содержащее подпружиненные поршень и шток, расположенные в цилиндрической расточке корпуса с каналом подвода,. соединенным трубопроводом с выходной полостью импульсного питателя, и с каналом отвода, и датчик, отличающаяся тем, что, с целью повыщения надежности путем устванения разрежения в трубопроводе, соединяющем выходную полость импульсного питателя с устройством контроля, в устройстве контроля установлен обратный клапан, в поршне выполнен дополнительный канал, соединяющий каналы подвода и отвода, при зтом обратный клапан установлен в дополнительном канале и механически связан со штоком, ход которого больше хода порщня, а рабочий объем устройства контроля равен или больше разности рабочего объема выходной полости и объема подачи импульсного гштателя. Источники информации, принятые во внимание при зкспертизе 1. Каталог фирмы W. Vogel - 1704.

if

0ui.1

Авторы

Даты

1980-01-05—Публикация

1977-03-01—Подача