(54) ЦЕПНОЙ ТОЛКАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Цепной толкатель | 1983 |

|

SU1120153A1 |

| УСТРОЙСТВО для ЗАГРУЗКИ СУШИЛЬНЫХ КАССЕТ МНОГОКАНАЛЬНОЙ ЩЕЛЕВОЙ ПЕЧИ | 1972 |

|

SU327058A1 |

| СПОСОБ РАСФАСОВКИ СТАЛЬНЫХ ГВОЗДЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2111907C1 |

| УСТРОЙСТВО ДВУХУРОВНЕВОЙ ИЛИ МНОГОУРОВНЕВОЙ ПАРКОВКИ АВТОМОБИЛЕЙ | 2010 |

|

RU2442870C1 |

| Механизм загрузки и выгрузки поддонов камерных печей | 1980 |

|

SU922474A1 |

| Устройство для расстойки тестовых заготовок | 1982 |

|

SU1136782A1 |

| Цепной толкатель | 1977 |

|

SU737761A1 |

| Устройство для перемещения изделий в нагревательной печи | 1983 |

|

SU1158841A1 |

| Агрегат для термообработки стеклоизделий | 1979 |

|

SU872471A1 |

| Транспортирующее устройство роторно-конвейерной машины | 1982 |

|

SU1074777A1 |

Изобретение относится к устройствам для загрузки и выгрузки нагревательных печей и может быть использовано т заводах машиностроительной промышленности.

Известен цепной толкатель для перемещения поддонов с изделиями, содержащий привод, приводную звездочку и цепь, звенья которой имеют форму зубчатой рейки, соединенные на шарнирах 1 .

Недостатком такой конструкции является де(}и)рмация зубьев рейки от тепловых нагруЖ)К, отсутствие ограничивающих роликов, что создает дополнительные усилия на преодоления сил трения звеньев цепи о кладку печи и износ зубчатых реек.

Известен также цепной толкатель для перемещения поддона с изделиями в печи, состоящий из привода, звездочки, пластинчатой цепи состоящей из звеньев, соединенных между собой роликами, и толкателя, закрепленного на одном из концов цепи 2.

Недостатками известного устройства являются большие нагрузки на звенья цепи и прерывистое движение толкателя.

Цель изобретения - снижение нагрузок цепи и обеспечение плавного движения толкателя за счет обеспечения оптимального угла давления зацепления.

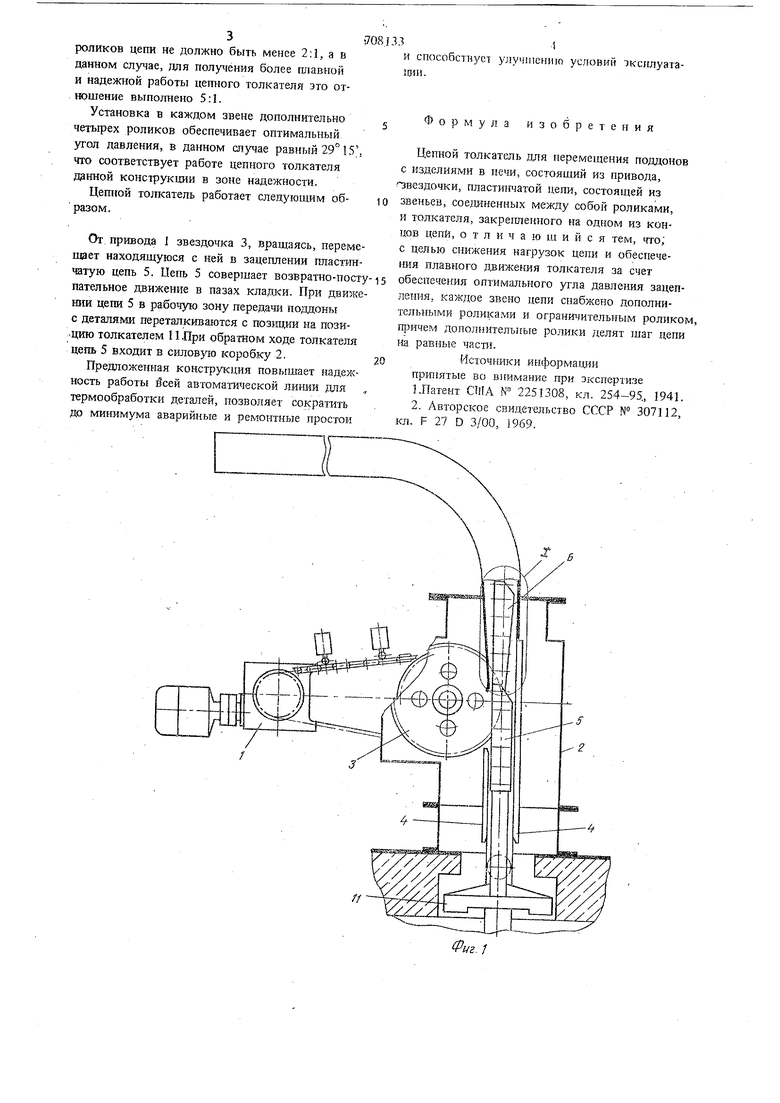

Поставленная цель достигается благодаря тому, что каждое звено цепи снабжено дополнительными и ограничительным, роликами, причем дополнительные ролики делят шаг цепи на равные част.

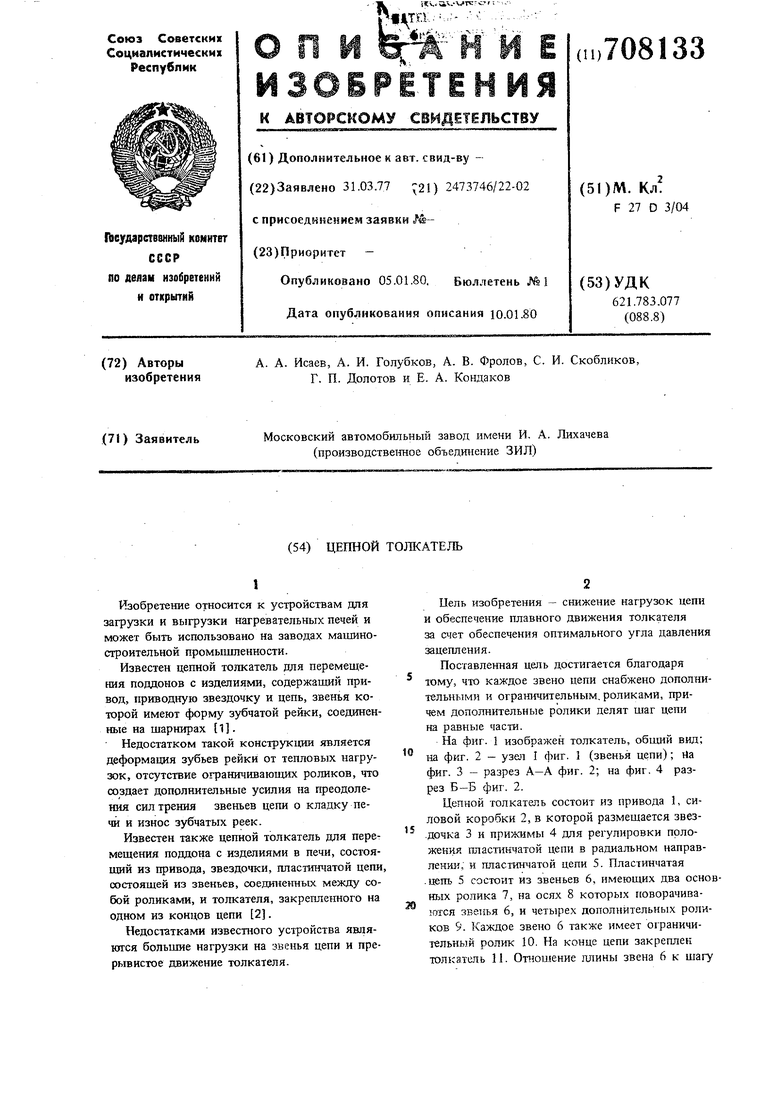

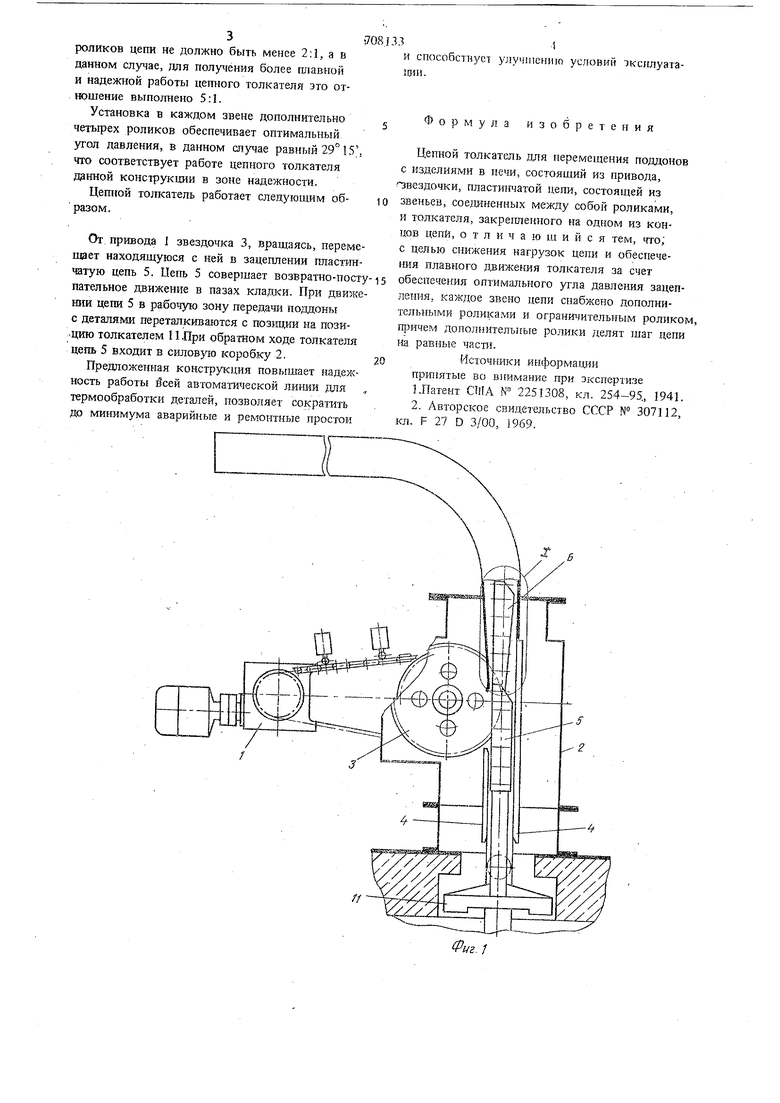

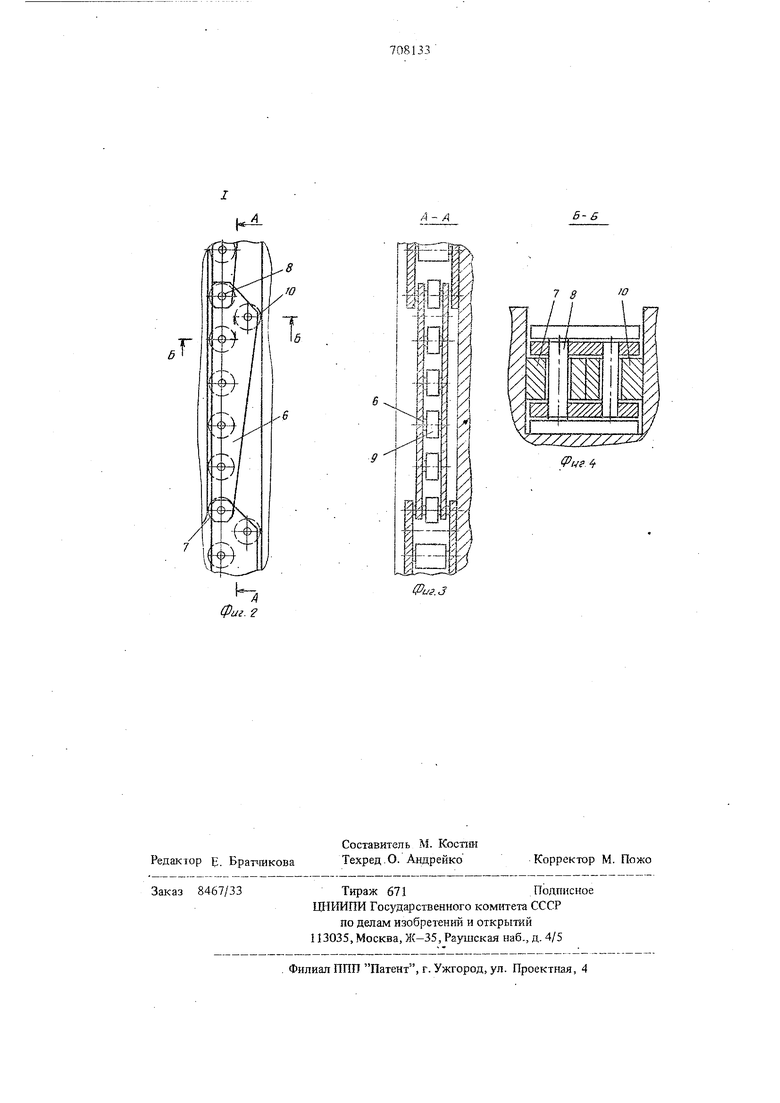

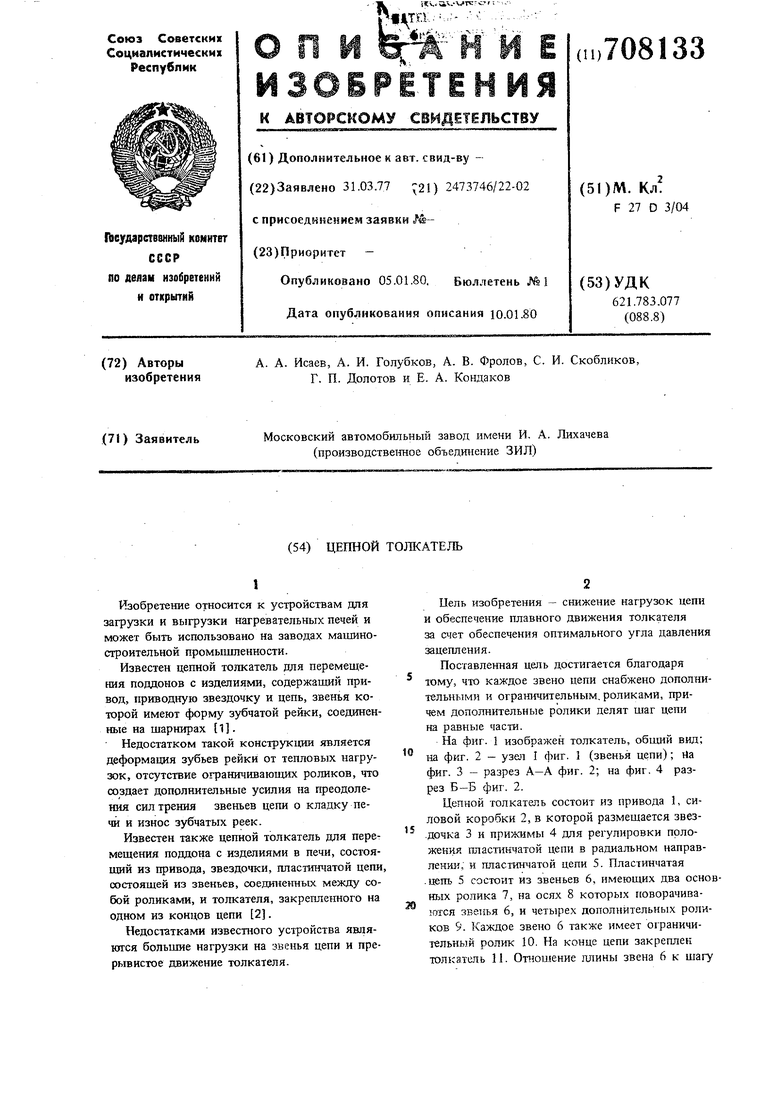

На фиг. 1 изображен толкатель, общий вид; на фиг. 2 - узел I фиг. 1 (звенья цепи); На фиг. 3 - разрез А-А фиг. 2; на фиг. 4 разрез Б-Б фиг. 2.

Цепной толкатель состоит из привода 1, силовой коробки 2, в которой размещается звез .дочка 3 и прижимы 4 для регулировки положения гошстинчатой цепи в радиальном направлении, и пластинчатой цепи 5. Пластинчатая .шпь 5 состоит из звеньев 6, имеющих два основных ролика 7, на осях 8 которых поворачива0ются звеиья 6, и четырех дополнительных роликов 9. Каждое звено 6 также имеет ограничительный ролик 10. На конце цепи закреплен тол1сатель 11. Отношение длины звена 6 к шагу роликов цепи не должно быть менее 2:1, а в данном случае, для получения более плавной и надежной работы цепного толкателя это отношение выполнено 5:1. Установка в каждом звене дополнительно четырех роликов обеспечивает оптимальный угол давления, в данном случае равный 29° 15, что соответствует работе цепного толкателя данной КОНС1РУКЦИИ в зоне надежности. Цепной толкатель работает следующим образом. От привода i звездочка 3, вращаясь, переме щает находящуюся с ней в зацеплении пластин чатую цепь 5. Цепь 5 совершает возвратно-пост пательное движение в пазах кладдси. При движ Ш1И цепи 5 в рабочую зону передазд: поддоны с деталями переталкиваются с позщки на пози.цкю толкателем 11.При обратном ходе толкателя цепь 5 входит в силовую коробку 2. Цредложенная конструкция повышает надеж ность работы бсей автоматаческой линли для термообработки деталей, позволяет сократить до минимума аварийные и ремонтные простои и способствует улучпюник условий эксилуатаlOili. Формула изобретения Цепкой толкатель для перемещения поддонов с изделиями в печи, состоящий из привода, звездочки, пласти1{чатой цели, состоящей из звеньев, соеданенных между собой роликами, и толкателя, закрепленного на одном из контдов цепи, отличающийся тем, что; с целью снижения нагрузок цепи и обеспечегош плавного дзижения толкателя за счет обеспечения оптимального угла давлетшя зацепления, каждое звено цепи снабжено дополнительными роликами и ограничительным роликом, причем дополнителыгые ролики делят шаг цепи ш равнь е част. Источники ин(|)ормации во В1шмание при экспертизе 1.Патент США N 2251308, кл. 254-95., 1941. 2. Авторское свидетельство СССР № 307112, кл. F 27 D 3/00, 1969.

/

6-s

Л/

ft - /1

Рне 4

-й/г

Авторы

Даты

1980-01-05—Публикация

1977-03-31—Подача