времени на регулировку уровня жидкоста и высоты измерительных головок в датчиках.

Целью изобретения является повышение производительности труда.

Цель достигается тем, что перед выравниванием поверхности объекта конец измерительног иггока в контрольном датчике устанавливают от контрольной поверхности объекта на расстоянии, равном расстоянию от опорной

поверхности до рабочей жидкости в опорном датчике, а шток контрольного датчика доводят до контакта с рабочей жидкостью при перемещении объекта.

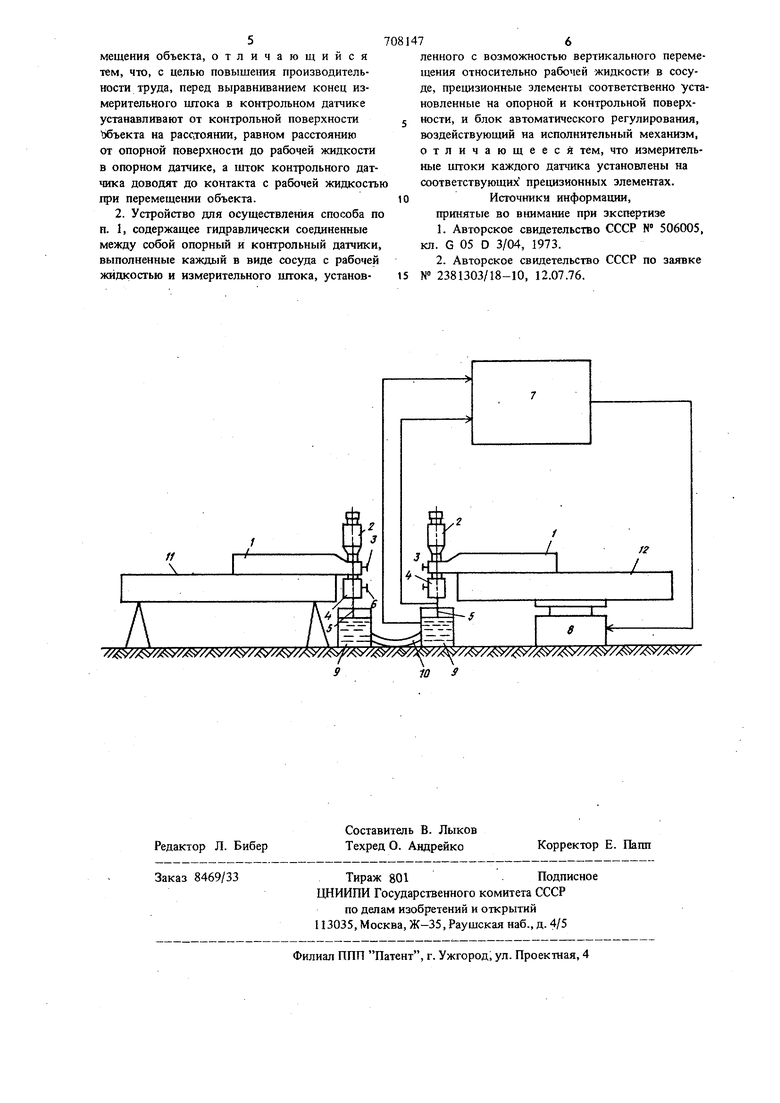

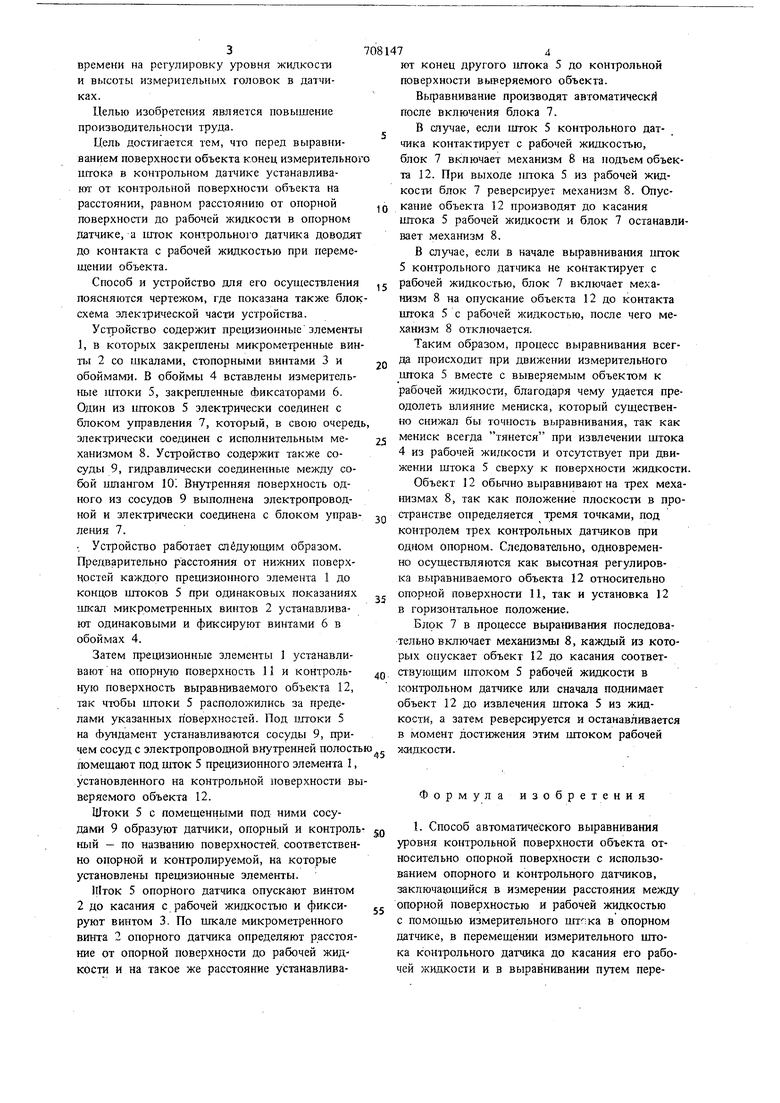

Способ и устройство для его осущесталения поясняются чертежом, где показана также блоксхема электрической части устройства.

Устройство содержит прецизионные элементы 1, в которых закреплены микрометренные винты 2 со шкалами, стопорными винтами 3 и обоймами. В обоймы 4 вставлены измерительные штоки 5, закрепленные фиксаторами 6. Один из штоков 5 электрически соединен с блоком управления 7, который, в свою очеред электрически соединен с исполнительным механизмом 8. Устройство содержит также сосуды 9, гидравлически соединенные между собой шлангом 10 Внутренняя поверхность одного из сосудов 9 выполнена электропроводной и электрически соединена с блоком управления 7.

. Устройство работает следующим образом. Предварительно расстояния от нижних поверхностей каждого прецизионного элемента 1 до концов штоков 5 при одинаковых показаниях шкал микрометренных винтов 2 устанавливают одинаковыми и фиксируют винтами 6 в обоймах 4.

Затем прецизионные элементы 1 устанавливают на опорную поверхность 11 и контролькую поверхность выравниваемого объекта 12, так чтобы штоки 5 расположились за пределами указанных поверхностей. Под штоки 5 на фундамент устанавливаются сосуды 9, причем сосуд с электропроводной внутренней полость помешают под шток 5 прецизионного элемента 1, установленного на контрольной поверхности выверяемого объекта 12.

Штоки 5 с помещенными под ними сосудами 9 образуют датчики, опорный и контрольный - по названию поверхностей, соответственно опорной и контролируемой, на которые установлены прецизионные элементы.

Шток 5 опорного датчика опускают винтом 2 до касания с рабочей жидаостъю и фиксируют винтом 3. По шкале микрометренного винта 2 опорного датчика определяют расстояние от опорной поверхности до рабочей жидкости и на такое же расстояние устанавливают конец другого штока 5 до контрольной поверхности выверяемого объекта.

Вьфавнивание производят автоматически после включения блока 7.

В случае, если шток 5 контрольного датчика контактирует с рабочей жидкостью, блок 7 включает механизм 8 на подъем объекта 12. При выходе пггока 5 из рабочей жидкоста блок 7 реверсирует механизм 8. Опускание объекта 12 производят до касания штока 5 рабочей жидкости и блок 7 останавливает механизм 8.

В случае, если в начале выравнивания шток 5 контрольного датчика не контактирует с рабочей жидкостью, блок 7 включает механизм 8 на опускание объекта 12 до контакта штока 5 с рабочей жидкостью, после чего механизм 8 отключается.

Таким образом, процесс выравнивания всегда происходит при движении измерительного штока 5 вместе с выверяемым объектом к рабочей жидкости, благодаря чему удается преодолеть влияние мениска, который существенно снижал бы точность выравнивания, так как мениск всегда тянется при извлечении штока 4 из рабочей жидкости и отсутствует при движении штока 5 сверху к поверхности жидкост

Объект 12 обьино выравнивают на трех механизмах 8, так как положение плоскости в пространстве определяется тремя точками, под контролем трех контрольных датчиков при одном опорном. Следовательно, одновременно осуществляются как высотная регулировка выравниваемого объекта 12 относительно опорной поверхности 11, так и установка 12 в горизонтальное положение.

БЛОК 7 в процессе выранивания последовательно включает механизмы 8, каждый из которых опускает объект 12 до касания соответствуюшим штоком 5 рабочей жидкости в контрольном датчике или сначала поднимает объект 12 до извлечения штока 5 из жидкости, а затем реверсируется и останавливается в момент достижения этим штоком рабочей х идкости.

Формула изобретения

1. Способ автоматического выравнивания уровня контрольной поверхности объекта относительно опорной поверхности с использованием опорного и контрольного датчиков, заключающийся в измepe ши расстояния между опорной поверхностью и рабочей жидкостью с помощью измерительного штпка в опорном датчике, в перемещении измерительного штока контрольного датчика до касания его рабочей жидкости и в выравнивании путем перемещения объекта, отличающийся тем, что, с целью повышения производительности труда, перед выравниванием конец измерительного штока в контрольном датчике устанавливают от контрольной поверхности Ъбъекта на расс тоянии, равном расстоянию от опорной поверхности до рабочей жидкости в опорном датчике, а шток контрольного датчика доводят до контакта с рабочей жидкостью при перемещении объекта.

2. Устройство для осуществления способа по п. 1, содержащее гидравлически соединенные между собой опорный и контрольный датчики, выполненные каждый в виде сосуда с рабочей жидкостью и измерительного штока, установленного с возможностью вертикального перемещения относительно рабочей жидкости в сосуде, прецизионные элементы соответственно установленные на опорной и контрольной поверхности, и блок автоматического регулирования, воздействующий на исполнительный механизм, отличающееся тем, что измерительные штоки каждого датчика установлены на соответствующих прецизионных элементах.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 506005, кл. G 05 О 3/04, 1973.

2.Авторское свидетельство СССР по заявке № 2381303/18-10, 12.07.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического выравнивания выверяемой поверхности объекта относительно опорной поверхности и устройство для его осуществления | 1979 |

|

SU1046613A1 |

| Способ автоматического выравнивания объекта относительно опорной поверхности и устройство для его осуществления | 1976 |

|

SU612151A1 |

| Устройство выравнивания контрольной поверхности относительно опорной поверхности | 1979 |

|

SU879303A1 |

| Устройство для выравнивания уровня контрольной поверхности объекта относительно опорной поверхности | 1980 |

|

SU939941A1 |

| Устройство для автоматического выравнивания уровня объектов | 1973 |

|

SU506005A1 |

| Устройство для перемещения исполнительного органа | 1985 |

|

SU1240982A1 |

| Способ измерения параметров паза на наружной сферической поверхности детали | 2022 |

|

RU2785969C1 |

| Устройство для определения поверхностного натяжения жидкости | 1984 |

|

SU1286948A1 |

| Лазерный датчик для измерения размеров объекта | 1990 |

|

SU1770737A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

y/,i /j /iff / ///ffy//( 910 S

Авторы

Даты

1980-01-05—Публикация

1977-11-29—Подача