(54) СПОСОБ АВТОМАТИЧЕСКОЮ ВЫРАВНИВАНИЯ ОБЪЕКТА

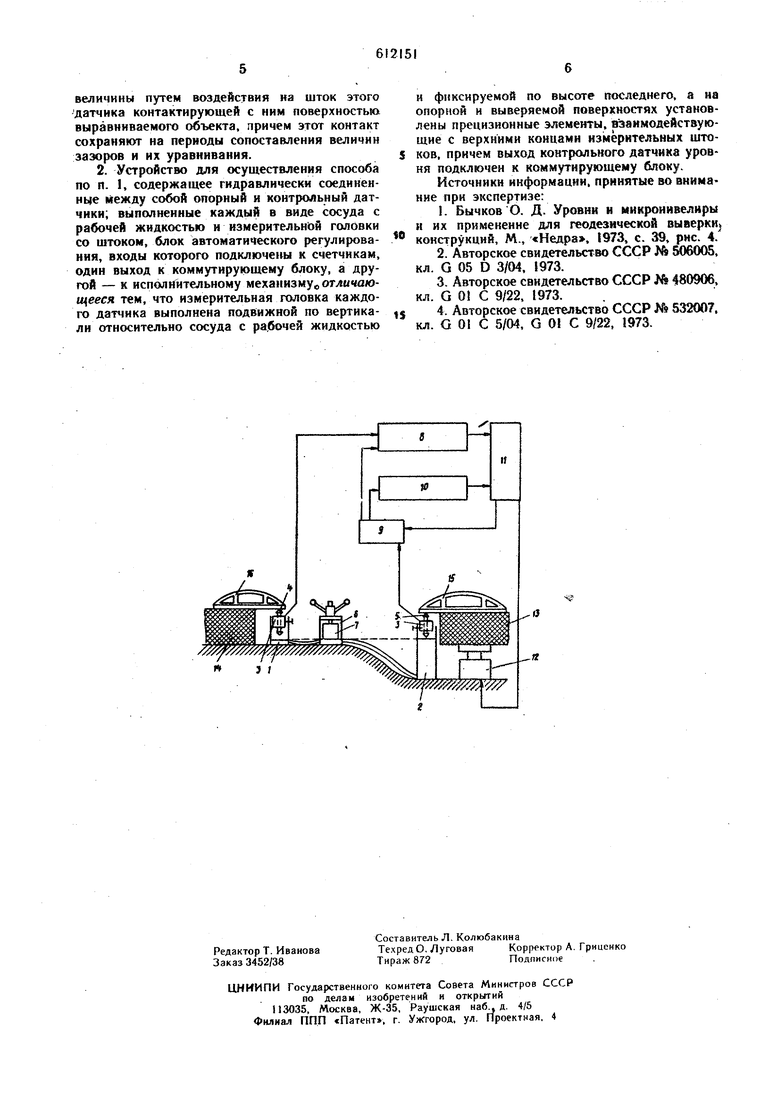

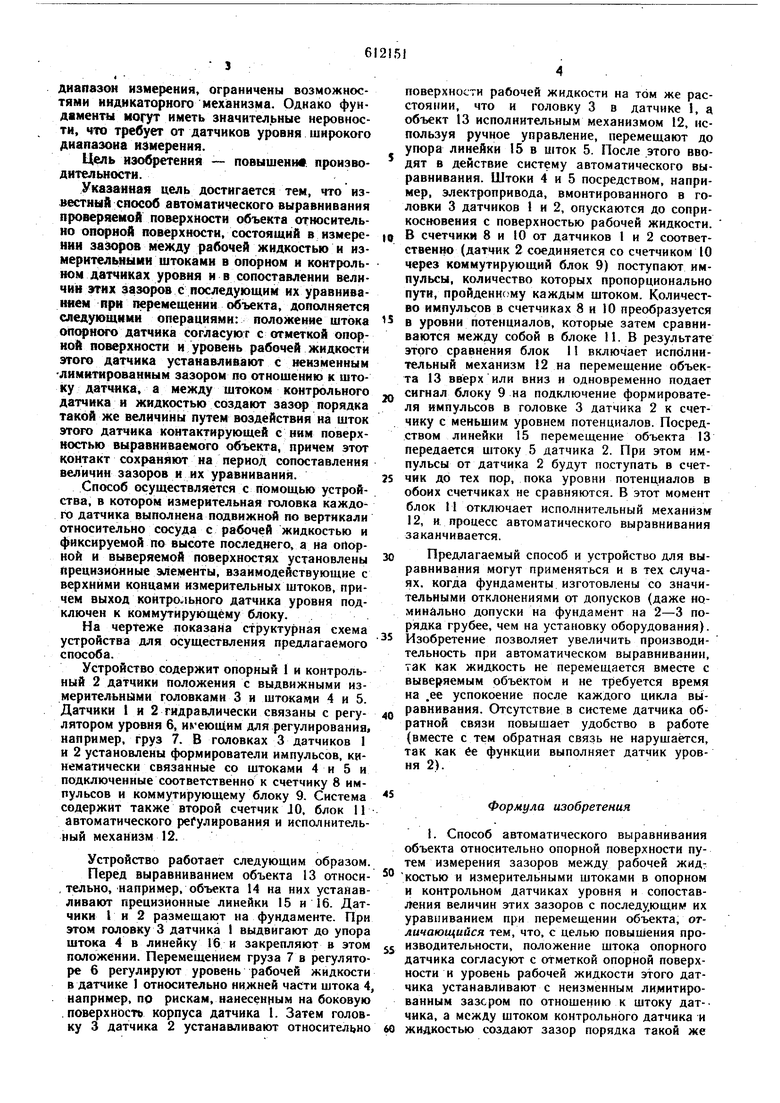

ОТНОСИТЕЛЬНО ОПОРНОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ диапазон измерения, ограничены возможностями индикаторного MexiaHH3Ma. Однако фундаменты могут иметь значительные неровности, что требует от датчиков уровня широкого диапазона измерения. Цель изобретеиня - повышенн. производительности. Указанная цель достигается тем, что известный способ автоматического выравнивания проверяемой поверхности объекта относительно опорной поверхности, состоящий в измереНИН зазоров между рабочей жидкостью и измерительными штоками в опориом и коитрольном датчиках уровня и в сопоставленнн величин этих зазоров с последующнм нх уравниванием при перемещении объекта, дополняется следующими операциями: положение штока onqpH(M4 датчика согласуют с отметкой опорной поверхности и уровень рабочей жидкости этого датчнка устанавливают с неизменным лимитированным зазором по отношению к штоку датчика, а между штоком контрольного датчика н жидкостью создают заз порядка такой же величины путем воздействия на шток этого датчнка контактирующей с ним поверхностью выравниваемого объекта, причем этот контакт сохраняют на период сопоставления велнчнн зазоров и их уравниваиия. Способ осуществляется с помощью устройства, в котором измерительная головка каждого датчнка выполнена подвижной по вертикали относительно сосуда с рабочей жидкостью и фиксируемой по высоте последнего, а на опорной и выверяемой поверхностях установлены прецизнонные элементы, взанмодействующие с верхними концами измерительных штоков, причем выход KOHTpOvibHoro датчика уровня подключен к коммутирующему блоку.. На чертеже показана структурная схема устройства для осуществлення предлагаемого способа. Устройство содержит опорный 1 и контрольный 2 датчики положения с выдвижными измерительными головками 3 и штоками 4 и 5. Датчики 1 н 2 гидравлически связаны с регулятором уровня 6, имеющим для регулирования, например, груз 7. В головках 3 датчиков 1 и 2 установлены формнрователи импульсов, кинематически связанные со штоками 4 и 5 и подключенные соответственно к счетчику 8 импульсов и коммутируюш,ему блоку 9. Система содержит также второй счетчик JО, блок II автоматического регулирования и исполнительный механизм 12. Устройство работает следующим образом. Перед выравниванием объекта 13 относи, тельно, например, объекта 14 на них устанавлнвают прецизионные лннейки 15 и 16. Датчики 1 и 2 размещают на фундаменте. При этом головку 3 датчика 1 выдвигают до упора штока 4 в линейку 16 и закрепляют в этом положении. Перемещением груза 7 в регуляторе 6 регулируют уровень рабочей жидкости в датчике 1 относительно нижней части штока 4 напрнмер, по рискам, нанесенным на боковую .поверхность корпуса датчика 1. Затем головку 3 датчика 2 устанавливают относительно поверхности рабочей жидкости на том же расстоянии, что и головку 3 в датчике I, а объект 13 исполнительным механизмом 12, используя ручное управление, перемещают до упора лннейки 15 в шток 5. После этого вводят в действие систему автоматического выравнивания. Штокн 4 и 5 посредством, например, электропривода, вмонтированного в головки 3 датчиков 1 н 2, опускаются до соприкосновения с поверхностью рабочей жидкости. В счетчики 8 и 10 от датчиков I и 2 соответствеино (датчик 2 соединяется со счетчиком 10 через коммутирующий блок 9) поступают импульсы, количество которых пропорционально пути, пройденному каждым штоком. Количество импульсов в счетчиках 8 н 10 преобразуется в уровни потенциалов, которые затем сравниваются между собой в блоке П. В результате этого сравнения блок 11 включает исполнительный механизм 12 на перемещение объекта 13 вверх или вииз и одновременно подает снгнал блоку 9 на подключение формирователя импульсов в головке 3 датчика 2 к счетчнку с меньшим уровнем потенциалов. Посредством линейки 15 перемещение объекта 13 передается штоку 5 датчика 2. При этом импульсы от датчика 2 будут поступать в счетчик до тех пор, пока уровни потенциалов в обоих счетчиках не сравняются. В этот момент блок II отключает исполнительный механизм 12, и процесс автоматического выравнивания заканчивается. Предлагаемый способ и устройство для выравнивания могут применяться и в тех случаях, когда фундаменты изготовлены со значительными отклонениями от допусков (даже номинально допуски на фундамент на 2-3 порядка грубее, чем на установку оборудования). Изобретение позволяет увеличить производительность при автоматическом выравнивании, так как жидкость не перемещается вместе с выверяемым объектом и не требуется время на .ее успокоение после каждого цикла выравнивания. Отсутствие в системе датчика обратной связи повышает удобство в работе (вместе с тем обратная связь не нарушается, так как бе функции выполняет датчик уровня 2). Формула изобретения 1. Способ автоматического выравнивания объекта относительно опорной поверхности путем измерения зазоров между рабочей жидкостью и измерительными штоками в опорном н контрольном датчиках уровня и сопоставления величин этих зазоров с последу,юш.им их уравниванием при перемещении объекта, отличающийся тем, что, с целью повышения производительности, положение штока опорного датчика согласуют с отметкой опорной поверхности и уровень рабочей жидкости этого датчнка устанавливают с неизменным лимитированным зазором по отношению к штоку дат-чнка, а между штоком контрольного датчика и жидкостью создают зазор порядка такой же

величины путем воздействия на шток этого датчика контактирующей с ним поверхностью выравниваемого объекта, причем этот контакт сохраняют на периоды сопоставления величин зазоров и их уравнивания.

2. Устройство для осуществления способа по п. I, содержащее гидравлически соединенные между собой опорный и контрольный датчики; выполненные каждый в виде сосуда с рабочей жидкостью и нзмерительнЬй головки со щтоком, блок автоматического регулирования, входы которого подключены к счетчикам, один выход к коммутирующему блоку, а другой - к исполнительному механизму отлычающееся тем, что измерительная головка каждого датчика выполнена подвижной по вертикали относительио сосуда с рабочей жидкостью

и фиксируемой по высоте последнего, а на опорной и выверяемой поверхностях установлены прецизионные элементы, взаимодействующие с верхними концами измерительных штоков, причем выход контрольного датчика уровня подключен к коммутирующему блоку.

Источники информации, принятые во внимание при экспертизе:

. БычковО. Д. Уровни и микронивелнры

и их применение для геодезической выверки

конструкций, М., «Недра, 1973, с. 39, рис. 4/

2.Авторское свидетельство СССР № 506005, кл. G 05 D 3/04, 1973.

3.Авторское свидетельство СССР № 480906, кл. G Of С 9/22, 1973.

4 Авторское свидетельство СССР К 532007, кл. G 01 С 5/04, О О С 9/22, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического выравнивания выверяемой поверхности объекта относительно опорной поверхности и устройство для его осуществления | 1979 |

|

SU1046613A1 |

| Устройство для автоматического выравнивания уровня объектов | 1973 |

|

SU506005A1 |

| Способ автоматического выравнивания уровня контрольной поверхности объекта относительно опорной поверхности и устройство для его осуществления | 1977 |

|

SU708147A1 |

| Устройство выравнивания контрольной поверхности относительно опорной поверхности | 1979 |

|

SU879303A1 |

| Устройство для выравнивания уровня контрольной поверхности объекта относительно опорной поверхности | 1980 |

|

SU939941A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОДЪЕМА И ВЫРАВНИВАНИЯ ЗДАНИЙ, СООРУЖЕНИЙ | 1996 |

|

RU2090703C1 |

| СПОСОБ ВЫВЕРКИ ПОЛОЖЕНИЯ РЕГУЛИРУЕМЫХ ПЛОЩАДОК ПРИБОРОВ И КОРАБЕЛЬНОГО ОБОРУДОВАНИЯ ОТНОСИТЕЛЬНО БАЗОВОЙ КОНТРОЛЬНОЙ ПЛОЩАДКИ КОРАБЛЯ, НАХОДЯЩЕГОСЯ НА ПЛАВУ, И ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 2019 |

|

RU2705759C1 |

| Система подъёма и выравнивания здания, сооружения | 2003 |

|

RU2224845C1 |

| Стенд для измерения силовых параметров в резьбовых соединениях | 1991 |

|

SU1781570A1 |

| УСТАНОВКА ДЛЯ ПРОВЕРКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВТОМОБИЛЕЙ | 1969 |

|

SU238197A1 |

я

Шшт

Авторы

Даты

1978-06-25—Публикация

1976-07-12—Подача