00 ND

СХ

о:

00

Изобретение относится к области приготовления катализаторов для синтеза аммиака, а именно к способу приготовления катализаторных блоков для колонн синтеза аммиака.

Известен способ приготовления гранулированных катализаторов синтеза аммиака путем смешения закиси-окиси железа или магнетита с промоторами, с последующим формованием и термообработкой. Указанный способ позволяет получать гранулированные катализаторы, которые обладают недостаточной механической прочностью и изменяют гидравлическое сопротивление в процессе эксплуатации.

Ближайшим к изобретению является способ приготовления катализаторных блоков для колонн синтеза аммиака путем смешения дробленого железного катализатора с раствором алюмината калия с последующим уплотнением и двухстадийной термообработкой: первую стадию осуществляют при 400-800 С, вторую - при.550-600°С. Катализаторные блоки, получаемые по указанному способу, обладают низкой механической прочностью и повьшенным гидравличесКИМ сопротивлением. Предел прочности таких блоков после босстановления их азото-водородной( смесью не пребышаёт 36-60 кгс/см, а гидравлическое сопротивление достигает 40 мм вод.ст.

С целью получения блока с повышенной механической прочностью и уменьшенным гидравлическим сопротивлением предложен настоящий способ приготовления каталиэаторных блоков для колонн синтеза аммиака путем смешения дробленного железного катализатора сначала с наполнителем типа глинистого минерала, например, каолином, взятом в количестве 2-6%. от массы блока, затем с раствором алюмината калия с последующим уплотнением и двухстадийной термообработкой, при этом первую стадию осуществляют при 250-300 С, а вторую - при 450-500 С. Отличительными признаками данного решения являются, смешение катализатрра с наполнителем типа глинистого минерала перед его смешением с раствором алюмината калия и проведение первой стадии термообработки при 250300 С и второй стадии при 450-500 С.

Способ позволяет получить катализаторные блоки для колонн синтеза аммиака, обладающие iio сравнению с блоками, полученными известным способом.

повьш1енной механической прочностью и уменьшенным гидравлическим сопротивлением. Предел прочности таких блоков составляет после восстановления их азотно-водородной .смесью 750-830 кгс/ см, а гидравлическое сопротивление 30-32 мм вод.ст., кроме того, способ позволяет снизить температуру термообработки.

П р и м р р 1. Для приготовления катализаторного блока синтеза аммиака в виде полого цилиндра диаметром 800х хЗОО мм и Н/Д 2-3 берут 700 кг мелкозернистого железного катализатора синтеза аммиака, фракции 0,5-2 т следующего состава, мае.7,: Fe 29,0; AljO, 3,0; CaO 2,5; 0,7; SiO 0-,5; MgO 0,5; . остальное, 14 кг каолина состава. 0,48; А1аОэ 38,4; TiOg 0,21; СаО 0,75; SiOj 46,5, посторонние примеси 13,69, дисперсностью 0,01-0,5 мкм и 27 л раствора алюмината калия, плотностью 1,54 г/см (6% от массы блока) и 36 кг каолина (5% от массы блока) дисперсностью 0,01-0,5 мкм. Катализатор синтеза аммиака сначала тщательно перемешивают с каолином, затем в образовавшуюся смесь вводят раствор алюмината калия и тщательно перемешивают до образования однородной катализаторной массы. Полученную массу загружают в пресс-форму, уплотняют вибратором и подвергают термообработке при 300 С. Нагрев в электропечи соответствующего размера. После охлаждения и извлечения катализаторного блока из пресс-формы, его подвергают дополнительно термообработке при 500°С в течение 2 ч. Первичную термообработку проводят в течение 1ч.

Пример 2. Для приготовления катализаторного блока для колонны синтеза аммиака в виде полого цилиндра 800x300 мм и Н/Д 2-3 берут 700 кг мелкозернистого катализатора синтеза аммиака, фракции 0,5-2 мм следующего состава, мас.%: FeO 36,0; , 4,0; СаО 3,5; 1,0; Si02 до 0,5; MgO 0,6; FejO, остальное, 25 л раствора алюмината калия, плотностью 1,54 г/см (5% от массы блока) н 21 кг шамота (3% от. массы блока), дисперсностью 0,01-0,5 мкм. Катализатор синтеза аммиака сначала тщательно перемешивают с шамотом, затем в образовавшуюся смесь вводят раствор алюмината калия и тщательно перемешивают

до образования однородной катализа- торной массы. Полученную массу загружают в пресс-форму, уплотняют вибратором и подвергают термообработке при 250°С в течение 1 ч. Нагрев проводят в электропечи соответствующего размера. После охлаждения и извлечения катализаторного блока из прессформы его подвергают дополнительной термообработке при в течение 2 ч.

Пример 3. Для приготовления катализаторного блока для колонны синтеза аммиака в виде полого цилиндра диаметром 800x300 мм и берут 700 кг мелкозернистого железного катализатора синтеза аммиака, фракции 0,5-2 мм следующего состава,. мас.%: FeO 30,0; AljOj 3,5; CaO 3,0; KjO 0,9; SiOj 0,6; Mg 0,5; остальное, 27 л раствора алюмината калия, плотностью 1,54 г/см и 42 кг бентонита, состава, мас.%: FejO 6,10; 17,0; SiO 55,0; MgO 2,5;

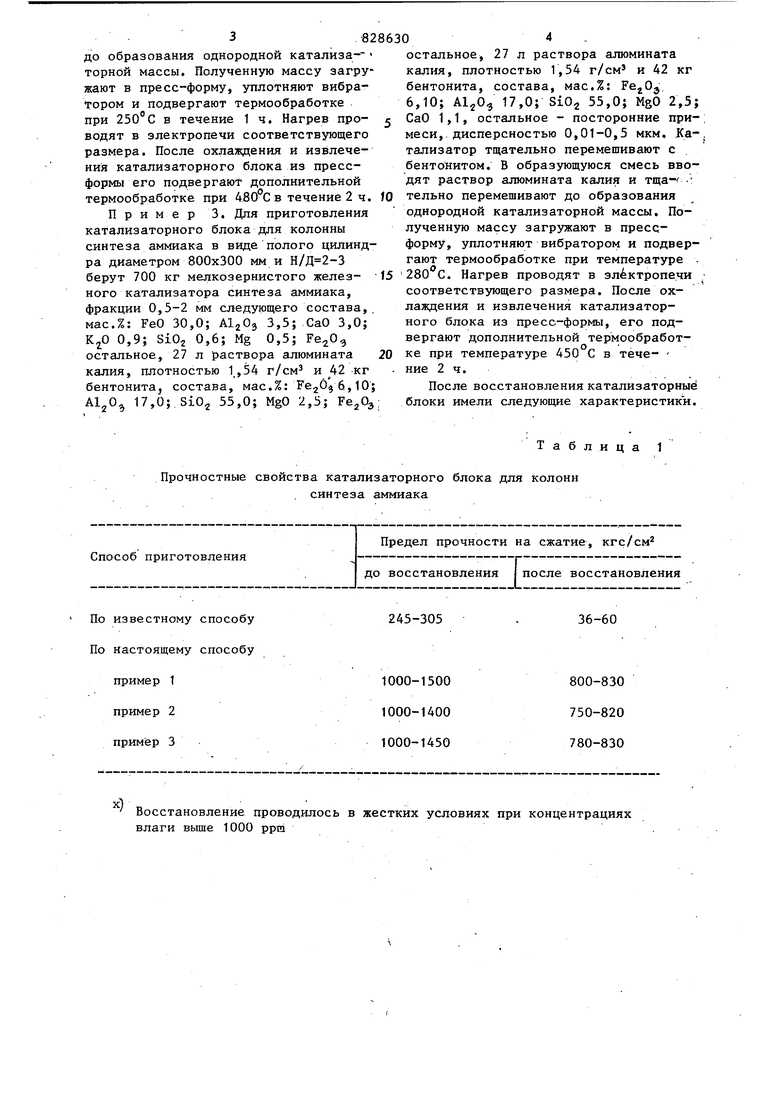

Прочностные свойства катализаторного блока для колонн

синтеза аммиака

остальное, 27 л раствора алюмината калия, плотностью 1,54 г/см и 42 кг бентонита, состава, мас.%: . 6,10; 17,0; SiO 55,0; MgO 2,5; CaO 1,1, остальное - посторонние примеси,, дисперсностью 0,01-0,5 мкм. Катализатор тщательно перемешивают с бентонитом. В образующуюся смесь вводят раствор алюмината калия и тща- : тельно перемешивают до образования однородной катализаторной массы. Полученную массу загружают в прессформу, уплотняют вибратором и подвергают термообработке при температуре . 280 С. Нагрев проводят в электропечи соответствующего размера. После охлаждения и извлечения катализаторного блока из пресс-формы, его подвергают дополнительной термообработке при температуре 450 С в тече- ние 2ч.

После восстановления катализаторные блоки имели следующие характеристики.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализаторных блоков для колонн синтеза аммиака | 1979 |

|

SU784067A1 |

| Катализаторный блок для синтеза аммиака | 1974 |

|

SU505435A1 |

| Способ приготовления блока катализатора для синтеза аммиака | 1976 |

|

SU583561A1 |

| Способ приготовления сферического катализатора для конверсии углеводородов | 1986 |

|

SU1351653A1 |

| Способ получения катализаторадля СиНТЕзА АММиАКА | 1979 |

|

SU818646A1 |

| Способ приготовления катализаторных блоков для колонн синтеза аммиака | 1971 |

|

SU413707A1 |

| Способ получения катализаторного блока для синтеза аммиака | 1976 |

|

SU709164A1 |

| Способ приготовления трубчатого каталитического элемента для конверсии углеводородов | 1985 |

|

SU1365432A1 |

| Способ приготовления блочных катализаторов для окисления сернистого ангидрида | 1977 |

|

SU725698A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

известному способу настоящему способу

пример 1

пример 2

пример 3 Восстановление проводилось в жестких влаги выше 1000 ррт

305

36-60

1500

800-830 1400 750-820 1450 780-830 условиях при концентрациях Гидравлическое сопротивление катализаторных блоков

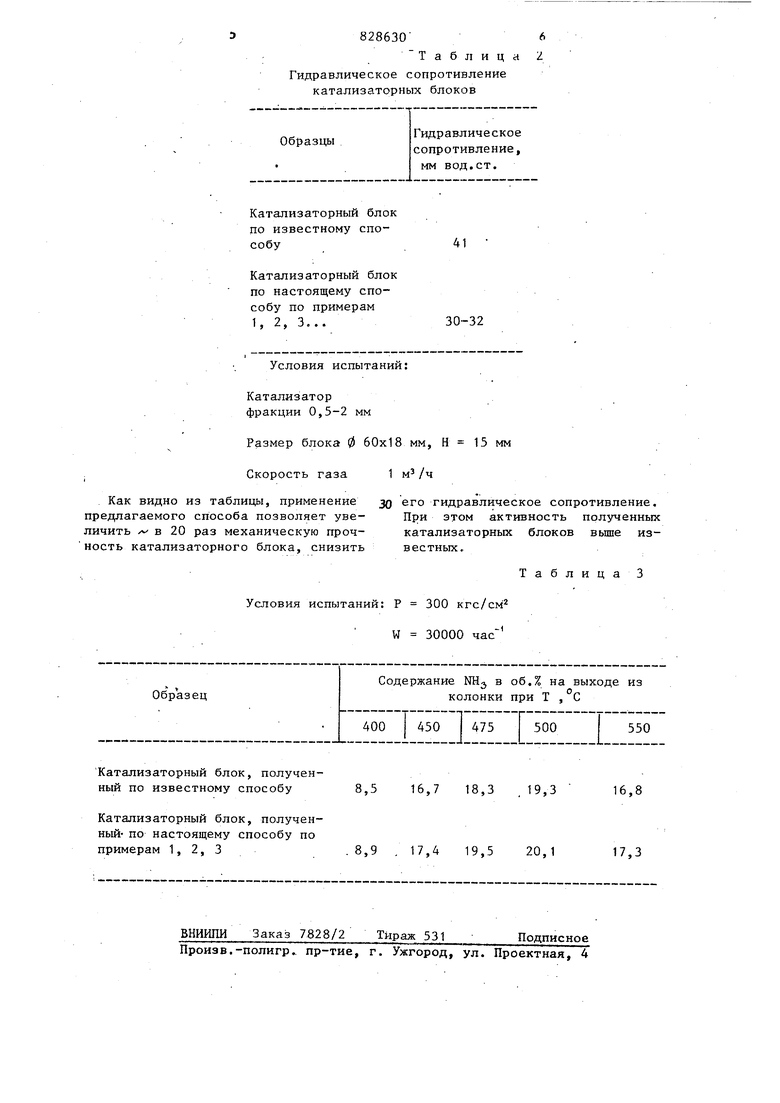

Образцы ,Как видно и предлагаемого личить /V в 20 ность катализа

Условия испытаний: Р 300 кгс/см

Катализаторный блок, полученный по известному способу

Катализаторный блок, полученный- по настоящему способу по примерам 1,2,3

828630и

Таблица Z

Гидравлическое сопротивление, мм вод.ст.

ТаблицаЗ

W 30000 час

8,5 16,7 18,3 , 19,3 16,8

8,9 . 17,4 19,5 20,1

17,3 Катализаторный блок по известному способу, 41 Катализаторный блок по настоящему способу по примерам 1, 2, 3,..30-32 Условия испытаний: Катализатор фракции 0,5-2 мм Размер блока 0 60x18 мм, Н 15 мм Скорость газа 1 м/ч з таблицы, применениезо гидравлическое сопротивление, способа позволяет уве-При этом активность полученных раз механическую проч-катализаторных блоков вьше изторного блока, снизитьвестных.

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1987-02-07—Публикация

1977-04-07—Подача