20

11351653

Изобретение относится к производтву катализаторов для конверсии угеводородов с паром с целью получения интез-газа, применяемого при произодстве аммиака, метанола и водорода химической, нефтехимической, пищеой, парфюмерной и других отраслягх ромьшшенности,

Цель изобретения - упрощение спооба путем исключения гидротермаль- ой обработки гранул и повторных опеаций смешения со связующим с промеуточной сушкой, получение катализаора с повьшенными механической проч- g остью на истирание, устойчивостью зауглероживанию и сниженным гидравическим сопротивлением за счет использования специфичного связующего и изменения условий формования и термообработки.

Пример 1, Для приготовления 1 кг сферического катализатора конверсии углеводородов смешанного типа берут 250 г основного карбоната никеля и 80 г молотого глинозема, которые загружают в смеситель с Z-образ- ными рабочими телами и паровой рубашкой. В горячей дистиллированной воде растворяют 430 г нитрата никеля и 20 г оксида бария. Приготовленные растворы вливают в смеситель и перемешивают с одновременным упариванием воды в течение 2,5 ч до получения пастообразной массы. Последнюю сушат при 120°С и прокаливают при . Полученную смесь оксидов никеля, алюминия и бария вновь загружают в смеситель и добавляют туда 250 г неорганической полимерной связующей композиции, состоящей из 165 г раствора алюмината калия и 85 г каолина (1; :0,5), Смесь тщательно перемешивают. Полученную катализаторную шихту подают в окомкователь и формуют в гранулы сферической формы при одновременном доувлажнении шихты дистиллированной водой до 15%. Полученные сферические гранулы диаметром 20-25 мм 110°С и подвергают обжигу

д р те т ва 1Q си

30

сушат при при 1200°С.

Пример 2. Для приготовления 1 кг сферического катализатора сме- ш.анного типа для паровой конверсии ух леводородов в смеситель с Z-образ- нымн рабочими телами и паровой рубашкой загружают 210 г основного карбоната никеля и 70 г молотого глинозема. В горячей дистиллированной возату св те та ва ко ни до ди пр

25 ни см во те и о мо ти ни см ме н ни и см д п т к т к к ч н в л к

т

35

40

45

50

55

к в л

де растворяют 430 г нитрата никеля и 20 г оксида бария. При1 отовленные растворы вливают в смеситель и тща- тельно перемешивают до получения пастообразной массы с одновременным упариванием из нее воды в течение 2,5 ч. Последнюю сушат при 110°С и прокаливают при . Полученную смесь ок- сидов никеля, алюминия и бария вновь

0

0

загружают в смеситель и добавляют туда 270 г неорганической полимерной связующей композиции, состоящей из 189 г раствора алюмината калия и 81 г бентонита (1:0,4). Смесь тщательно перемешивают, Полученную катализаторную массу подают в окомкователь и формуют в гранулы сферической формы при одновременном увлажнении шихты до 12% дистиллированной во-- дой. Полученные сферические гранулы диаметром 25-30 мм подвергают сушке при 115°С и. обжигу при 900°С.

.Пример 3. Для приготовле- 5 ния 1 кг сферического катализатора смешанного типа для конверсии углеводородов с водяным паром в смеситель с Z-образными рабочими телами и паровой рубашкой загружают 200 г основного карбоната никеля и 80 г молотого глинозема. В горячей дистиллированной воде растворяют 400 г нитрата никеля и 20 г оксида бария. Приготовленные растворы вливают в смеситель и перемешивают с одновре- менньм упариванием для получения однородной пастообразной массы в течение 2,5 ч. Последнюю сушат при 115°С и прокаливают при 400°С. Полученную смесь оксидов никеля, алюминия и бария вновь загружают в смеситель и добавляют туда 300 г неорганической полимерной связующей композиции,состоящей из 180 г раствора алюмината калия и 120 г диккита (1:0,6). Смесь тщательно перемешивают. Полученную катализаторную шихту подают в окомкователь и формуют в гранулы сферической формы при одновременном увлажнении шихты до 10% дистиллированной водой. Полученные сферические гранулы диаметром 22-28 мм подвергают сушке при 120°С и обжигу при 700°С.

. В качестве природного алюмосиликата можно применять любой алюмосили5

0

5

0

5

кат, не содержащий в своем составе вредных для оксидно-никелевых катализаторов примесей: например, гало- генидов, фосфидов и соединений серы.

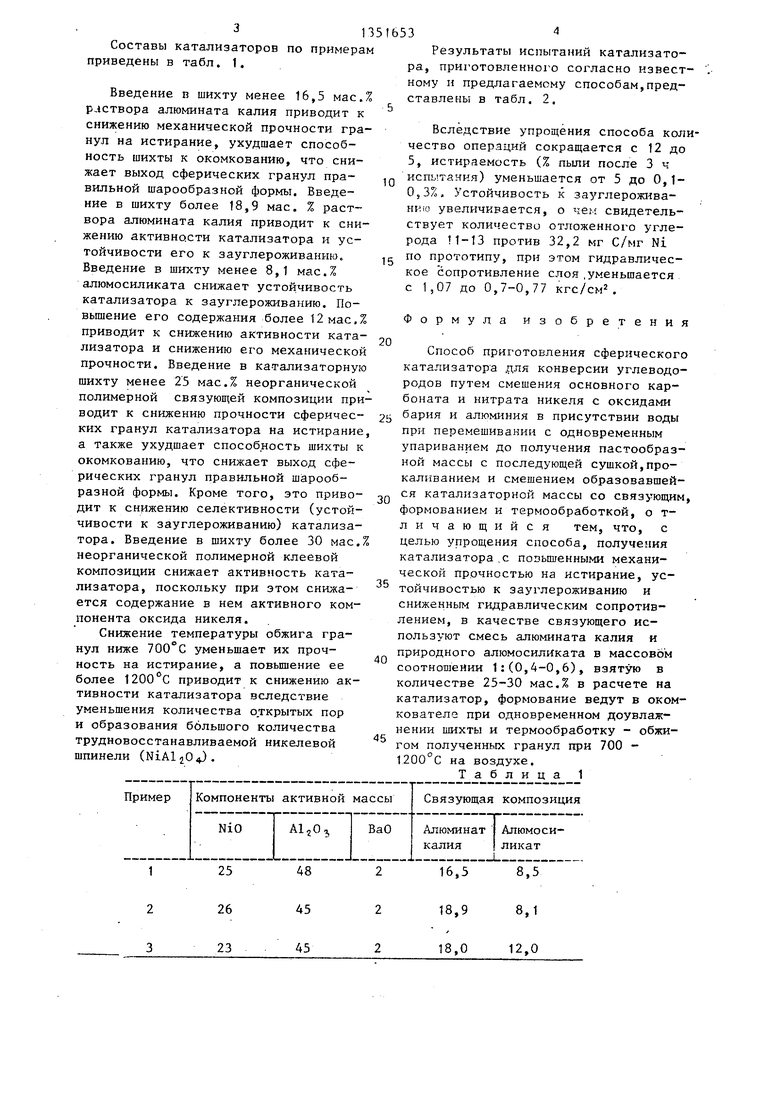

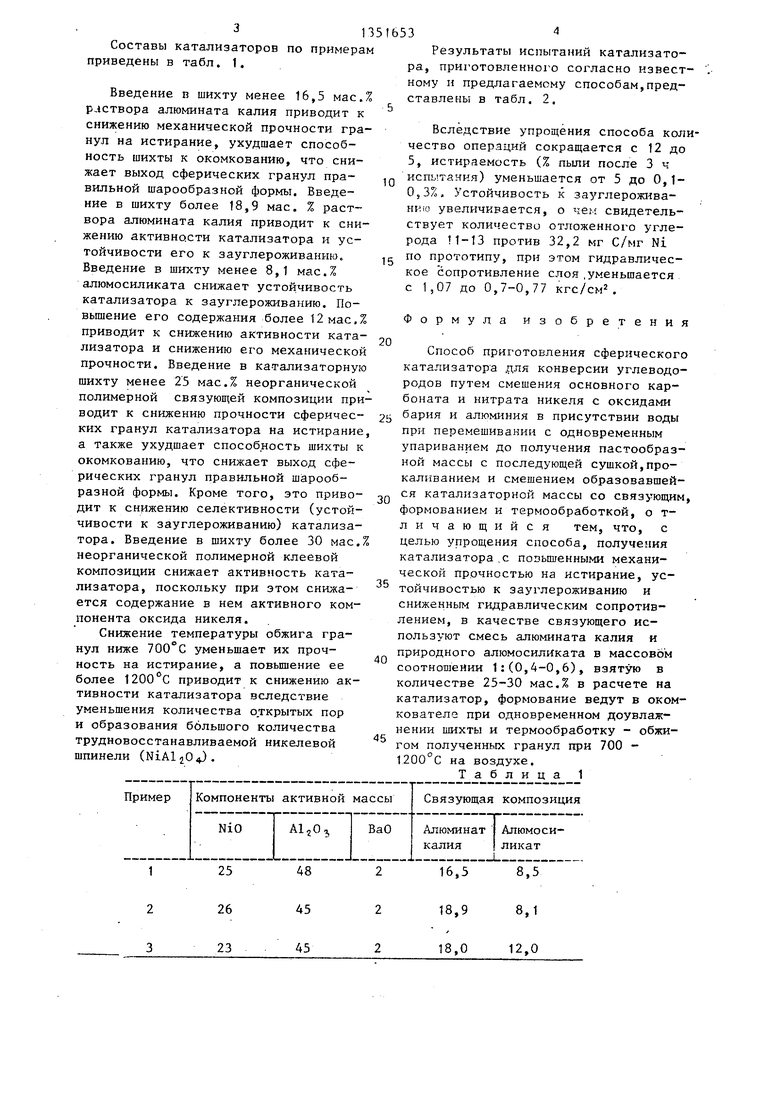

Составы катализаторов по примерам приведены в табл. 1.

Введение в шихту менее 16,5 мас.% раствора алюмината калия приводит к снижению механической прочности гранул на истирание, ухудшает способность шихты к окомкованию, что снижает выход сферических гранул правильной шарообразной формы. Введение в шихту более 18,9 мае. % раствора алюмината калия приводит к снижению активности катализатора и устойчивости его к зауглероживанию. Введение в шихту менее 8,1 мас.% алюмосиликата снижает устойчивость катализатора к зауглероживанию. По- вьш1ение его содержания более 12 мас.% приводит к снижению активности катализатора и снижению его механической прочности. Введение в катализаторную шихту менее 25 мас.% неорганической полимерной связующей композиции приводит к снижению прочности сферических гранул катализатора на истирание а также ухудшает способность шихты к окомкованию, что снижает выход сферических гранул правильной шарообразной формы. Кроме того, это приводит к снижению селективности (устойчивости к зауглероживанию) катализатора. Введение в шихту более 30 мас. неорганической полимерной клеевой композиции снижает активность катализатора, поскольку при этом снижается содержание в нем активного компонента оксида никеля.

Снижение температуры обжига гранул ниже 700°С уменьшает их прочность на истирание, а повьш1ение ее более 1200 с приводит к снижению активности катализатора вследствие уменьшения количества открытых пор и образования большого количества трудновосстанавливаемой никелевой шпинели (NiAl204).

25

48

26

45

23

45

0

5

0

Б

0

5

0

5

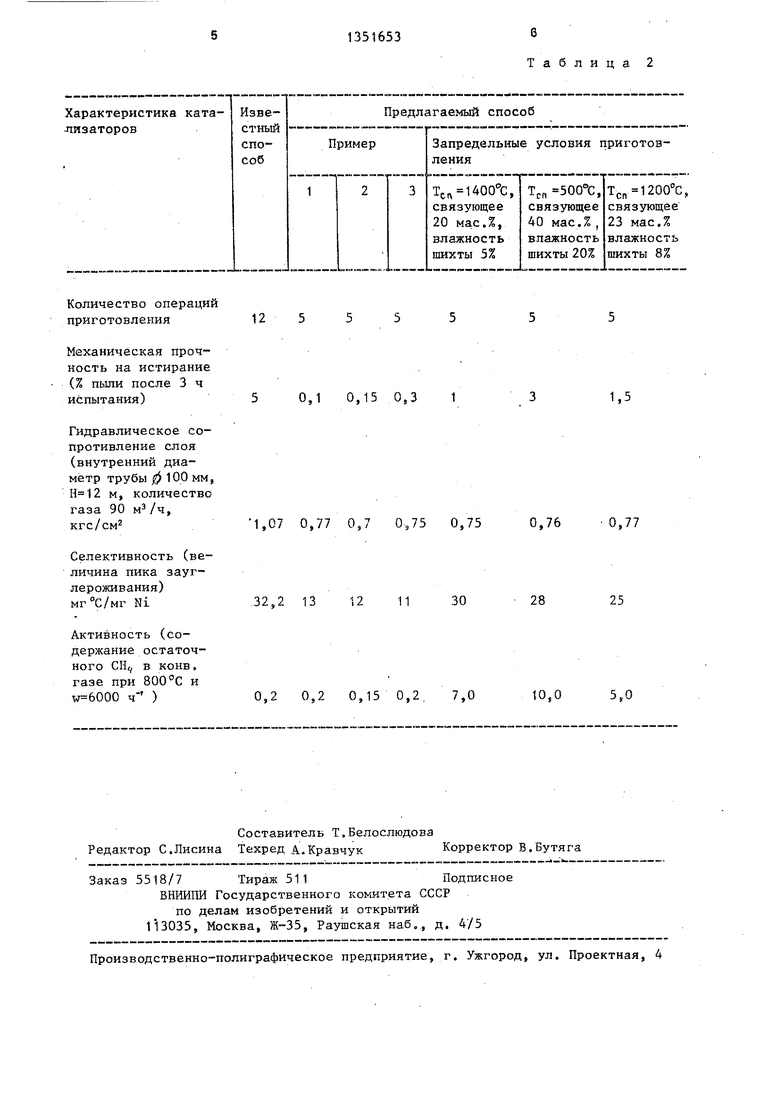

Результаты испытаний катализатора, приготовленно1 о согласно известному и предлагаемому способам,представлены в табл. 2.

Вследствие упрощения способа количество операций сокращается с 12 до 5, истираемость (% пыли после 3 ч испытания) уменьшается от 5 до 0,1- 0,3%, Устойчивость к зауглерожива- нивд увеличивается, о чем свидетельствует количество отложенного углерода 11-13 против 32,2 мг С/мг Ni по прототипу, при этом гидравлическое сопротивление слоя.уменьшается с 1,07 до 0,7-0,77 кгс/см.

Формула изобретения

Способ приготовления сферического катализатора для конверсии углеводородов путем смешения основного карбоната и нитрата никеля с оксидами бария и алюминия в присутствии воды при перемешивании с одновременным упариванием до получения пастообразной массы с последующей сушкой,прокаливанием и смешением образовавшейся катализаторной массы со связующим, формованием и термообработкой, о т- л и чающийся тем, что, с целью упрощения способа, получения катализатора ,с позьш/енными механической прочностью на истирание, устойчивостью к зауглероживанию и сниженным гидравлическим сопротивлением, в качестве связующего используют смесь алюмината калия и природного алюмосиликата в массовом соотношении 1:(О,4-0,6), взятую в количестве 25-30 мас.% в расчете на катализатор, формование ведут в оком- кователе при одновременном доувлаж- нении шихты и термообработку - обжигом полученных гранул при 700 - 1200°С на воздухе.

Т а б л и ц а 1

16,5

8,5

18,9

8,1

18,0 12,0

12

0,1 0,15 0,3 1

1,07 0,77 0,7 0,75 0,75

32,2 13 12 11 30

0,2 0,2 0,15 0,2, 7,0

Составитель Т.Белослюдова Редактор С.Лисина Техред А.Кравчук Корректор В.Бутяга

Заказ 5518/7 Тираж 511Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

1.5

0,76

0,77

28

25

10,0

5,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления никелевого катализатора для конверсии углеводородов с водяным паром | 1970 |

|

SU383347A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| Способ получения катализатора для конверсии углеводородов | 1983 |

|

SU1109193A1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818682C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1999 |

|

RU2143319C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 2010 |

|

RU2432993C1 |

| Катализатор для конверсии углеводородов | 1990 |

|

SU1780831A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ОБОГАЩЕНИЯ СМЕСЕЙ УГЛЕВОДОРОДНЫХ ГАЗОВ МЕТАНОМ | 2014 |

|

RU2568810C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2000 |

|

RU2163842C1 |

Изобретение относится к каталитической химии, в частности к приготовлению сферического катализатора (КТ) для конверсии углеводородов. Цель - упрощение способа,получение КТ с повышенными механической прочностью на истирание, устойчивостью к зауглероживанию и сниженным гидравлическим сопротивлением. Приготовление КТ ведут смешением основного карбоната и нитрата никеля с оксидами бария и алюминня в присутствии воды при перемешивании с одновременным упариванием до получения пастообразной массы с последующей сушкой. Послед пощее прокаливание и смешение образовавшейся катализатор- ной массы ведут со связующим - смесью алюмината, калия и природного алюмосиликата в массовом соотношении 1:(О,4-0,6), взятой в количестве 25-30 мае. % в расчете на КТ. Формование ведут в окомкователе при одновременном доувлажнении шихты и термообработке - обжигом полученных гранул при 700-1200 С на воздухе. Количество операций сокращается с 12 до 5, истираемость 1% пыли после 3 ч испытания уменьшается от 5 до Ojl- 0,3%, количество отложенного углерода 11-13 (против 32,2 мг С/мг Ni по известному способу), при этом гидравлическое сопротивление слоя уменьшилось с 1,07 до 0,7-0,77 кгс/см. 2 табл. § СО ел О5 СД САЭ

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВЫХ И МИКРОСФЕРИЧЕСКИХ КАТАЛИЗАТОРОВ | 0 |

|

SU207217A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления никелевого катализатора для конверсии углеводородов с водяным паром | 1970 |

|

SU383347A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-11-15—Публикация

1986-06-13—Подача