(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЭЛЕКТРОМАГНИТНЫХ СИЛ В ТОКОПРОВОДЯЩИХ СРЕДАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Крутильный маятник для определения механических свойств материалов | 1982 |

|

SU1067406A1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ | 1991 |

|

RU2016721C1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1076228A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2000 |

|

RU2174154C1 |

| Устройство для сварки плавящимся электродом магнитоуправляемой дугой | 1982 |

|

SU1034862A1 |

| Весы | 1977 |

|

SU870958A2 |

| Горелка для сварки магнитоуправляемой дугой | 1989 |

|

SU1782702A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2087283C1 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2005 |

|

RU2293268C1 |

| Способ измерения силового воздействия дуги на сварочную ванну | 1989 |

|

SU1655730A1 |

Изобретение относится к измерительной технике и может быть использовано при сварке и плазменно-дуговой плавке.

Известно устройство для измерения давления дуги 1. Под давлением дуги понимается силовое воздействие струи плазмы, паров металла и заряженных частиц, т. е. сила, приложенная к поверхности сварочной ванны. Кроме этого, на сварочную ванну действуют электромагнитные силы, приложенные к объему жидкого металла, возникающие от взаимодействия тока, протекающего через расплав с магнитным полем, созданным этим током и токоподводящими элементами. Основной особенностью всех устройств для измерения давления дуги является определение его как разности между общим усилием, действующим на сварочную ванну со стороны дуги, и электромагнитной силой.

Однако электромагнитная сила в известных устройствах действует в момент измерения как на сварочную ванну, так и на элементы измерительной систе.мы или ее часть. Величину этой силы принимают за электромагнитную силу расщирения сварочного контура, в то время, как ее значение не может быть использовано для оценки величины суммы вертикальных составляющих электромагнитных сил, действующих на расплав сварочной ванны. Различие в конструктивном исполнении токоподводов оказывает существенное влияние на распределение магнитного поля и плотности тока в расплаве. Поэтому при определении силы давления дуги методом разности полного усилия при горящей дуге и электромагнитной силы расщирения контура возникает ощибка в определении величины силы давления дуги, так как величины электромагнитных сил расщирения контура различны при измерениях с дугой и в опыте короткого замыкания.

Известно устройство для измерения электромагнитных сил в токоподводящем расплаве, возникающих при пропускании через расплав электрического тока, состоящее из стержневого электрода, рычажной системы и чащки с токоподводящей жидкостью 2.

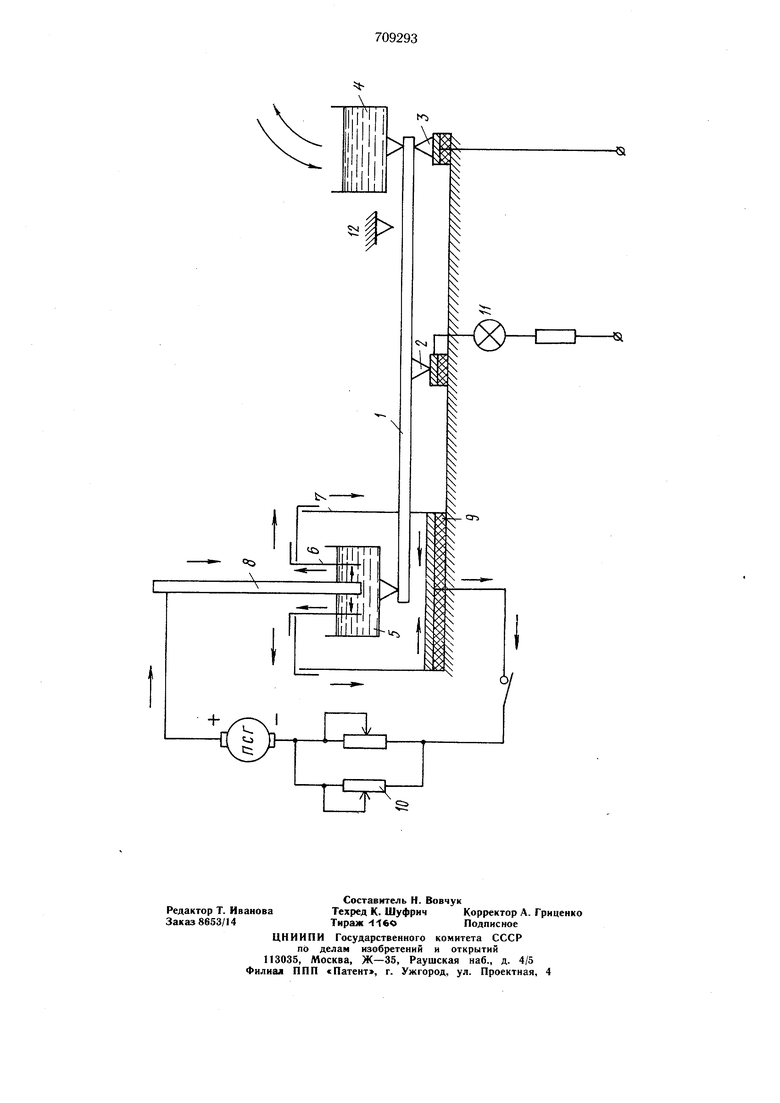

Однако это устройство не обеспечивает распределения плотности тока и магнитного поля в расплаве, соответствующее их распределению в реальной сварочной ванне. поскольку токоподвод к чашке с расплавом производят в одной точке дна чашки. Кроме того, электрический ток, протекающий по токоподводу к дну чашки, создает магнитное поле в расплаве, что влияет на характер распределения электромагнитных сил в расплаве. Эти причины приводят к ошибкам при определении величины электромагнитных сил, действующих в расплаве сварочной ванны. Цель изобретения - повышение точности путем компенсации сил от магнитного поля элементов токосъема. Эта цель достигается тем, что токоподводящиеэлементы выполнены в виде коаксиальных цилиндров с дисками и установлены соосно со ст жневым электродом. Влияние токоподводящих эле иентов системы исключается примене&ием в качестве второго токрподвода к йсследуемйму объему расплава полого цилиндра, опускаемого в этотрасплав и пoмeщeннo Q внутри второго токоподвод яше(о полого цилиндра. Оба цилиндра вверху,соединены медньш кольцом. По закону полного тока электрический ток, текущий поцИгДиндру вдоль его образующей, не создает нутри цилиндра магнитного поля, На,чертеже изображена схема измерительного устройства. Измерительное устройство содержит коромьгсло 1 с призмой 2. На уравновещивающем конце коромысла, опирающегося на конус 3, закреплен сосуд 4 с жидкостью, который передает усилие на коромысло через призму.. На нагрузочном конце коромысла и также на призме установлен сосуд 5 из неферромагнитного материала, в котором находится расплав. В качестве одного токоподвода служит блок из двух коаксиальных цилиндров 6 и 7, соединенных между собой медным кольцом. В качестве второго токоподвода используется стержень 8. Диск 9, к центру которого подсоединяется один из полюсов источника питания, обеспечивает равномерное растекание тока. Величина тока регулируется с помощью балластных реостатов 10. Момент нарушения равновесия системы регистрируется погасанием лампочки 11. В системе имеется ограничительное устройство рабочего хода 12. Электрическая цепь лампочки замыкается через правое плечо коромысла 1, призму 2 и конус 3. В качестве материала расплава используют легкоплавкий сплав, например сплав Вуда, нагреваемый проходящим током. Изменяя расположение цилиндра 7 относительно цилиндра 6 можно изменять распределение плотности тока и плотности электромагнитных сил в расплаве. Осесимметричное распределение плотности тока при симметричном расположении цилиндра 7 относительно кругового цилиндра 6 обеспечивается с помощью жидкостных контактов между цилиндром 7 и диском 9, стержнем 8 и медным кольцом, а также между медным кольцом и цилиндром 6. В качестве жидкости, заливаемой в сосуд 4, используется вода. Измерение величины электромагнитных сил происходит в следующей последовательности. Перед началом измерений сосуд 4 заполняют водой в количестве, способном сохранить состояние покоя измерительной системы после включения тока. После включения тока из сосуда 4 начинается отбор жидкости до момента нарушения состояния покоя, о начале которого сигнализирует лампочка 11. Электрический ток выключается, и измерительная система вновь приходит в состояние покоя. Вновь начинается отбор жидкости из сосуда .4 до наступления нового момента нарущения состояния покоя системы, о чем сигнализирует погасание лампочки 1 1 . Вес жидкости, выбранной из сосуда 4 между первым и вторым моментами нарушения состояния покоя системы, равен величине электромагнитной силы, действующей на расплав, находящийся в цилиндре 6. Установка позволяет измерять вертикальные составляющие электромагнитных сил, т. е. усилие передается от расплава на дно сосуда 5. При этом плечи коромысла должны быть равны между собой. Точность измерения с помощью предлагаемого устройства зависит от точности определения веса отобранной жидкости из сосуда 4. Формула изобретения Устройство для измерения электромагнитных сил в токопроводящих средах, содержащее стержневой электрод с токоподводящими элементами, установленный в ванне с токоподводящей жидкостью, уравновещенной с помощью рычажной системы, отличающееся тем, что, с целью повышения точности путем компенсации сил от магнитного поля элементов токосъема, токоподводящие элементы выполнены в виде коаксиальных цилиндров с дисками и установлены соосно со стержневым электродом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 518295, кл. В 23 К 9/00, 1974. 2.Ильенко Н. А. Вопросы аналитического и экспериментального определения давления сварочной дуги. «Повышение прочности и эксплуатационной надежности деталей. Материалы научно-технической конференции. Пермь, 1968 (прототип).

ча

. СП

Авторы

Даты

1980-01-15—Публикация

1978-07-12—Подача