Изобретение относится к электродуговой сварке и может быть использовано для измерения силового воздействия сварочной дуги на ванну расплавленного металла.

Целью изобретения является повышение точности измерения.

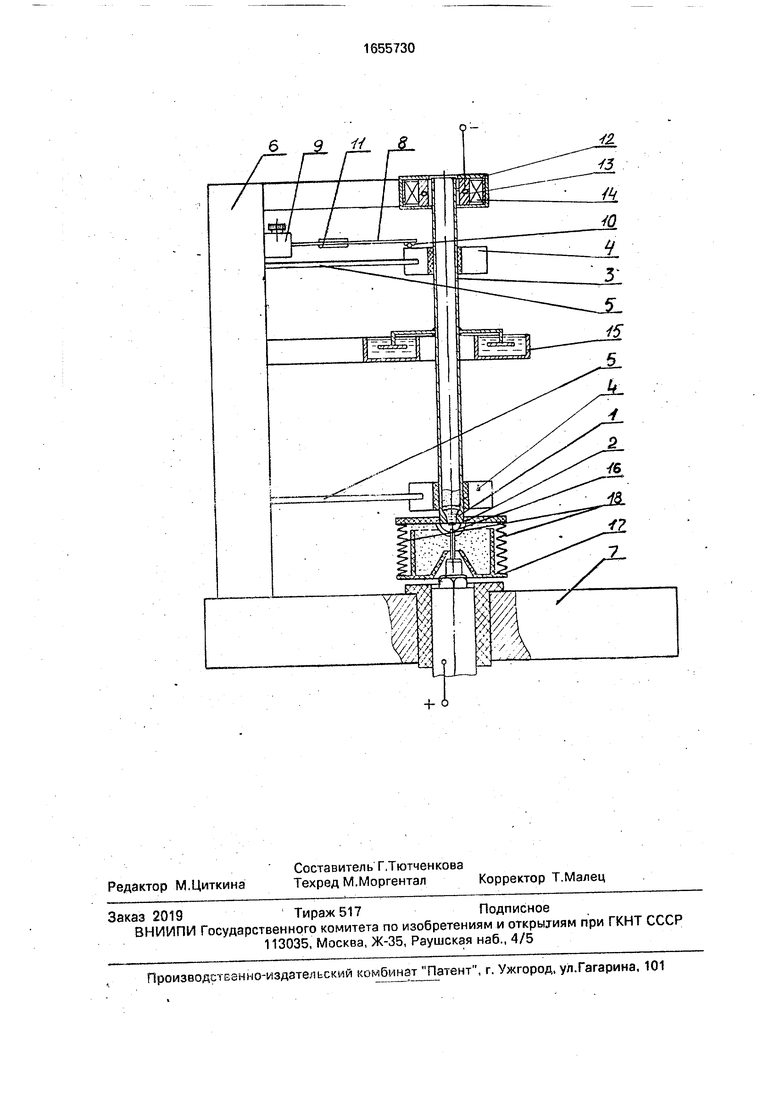

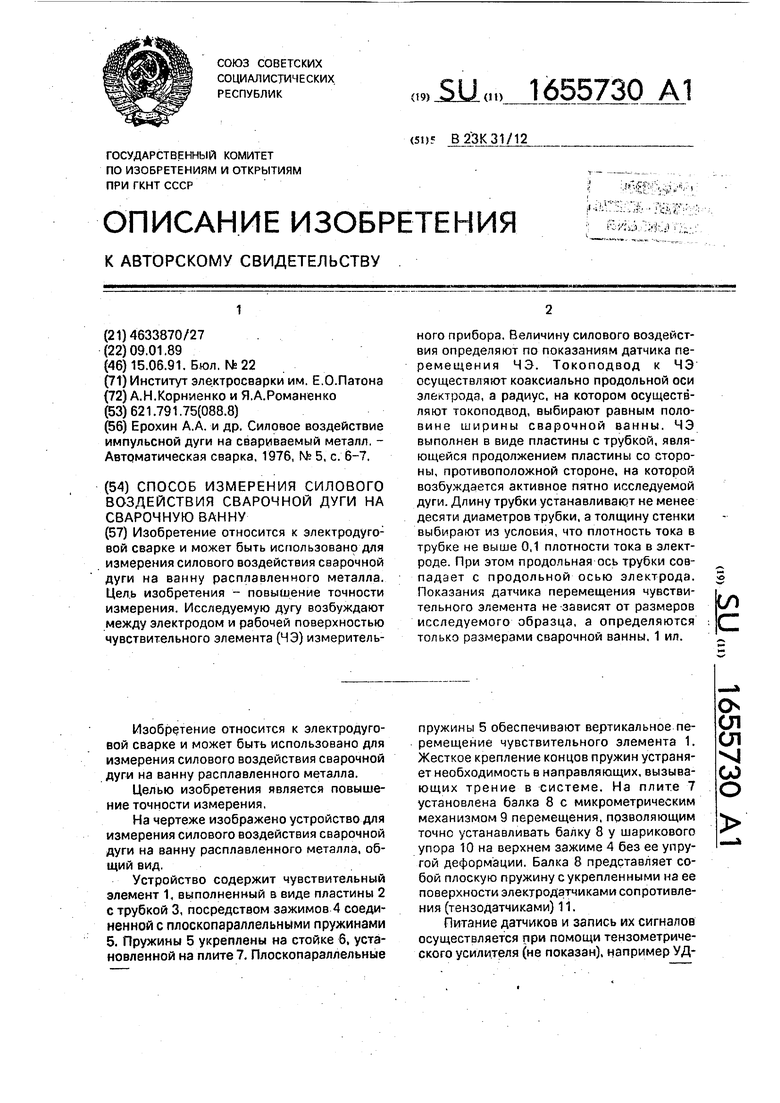

На чертеже изображено устройство для измерения силового воздействия сварочной дуги на ванну расплавленного металла, общий вид.

Устройство содержит чувствительный элемент 1, выполненный в виде пластины 2 с трубкой 3, посредством зажимов 4 соединенной с плоскопараллельными пружинами 5. Пружины 5 укреплены на стойке 6, установленной на плите 7. Плоскопараллельные

пружины 5 обеспечивают вертикальное перемещение чувствительного элемента 1. Жесткое крепление концов пружин устраняет необходимость в направляющих, вызывающих трение в системе. На плите 7 установлена балка 8 с микрометрическим механизмом 9 перемещения, позволяющим точно устанавливать балку 8 у шарикового упора 10 на верхнем зажиме 4 без ее упругой деформации. Балка 8 представляет собой плоскую пружину с укрепленными на ее поверхности электродатчиками сопротивления (тензодатчиками) 11.

Питание датчиков и запись их сигналов осуществляется при помощи тензометриче- ского усилителя (не показан), например УДО

ел ел VI

CJ

о

4М, и осциллографа (не показан), например Н-700. Токоподвод к трубке 3 чувствительного элемента 1 осуществляется при помощи приспособления 12, состоящего из водоохлаждаемой пластины 13 и соленоида 14. Чувствительный элемент соединен с демпфером 15.

Продольная ось симметрии электрода

16совпадает с продольной осью симметрии трубки 3 чувствительного элемента 1.

Устройство для поджатия флюса состоит из пластины 17 и пружин 18, соединяющих ее с пластиной 2 чувствительного элемента 1.

Внутренний диаметр трубки 3 выбирают таким образом, чтобы он был равен ширине сварочной ванны, т.е. предварительно выполняют сварку, а затем, экспериментально определив ширину сварочной ванны и рассчитав диаметр трубки, определяют необходимую толщину ее стенки и расстояние от пластины 2 до плоскости, в которой горит добавочная дуга.

Усилие пружин 18 подбирают так, чтобы воспроизвести давление флюса на сварочную ванну, которое имеет место при ведении реального процесса сварки.

Способ измерения давления дуги заключается в следующем.

Чувствительный элемент 1, изготовленный из исследуемого материала, закрепляют в зажимах 4. Затем подводят электрод 16, который может быть как плавящимся, так и неплавящимся, к пластине 2 так, чтобы продольная ось симметрии электрода 16 и трубки 1 совпадали.

Засыпка сварочного флюса и поджатие его осуществляется при помощи пластины

17и пружин 18. Перед возбуждением дуги необходимо при помощи микрометрического механизма 9 перемещения установить балку 8 так, чтобы показания датчиков 1 были равны нулю, а шариковый упор находился в контакте с верхним зажимом 4. Тарировка системы проводится предварительно, например статистическим нагружением.

После возбуждения дуги следят за показаниями осциллографа и после того, как переходный процесс завершится, обрывают дугу. В случае применения плавящегося электрода разность между уровнями самописца осциллографа равна весу наплавленного металла, а величина силового воздействия дуги на ванну расплавленного металла равна разности между максимальной отмашкой самописца и положением его после обрыва дуги.

Осуществление токоподвода коакси- ально продольной оси электрода дает возможность получить распределение плотности тока в металле ванны, близкое к возникающему в реальном процессе сварки, что играет существенную роль при определе- нии результирующей объемных сил Лоренца в металле сварочной ванны. Объемные силы Лоренца возникают в свариваемом изделии и действуют во всех точках, где плотность тока не равна нулю, поскольку

0 - 7Г

JF , где J - плотность тока в изделии,

В - магнитная индукция. Действие сил, обусловленных статическим избыточным давле5 нием дуги на поверхность сварочной ванны, ограничено радиусом активного пятна исследуемой дуги и за его пределами равно нулю.

Прогиб поверхности жидкого металла

0 сварочной ванны обусловлен суммарным как действием силы, обусловленной статистическим избыточным давлением дуги на поверхность сварочной ванны, так и действием объемных сил Лоренца в металле

5 сварочной ванны, при этом объемные силы Лоренца, действующие в нерасплавленном металле, т.е. за пределами жидкого металла сварочной ванны, никакого влияния на прогиб поверхности металла сварочной ванны

0 не оказывают. Следовательно, практический интерес представляет измерение именно суммарной силы, вызывающей прогиб сварочной ванны. Для этого необходимо исключить действие объемных сил Лоренца

5 за пределами сварочной ванны на датчик перемещения чувствительного элемента. Это достигается путем осуществления токоподвода к объему металла сварочной ванны.

0Такой способ измерения силового воздействия сварочной дуги на ванну расплав- ленного металла позволяет получить достоверные данные о величине суммарной силы, вызывающей прогиб ванны (или выду5 вание металла при определенной силе тока в дуге), что представляет практический интерес для сварщиков.

Длина трубки 3 должна быть не менее десяти диаметров трубки.

0

В процессе горения дуги флюс плавится под воздейстбием ее тепла, образуется газовый пузырь, окруженный слоем жидкого шлака. Под воздействием избыточного дав5 ления газы проходят через слой жидкого шлака наружу по каналу, в котором движется электрод 16, и оттесняет шлак от электрода 16. Кроме того, благодаря конусообразной форме пластины 17, высота конуса которой подобрана так, что в процессе горения дуги слой жидкого шлака находится

практически у ее вершины, т.е. так, что.толщина слоя флюса составляет около 3...4 мм. трением проволоки о флюс можно пренебречь.

Пример. Проводили измерения силового воздействия сварочной дуги, горящей в потолочном положении, т.е. электрод находится под изделием. Для изготовления чувствительного элемента была применена сталь 09Г2С. Измерения производили при токе дуги 450 А, полярность обратная, напряжение на дуге 32 В. Источник питания дуги ВДУ-1201. Время горения дуги 5...6 с. Диаметр плавящегося электрода марки Св- 08Г2 равен 3 мм. Толщина пластины 2 чувствительного элемента 1 соответствовала толщине реального свариваемого металла - 8 мм. За время горения дуги осуществлялось полное проплавление пластины. Ши- рина ванны при этом была равна 16...18 мм. В соответствии с шириной ванны был выбран внутренний диаметр трубки, который, согласно изобретению, равен ширине ванны, т.е. 18 мм. Толщина стенки струбки вы- брана так, что плотность тока в ней в 10 раз меньше плотности тока в электроде, т.е. толщина стенки трубки может быть определена соглано формуле

(10Ri+(f)2-f),

где R - радиус электрода;

В - ширина сварочной ванны, и равна 1 мм.

Поскольку длина трубки должна быть не меньше 10 ее диаметров, то в данном случае ее длина составляла 250 мм.

Роль демпфера выполняла ванна с жидким маслом.

Измерения показали, что при данном режиме сварки силовое воздействие дуги составляет 7,1 Н.

Использование способа измерения силового воздействия сварочной дуги на ван- ну расплавленного металла обеспечивает

следующие преимущества: возможность непосредственного измерения силового воздействия дуги на ванну расплавленного металла; возможность исследования влияния состава флюса, марки флюса, марки проволоки, материала образца на величину силового воздействия дуги; возможность создания уточненной модели процессов, протекающих в сварочной ванне.

Проведение экспериментов по определению силового воздействия сварочной дуги на ванну расплавленного металла необходимо для разработки оборудования для автоматической сварки, полной автоматизации дуговых способов сварки, создания роботов третьего поколения.

Формула изобретения Способ измерения силового воздействия дуги на сварочную ванну, при котором исследуемую дугу возбуждают между электродом и рабочей поверхностью чувствительного элемента измерительного прибора и определяют величину воздействия по показаниям датчика перемещения чувствительного элемента, отличающийся тем, что, с целью повышения точности измерения путем учета действия объемных сил Лоренца в сварочной ванне и исключения действия этих сил на датчик перемещения за пределами сварочной ванны, чувствительный элемент выполняют в виде трубки с пластиной, устанавливают его соосно электроду, размещая пластину в сторону активного пятна дуги, ток к чувствительному элементу подводят коаксиально продольной оси электрода по кольцу, площадь которого устанавливают, исходя из максимально допустимой для материала токоподвода, внутренний радиус кольца выбирают равным половине ширины сварочной ванны, определенной предварительно, при этом длину трубки устанавливают не менее десяти диаметров трубки, а толщину стенки из условия получения плотности тока в трубке не выше 0,1 плотности тока в электроде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения силового воздействия дуги на сварочную ванну при сварке плавящимся электродом | 1990 |

|

SU1727972A1 |

| СПОСОБ МНОГОДУГОВОЙ СВАРКИ ЛИСТОВЫХ СВАРНЫХ ЗАГОТОВОК | 2011 |

|

RU2497644C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2087283C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2018 |

|

RU2704676C1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ | 1991 |

|

RU2016721C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОДВИЖНЫМ ПЛАВЯЩИМСЯ ПЛАСТИНЧАТЫМ ЭЛЕКТРОДОМ | 2005 |

|

RU2291036C1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ | 1995 |

|

RU2086371C1 |

| Способ наплавки ленточным электродом | 1990 |

|

SU1731510A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115521C1 |

Изобретение относится к электродуговой сварке и может быть использовано для измерения силового воздействия сварочной дуги на ванну расплавленного металла. Цель изобретения - повышение точности измерения. Исследуемую дугу возбуждают между электродом и рабочей поверхностью чувствительного элемента (ЧЭ) измерительного прибора. Величину силового воздействия определяют по показаниям датчика перемещения ЧЭ. Токоподвод к ЧЭ осуществляют коаксиально продольной оси электрода, а радиус, на котором осуществляют токоподвод, выбирают равным половине ширины сварочной ванны. ЧЭ выполнен в виде пластины с трубкой, являющейся продолжением пластины со стороны, противоположной стороне, на которой возбуждается активное пятно исследуемой дуги. Длину трубки устанавливают не менее десяти диаметров трубки, а толщину стенки выбирают из условия, что плотность тока в трубке не выше 0,1 плотности тока в электроде. При этом продопьная ось трубки совпадает с продольной осью электрода. Показания датчика перемещения чувствительного элемента не зависят от размеров исследуемого образца, а определяются только размерами сварочной ванны. 1 ил. Ј

| Ерохин А.А | |||

| и др, Силовое воздействие импульсной дуги на свариваемый металл - Автоматическая сварка, 1976, № 5, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1991-06-15—Публикация

1989-01-09—Подача