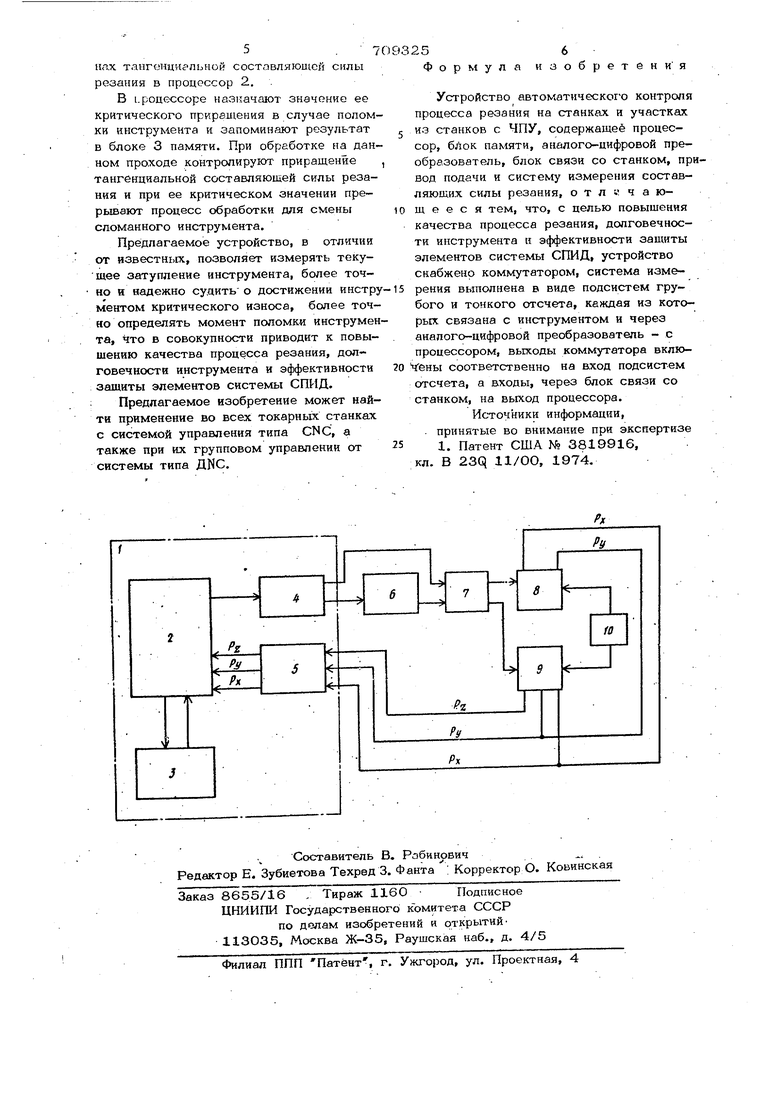

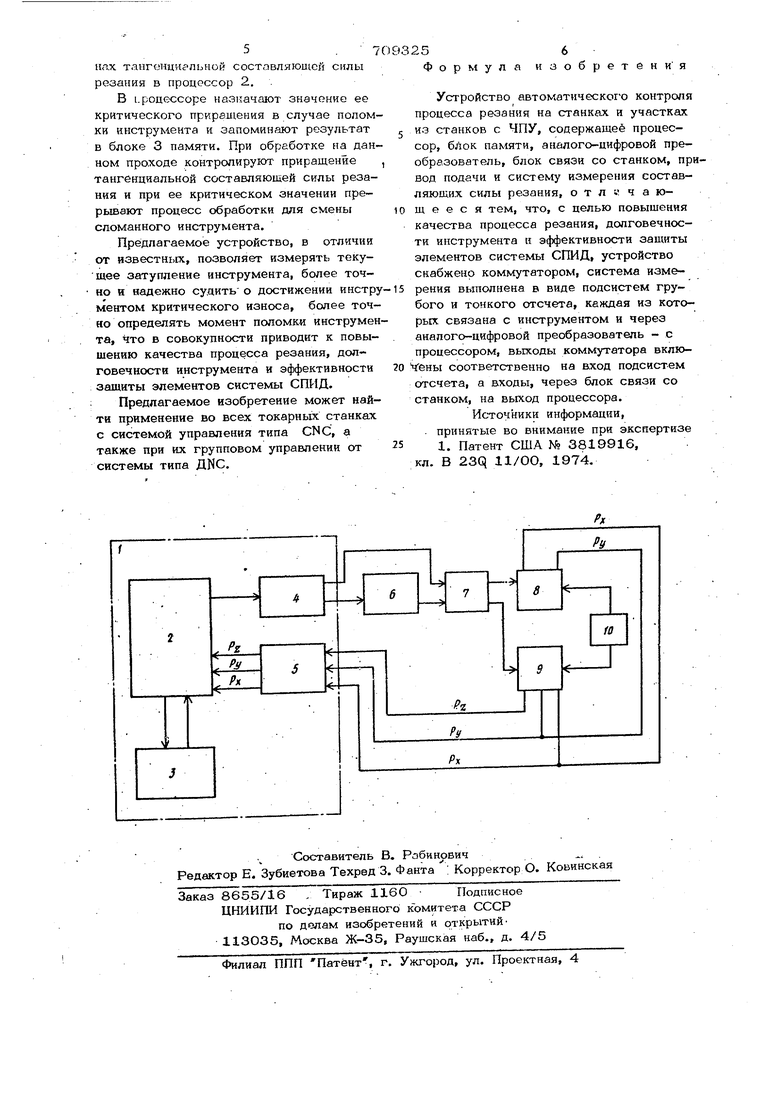

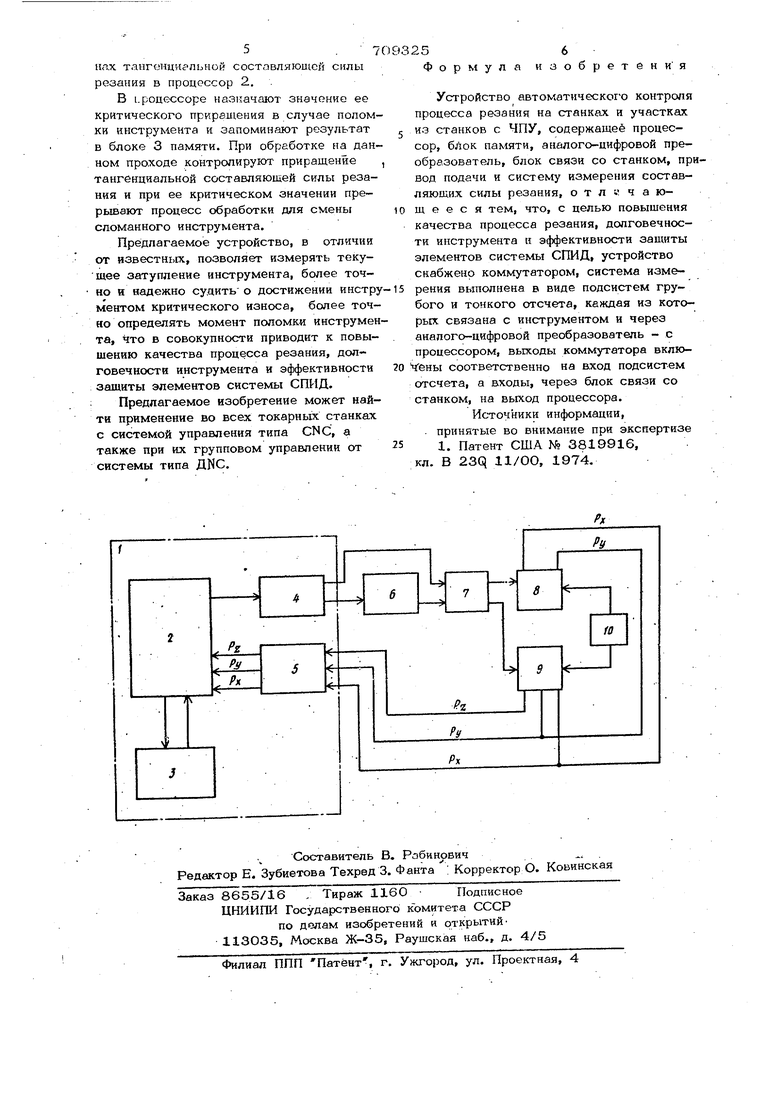

рии, изменения режимов резания н сил трения на передней н задней поверхностя инструмента. Известное устройство в целях контроля целости инструмента требует предварительного задания предельного значения силы резания, которая может бьггь определена расчетным или эмперическим пу тем. Первый путь не обеспечивает точности задания предельного значения, а второй характеризуется чрезмерной трудоемкостью и снижением производительности обработки. С целью повышения качества процесса резания, долговечности инструмента. и эффективности защиты элементов системы СПИД, систему намерения составляющих силы резания выполняют из двух подсистем грубого и тонкого отсчета, устройство снабжают коммутатором, подключающим подсистему грубого отсчета в процессе резания, а подсистему тонкого отсчета - в моменты остановки рабочей подачи, предназначенной для кинематического стружколомания. Каждая из подсистем связана с инструментом и через аналого-цифровой преобразователь - с процессором, а также с коммутатором, который через блок связи со станком подключен к процессору. Подсистема грубого отсчета предназначена для измерения тангенциальной составляю щей силы ресзания, а подсистема тонкого отсчета предназначена для измерения радиальной и осевой составляющих силы резания. На чертеже представлена блок-с.хема устройства автоматического контроля процесса резания на станках и участках нз станков с ЧПУ. Устройство Содержит: систему управления 1, в которую входит процессор 2, связанный с блоком 3 памяти, блоком 4 связи со станком и аналого-цифровым . преобразователем 5, а также привод 6 подачи, связанный с коммутатором 7, который в свою очередь соединен с бло ком 4 связи со станком, а также с под системой 8 тонкого отсчета и подсистемой 9 грубого отсчета, которые в свою очередь соединены с инструментом 1О. Работает предлагаемое устройство следующим образом. Во время остановки подачи при запро граммированном проходе инструментом с тарированным износом, процессором 2 (см. чертеж) через блок 4 связи со ст ком и коммутатор 7 включают подсисте 54 му 8 тонкого отсчета системы измерения составляющих силы резания, которая через аналого-цифровой преобразователь 5 передает информацию о в;пичинах и осевой составляющих силы резания в процессор 2. В процессоре осуисествпяют вычисление равнодействующей указанных составляющих, которую передают в блок 3 памяти, где хранится информация о величине тарированного износа. Далее обработку продолжают острым инструментом при той же глубине резания. Опрос подсистемы 8 тонкого отсчета и последующую обработку сигналов осуществляют также, как и при инструменте с тарированным износом. На основе полученной информации о величинах равнодействующей осевой и радиальной составляющих силы резания при соответствующих значениях износа определяют коэффициент линейной зависимости равнодействующей силы от величины износа. Таким же образом в конце одного и начале следующего прохода с различными глубинами резания (но с постоянным износом) определяют величины равнодействующих, на основе которых (соответствующие значения глубины резания известны из программы работы станка) определяют коэффициент линейной зависимости равнодействующей силы от глубины резания. С помощью полученных данных рассчитывают значения текущего износа по текущим значениям равнодействующей силы и глубинам резания. Определяют величину износа в конце обработки партии и запоминают ее в блоке 3 памяти. Указанная величина износа в дальнейщем используется для определения скорости износа при обработке новой партии деталей. Рассчитывают величину равнодействующей осевой и радиальной составляющих силы резания, соответствующей допустимому износу и запоминают ее в блоке 3 памяти. Сравнивают ее значение с текущими значениями равнодействующей для определения момента наступления допустимого износа, после чего процесс обработки прекращают и заменяют износивщийся инструмент. При обработке в начале каждого прохода процессором 2 через блок 4 связи со станком и коммутатором 7 включают подсистему 9 грубого отсчета системы измерения составляющих силы резания, которая через ансшого-цкфровой преобразо/ватель 5-передает информацию о величипах таигенциельной составляющей силы резания в процессор 2. . В ироцессоре назначают значение ее критического приращения в случае полом ки инструмента и запоминают результат в блоке 3 памяти. При обработке на дан ном проходе контролируют приращение тангенциальной составляющей силы резания и при ее критическом значении прерывают процесс обработки для смены сломанного инструмента. Предлагаемое устройство, в отличии от известных, позволяет измерять текущее затупление инструмента, более точно и надежно судить о достижении инстр ментом критического износа, более точно определять момент поломки инструмен та, что в совокупности приводит к повышению качества процесса резания, долговечности инструмента и эффективности защиты элементов системы СПИД. : Предлагаемое изобретение может найти применение во всех токарных станках с системой управления типа CNC, а также при их групповом управлении от системы типа ДНС. 25 Формула изобретен и я Устройство автоматического контроля процесса резания на станках и участках из станков с ЧПУ, содержащее процессор, блок памяти, аналого-цифровой преобразователь, блок связи со станком, привод подачи и систему измерения составляющих силы резания, о т л и ч а ющ е е с я тем, что, с целью повышения качества процесса резания, долговечности инструмента и эффективности защиты элементов системы СПИД, устройство снабжено коммутатором, система измерения выполнена в виде подсистем грубого и тонкого отсчета, каждая из которых связана с инструментом и через аналого-цифровой преобразователь - с процессором, выходы коммутатора вклюены соответственно на аход подсистем отсчета, а входы, через блок связи со станком, на вьпсод процессора. Источники информации, . принятые во внимание при экспертизе 1. Патент США № 3819916, л. В 23q 11/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| Способ оптимизации процесса резания | 1987 |

|

SU1414567A1 |

| Способ оптимизации режима резания на металлорежущих станках | 1972 |

|

SU441132A1 |

| Устройство для контроля износа инструмента | 1989 |

|

SU1702245A1 |

| Устройство управления процессом резания | 1983 |

|

SU1076859A1 |

| ВЫЧИСЛИТЕЛЬНЫЙ КОМПЛЕКС РЕГИСТРАЦИИ И СИНТЕЗА РАДИОТЕХНИЧЕСКИХ СИГНАЛОВ | 2007 |

|

RU2351979C2 |

| Система управления металлорежущим станком | 1981 |

|

SU1000157A1 |

| Устройство для измерения глубины деформированного слоя обрабатываемой детали | 1980 |

|

SU918021A1 |

| Способ контроля процесса резания | 1981 |

|

SU975220A2 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

Авторы

Даты

1980-01-15—Публикация

1977-12-19—Подача