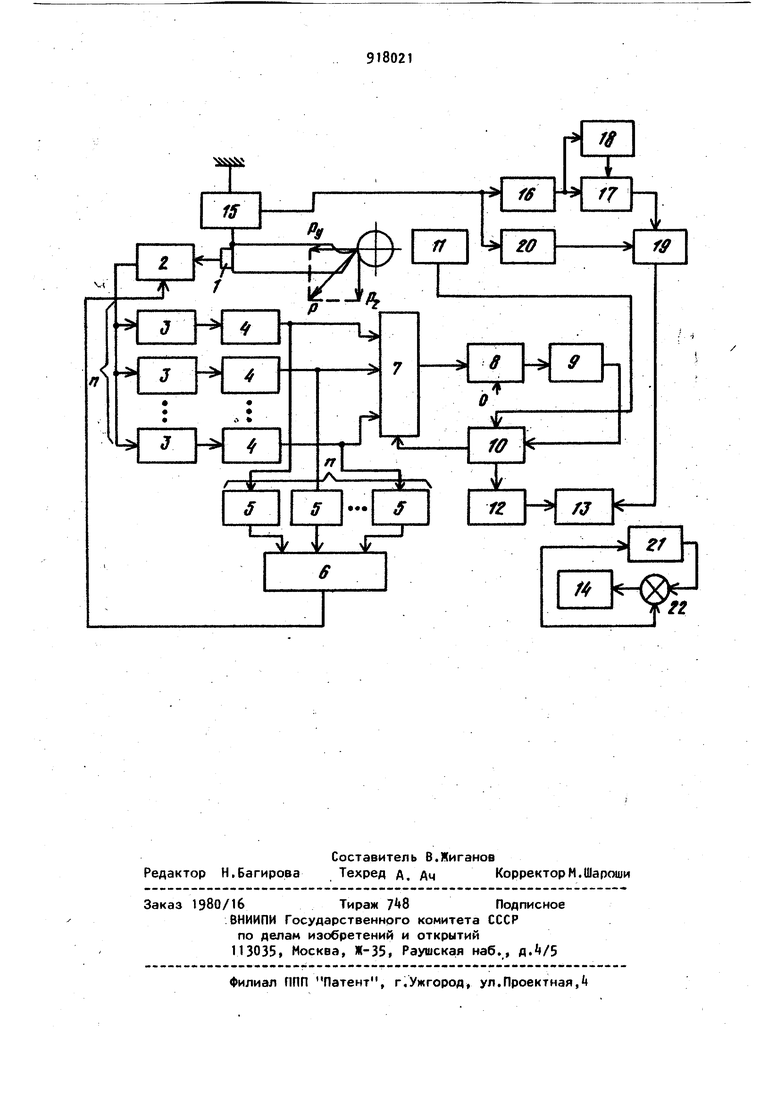

Изобретение относится к области автоматического управления процессо резания по величине износа режущего инструмента и изменению качественных показателей обрабатываемых деталей непосредственно в ходе обработки. Известно устройство для измерения износа режущего инструмента, содержащее преобразователь виброакусти ческой эмиссии, установленный на режущем инструменте, выходной сигнал которого поступает на предварите ьный усилитель, выход которого связан с входом полосовых фильтров, разделя щих си гнал на две частотные составляющие; низкочастотную и высокочастотную. После фильтров сигна/ш детек тируются и интегрируются, а затем поступают на блок, определяющий их соотношение. Полученный сигнал пропорционален износу инструмента и в дальнейшем либо просто регистрируется, либо используется для управления 1 . Недостатком изг астного устройства является ТО, что оно не позволяет наряду с измерением износа режущего инструмента определять глубину деформируемого слоя детали, информация о которой необходима для расширения возможностей диагностики и повышег ния ТОЧНОСТИ измерения, влияющего на процесс автоматического регулирования обработки. Целью изобретения являются расширение возможиостей диагностики, повышение точности и эффективности измерения. Цель достигается тем, что устройство снабжено дополнительным преобразователем регистрации силы отжима, масштабными усилителями, сумматором, электронным коммутатором, нуль-органом, генератором тактовых импульсов« счетчиком с двумя входами и двумя выходами, преобразователем регистрации оборотов детали, преоб разователем код-напряжение, блоком умножения с двумя входами, многовхо доаым регистратором, полосовым усилителем-преобразсвателем, интеграто ром с блоком обратной связи по скорости интегрирования, вторым сумматором, масштабным усилителем, систе мой автоматического самообучения и схемой сравнения, причем число полосовых фильтров, детекторов и интеграторов увеличено до п канаpripB, выходы которых соответственно .подключены к входам масштабных ;усилителей, выходы которых соединен с входами сумматора, последовательно подключенного к регулирующему элементу предварительного усилителя и к входам электронного коммутатора выход которого соединен с нуль-орга ном, выход которого подключен к пос ледовательно соединенным генератору тактовых импульсов и счетчику, один из выходов которого соединен с элек ронным коммутатором, а другой с пос ледовательно соединенными преобразо вателем код-напряжение, блоком умножения и МНОГОВХОДО8ЫМ регистратор при этом выход блока умножения соединен с входом блока автоматическог самообучения и схемы сравнения, а выход блока автоматического самообу чения - к входу схемы сравнения, вы ход которой подсоединен к многовходовому регистратору, а второй вход счетчика соединен с преобразователем регистрации оборотов детали, а второй вход блока умножения подключен к выходу преобразователя регистрации силы отжима через последовательно соединенные полосовой усилитель-преобразователь, йнтегратор и второй сумматор, параллельно которым к входу второго сумматора и к выходу преобразователя регистрации силы отжима присоединен масштабный усилитель. I На чертеже приведена функциональ ная схема устройства. Устройство для измерения глубины деформированного содержит преобразователь 1 виброакустической эмиссии, установленный на резцедержавке или суппорте в направлении действия отжимающей составляющей силы резания Р (т.е. в радиальном направлении) и подключенный к входу предварительного усилителя 2 с переменным коэффициентом усиления. К выходу предварительного усилителя 2 подключено nw идентичных каналов, настроенных Wa Л-дискретное множество частот, каждый из которых содержит узкополосный фильтр 3, детектор k с встроенным интегратором, масштабный усилитель 5. Сумматор 6 подключен к выходам масштабных усилителей 5 каждого канала и управляет коэффициентом усиления предварительного усилителя 2. В свою очередь выход детектора с встроенным интегратором в каждом канале подключен к входам электронного коммутатора 7, при этом выход последнего, замыкаясь через нуль-орган 8, генератор 9 тактовых импульсов и счетчик 10, управляющий электронным коммутатором 7, образуют первое кольцо, а сбросовый вход счетчика 10 соединен с выходом преооразователя 11 регистрации обо- « ротов детали, выход же счетчика 10 в двоично-десятичном кодечерез преобразователь 12 код-напряжение и блока 13 умножения соединен с многовходовым регистратором . Второй вход блока 13 умножения соединен с преобразователем 15 регистрации силы отжима через соединенные в кольцо полосовой усилитель-преобразователь 16, интегратор 17 с обратной связью 18 по скорости интегрирования, сумматор 19 и масштабный усилитель 20, при этом вход усилителя-преобразователя 16 соединен с выходом преобразователя 15, а выход сумматора 19 с вторым входом блока 13 умножения. Выходное напряжение блока 13, равное произведению напряжения, пропорционального ширине спектра, регистрируемого п каналами на дискретном множестве частот, и выходного напряженйя сумматора 19, пропорционального действию составляющей силы резания, и есть выходной полезный сигнал устройства, пропорциональный глубине деформированного слоя, который регистрируется регистратором 14. Система автоматического самообучения подключается к выходу блока 13 умножения только в процессе самообучения при контрольной обработке деталей, а его выходное напряжение с встроенного электромеханического блока памяти в дальнейшем является опорным для схемы сравнения 22, на бторой вход которой подается текущее зназение произведения с блока 13 умножения. Выход же схемы 22 сравнения также подключен к последующему входу многовходового регистратора Н, и его выходное напряжение является выходным полезным сигналом, пропорциональным разности допустимой глубины деформированного слоя и текущему его значению. Теоритическое обоснование принципа построения функциональной схемы заключается в следующем. В настоящее время выбор и поддержание оптимальных обработ ки производят, исхо/)я из критерия оптимальных затрат. При этом лимитирующим фактором являются такие взаимосвязанные контролируемые параметры, как величина износа, скорость его развития, качество формообразования поверхности и шероховатость. Однако эксплуатационные характеристики и срок службы выпускаемых на станочном оборудовании изделий зависят от глубины деформирован;ного слоя, которая характеризуется наличием микротрещин, величиной и характером распространения касательных остаточных напряжений и тому подобным. В связи с этим возникает необходимость контролировать глубину деформированного слоя, а затем на основании полученной информации представляется возможным выбирать и управлять технологическими режимами, поддерживая глубину деформированного слоя, определять допустимую минималь ную величину лрипуска и количество вспомогательных операций для полного его снятия. Как показали исследования, степень и глубина деформированного слоя зависят от условий и протекания процесса резания, режимов обработки и определяются величиной износа, величиной статической и динамической составляющих сил резания, скоростью их изменения. Последние несут свое отображение в спектре виброакустической эмиссии, излучаемой непосредственно зоной резания и главным обра зом в направлении действия отжимающей составляющей силы резания 1% С ростом величины износа nd задней гра ни в тонком поверхностном слое /деталей меняется величина и характер рас пределения касательных напряжений. |При этом с увеличением износа от 0,2 до 0, мм при постоянных определен216ных условиях обработки сжимающие напряжения переходят в растягивающие. В свою очередь увеличение износа приводит к возрастанию статической и динамической составляюи их силы ре,зания. Последние определяют нестационарность процесса резания.С увеличением изменения составляющих сил резания расширяется спектр виброакустической эмиссии: чем шире спектр и больше скорость нарастания силы, тем меньше глубина деформированного слоя (она пропорциональна произведению ширины спектра на действующее значение статической и динамической составляющих силы резания). Устройство работает следующим образом. Спектр виброакустической эмиссии, регистрируемый преобразователем 1, преобразовывается в электрический сигнал и подается на вход предварительного усилителя 2 с регулируемым коэффициентом усиления. После предверительного усиления выделяется дискретное множество частот фильтром 3 в каждом из п каналов, лежащих за пределами собственных частот упругой системы, на которых акустическое conрЬтивление минимально между точкой ,приложения составляющей силы резания по задней грани и точкой изме- , рения виброакустической эмиссии. Избранные по каналам высокочастотные составляющие сигнала детектируются детектором k с встроенным интегратором, интегрируются и подаются на входы электронного коммутатора 7. .В свою очередь выходное напряжение каждого из п каналов через соответствующие масштабные усилители 5 подается на сумматор 6, выходное напряжение которого заводится в обратную связь предварительного усилителя 2 для нормирования энергетических уровней дискретного множества частот, выделенных п каналами. Таким образом, на входы электрон-ного коммутатора 7 подаются сигналы избранных чйстот составляющих пропорционального спектра. Наличие выходного напряжения п каналов на вхог де коммутатора 7 и соответствует ширине спектра, регистрируемого преобразователем 1 в направлении действия отжимающей составляю«4ей силы резания Ру . Регистрация наивысшей частотной составляющей на дискретном множестве с целью определения ширины спект ра осуществляется с помощьп электро ного коммутатора 7 управляемого со диненной в кольцо цепью, состоящей из самого электронного коммутатора нуль-органа 8, генератора 9 импульсов и счетчика 10. При этом к входу нуль-органа 8 через электронный ком мутатор 7 поочередно подключаются в ходы идентичных каналов от первого (регистрирующего низшую частотную составляющую) до п-го (регистрирую щего наивысшую частотную составляющую). В этом случае, как только ко входу нуль-органа 8 подключится канал с выходным сигналом, равным заданному опорному, подключенному к второму входу нуль-органа 8, или ра ным нулю, последний отключает генератор 9 импульсов и счетчик Q в десятичном коде фиксирует номер соответств ощего канала, а на его выходе в двоично-десятичном коде через преобразователь 12 код-напряжение, появлйется аналоговое напряжение, пропорциональное ширине спектра. Цепь, соединяющая сбросовь1Й вход счетчика 10 с блоком 11 регистрации оборотов, гюзврляет обновлять показ ния счетчика по истечении заданного числа оборотов детали и связать раз витие (изменение) глубины деформиро ванного слоя с путем, пройденным ин струментом относительно детали по всему периметру.. Выходное аналоговое напряжение преобразователя 12 код-напряжение, пропорциональное текущему значению ширины спектра, подается на вход блйка -13 умножения. На второй его вход подается аналоговое напряжение, пропорциональное действующему значению отжимающей составляющей силы резания Ру , которое формируется блоками 15, 16, 17, 18, 19 и 20 следующим образом. Статическая и динамическая соста ляющие силы резания регистрируются преобразователем 15 в направлении действия отжимающей составляющей Р При этом постоянная составляющая через масштабный усилитель 20 подае ся на первый вход сумматора 19, а переменная (циклическая составляющая выделяется усилителем-преобразователем 16 с полосой пропускания, «равной полосе пропускания системы СПИД. Переменная составляющая силы резания после выделения и усиления преобразовывается в постоянный сигнал блоком 16, подается на вход интегратора 17, время интегрирования которого переменное, определяется и управляется величиной входного сигнала с помощью блока 18 регулировки временем интегрирования. Затем после интегрирования сигнал подается на второй вход сумматора IJ), выходной сигнал которого пропорционален суммарному действующему значению силы и подается на второй вход блока 13 умножения. Таким образом, выходной сигнал на выходе блока умножения 13 является выходным полезным сигналом, пропорциональным глубине деформированного слоя, который и подается на вход многовходового регистратора И. Настройка устройства на заданную допустимую глубину деформированного слоя осуществляется автоматически в процессе его самообучения при контрольной обработке деталей с помощью системы автоматической настройки 21 с встроенным электромеханическим : блоком памяти. Выходной сигнал с встроенного электромеханического блока памяти системы 21 подается на выход схемы 22 сравнения и является опорным сигналом для последующих измерений и анализа. Не второй вход cxeJмы сравнения подается сигнал с выхода блока 13 умножения соответствующий текущем значению глубины н деформированного слоя. Разностный же сигнал с выхода схемы 22 сравнения подается на последущий вход многовходового регистратора I и отображает оставшийся ресурс времени обработки деталей на заданных технологических режимах с учетом развивающихся износа режущего инструмента, нестационарностей процесса резания и различных явлений, протекающих в зоне резания, приводящих к увеличению глубины деформированного слоя. При развитии глубины деформирован ного слоя заданной допустимой величины, заф иксированной в процессе самообучения устройства при контрольной обработке деталей, срабатывает реле-регулятор регистратора 1, который воздействует на систему управления станка-автомата и автоматически прекращает процесс резания. Применение в устройстве дополнительных элементов выгодно отличает его от известных устройств. Относительно большое усложнение устройства за счет введения новых элементов позволяет значительно расширить возможности диагностики,, поскольку наряду с изменением износа представляется возможным получить качественно новую информацию непосредственно в ходу о таком параметре, как глуКина деформированного (дефектного) слоя обрабатываемых деталей. Получение информации о развитии глубины деформированного слоя непосредственно в ходе обработки дает возможность выбирать и поддерживать оптимальные технологические режимы обработки деталей с учетом оптимальных эффективных затрат на их дальнейшую доводку, так как глубина деформированного слоя определяет количество вспомогательных операций для ее сия тия. Использование устройства на финишных операциях, после которых обрабатываемые детали становятся готовыми изделиями, позволит значительно повысить эксплуатационную надежность готовых изделий, так как глубина дефектного слоя определяет их экплуатационные характеристики в целом. Устройство просто в изготовлении, настройке и надежно в эксплуатации. В нем в качестве входного сигнала вместо спектра виброакуст ческой эмиссии можно использовать .спектр переменной составляющей термо-ЭДС. Формула изобретения i . Устройство для измерения глубины деформированного слоя обрабатываемой детали, содержащее последовател но соединенные преобразователь виброакустической эмиссии, установленн на режущем инструменте, предварител ный усилитель с регулирующим элемен том, блок полосовых фильтров, детек тор и интегратор, отличающееся тем, что, с целью расшире ния возможностей диагностики, повышения точности и эффективности изме 110 ния, устройство снабжено дополнительным преобразователем регистрации силы отжима, масштабными усилителями, сумматором,, электронным коммутатором, нуль-органом, генератором тактовых импульсов, счетчиком с двумя входами и двумя выходами, преобразователем регистрации оборотов детали, преобразователем- код-напряжение, блоком умножения с двумя входами, многовходовым регистратором, полосовым усилителем-преобразователем, интегратором с блоком обратной связи по скорости интегрирования, вторым сумматрром, масштабным усилителем, системой автоматического самообучения, схемой сравнения, причем число полосовых фильтров, детекторов и интеграторов увеличено до п каналов, выходы которых соответственно подключены к входам масштабных усилителей, выходы (которых соединены с входами сумматора, последовательно подключенного к регу лирующему элементу предварительного (усилителя и к входам электронного |коммутатора, выход которого соединен с нуль-органом, выход которого подключен к последовательно соединенным генератору тактовых импульсов и счетчику, один из выходов которого соединен с электронным коммутатором, а второй с последовательно соединенными преобразователем код-напряжение, блоком умножения и многовходовым регистратором, при этом выход блока умножения соединен с входом блока автоматического самообучения и схемой сравнения, а выход блока автоматического самообучения подсоединен к входу схемы сравнения, выход которой - к многовходовому регистратору, а второй вход счетчика соединен с преобразователем регистрации оборотов детали, а второй вход блока умножения подключен к выходу преобразова- . теля регистрации силы отжима через последовательно соединенные усилительпреобразователь, интегратор и второй сумматор, параллельно которым к вхоу второго сумматора и выходу преобразователя регистрации силы отжима присоединен масштабный усилитель. Источники информации, принятые во внимание при экспертизе 1. Реферативный сборник. Конструирование и технология машиностроения, 1968, If 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Устройство для определения износостойкости режущего инструмента | 1980 |

|

SU1026038A1 |

| Устройство для исследования процесса резания | 1983 |

|

SU1249393A1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Способ управления процессом механической обработки | 1980 |

|

SU1022780A1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Способ автоматического контроля состояния и условий протекания процесса резания и устройство для его осуществления | 1986 |

|

SU1380910A1 |

Авторы

Даты

1982-04-07—Публикация

1980-04-04—Подача