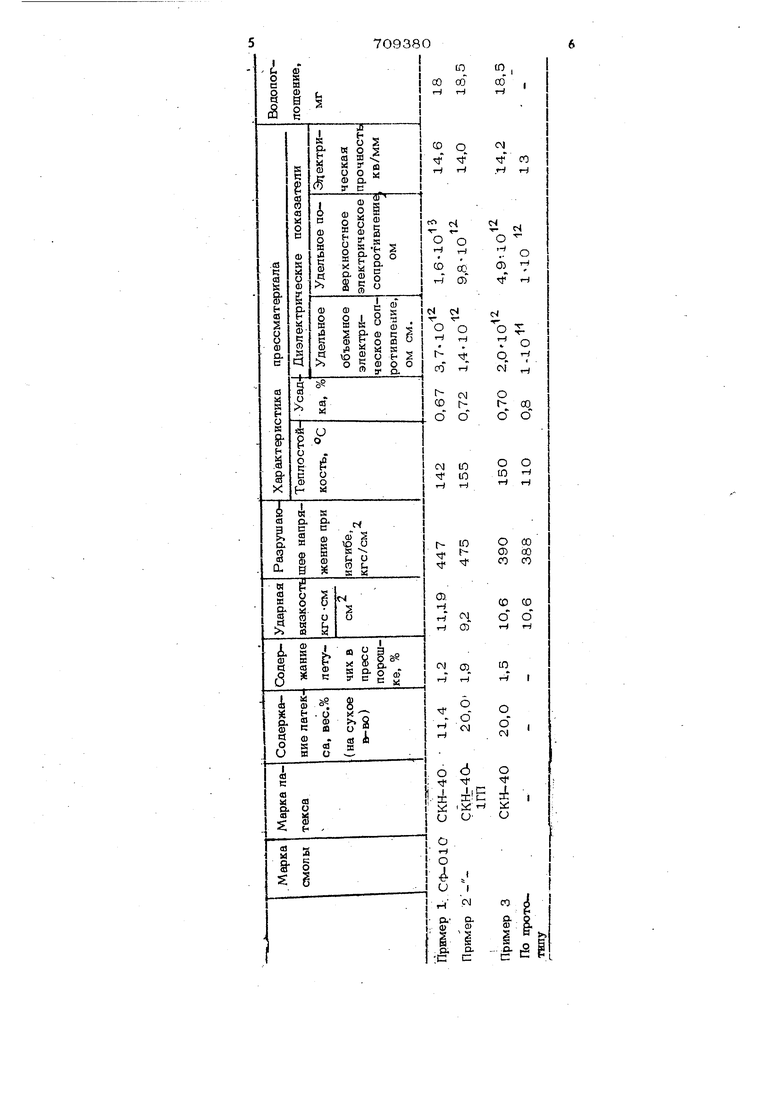

Изобретение относится к области хими ческой технологии, а именно к способам получения пресспорошков с повышенными физико-механическими свойствами, которые могут найти применение в промышлен ности пластмасс для получения ударопрочных прессовочных материалов. Известен способ получения ударопрочных прессовочных материалов путем совмещения латексов со смолой на стадии ее получения l. Сущность способа заключается в том, что в сиропообразную смесь после поликонденсации фенола с альдегидом вводят латекс. Полученную совмещенную с каучуком смолу используют для различных целей, в том числе для получения пресскомПОЗИ1ШЙ, вводя в нее отвердитель, ускоритель, наполнитель и вулканизующие добавки. Однако указанный способ имеет существенные недостатки: необходимость тщательного контроля за рН средой, чтобы предотв :)атить преждевременную коагуляцию латекса и не допустить неравномерного распределения каучука в смоле; полученная мoдифиш poвaннaя каучуком смола имеет высокую вязкость расплава и некоторую эластичность в охлажденном состоянии, вследствие чего, плохо диспергируется и плохо измельчается, что зат рудняет введение остальных компонентов и ведет к их неравномерному распределению в смеси, а следовательно, снижению физико-механических свойств изделий на их основе. Цепью изобретения является повышение стабильности свойств изделий и упрощение технологии изготовления. Цель достигается тем, что по предлагаемому способу получения композиции для ударопрочногх) материала в качестве латекса используют латекс бутадиен-нит рильного или карбоксипированного бутадиен-нитрильного каучука с сучим остатком 2О-40 вес.%, который смешивают с порошкообразной смесью, состоящей из смолы, отвердитепя, наполнителя и вулка-, низующей группы. При любом другом порядке введения компонентов не достигеется равномерного распределения каучука, так как может наступить преждевременная коагуляция латекса и не все частицы порошкообразной смеси будут покрыты пленкой каучука. В качестве синтетической смолы можно использовать, например, фенол-формальдегидную смолу новолачного. типа, в качестве отверждающих добавок, - например уротропин, в качестве ускорителей - окислы металлов, например 2.иО. СаО в качес-г ве вулканизующих агентов - серу, каптакс, в качестве наполнителей - древесную муку, каолин, кварцевый песок, асбест и др. Для совмещения могут быть использованы, например, бутадиен-нитриль ные латексы СКН-26, .СКН-40, СКН-4О1ГП, содержащие 2О-40 вес.% сухого вещества (предпочтительно более концентрированные) . Совмещение компонентов на 1-й стадии процесса проводится в шаровой мельнице или любым другим пригодным способ бом в течении времени, обеспечивающего получение однородного сыпучего порошка. . На 2-ой стадии в полученную порошко образную смесь вводят латекс при перемешивании в течении 30 мин. при 20 6О С до получения влажного сыпучего порошка. Для совмещения порошкообразной смеси с латексом можно использовать любые смесители: аппарат с мешалкой, лопас , ные смесители, двухчервячные смесители типа GH, Бемберы, непрерывноработающие дисковые смесители и др. Процесс сушки порошков до содержания летучих 1-2% не представляет техни ческих трудностей, более прост, чем суш ка каучука при его производстве из латекса, и может осуществляться Непосредственно тут же в смесителе в процес се совмещения компонентов. Переработку полученной пресскомпози ции в изделия можно осуществлять по из вестному способу горячего прессования предварительным таблетированием порош ка. Равномерность распределения каучука в комбинации при этом определяется коа гуляцией латекса на твердых частичках смеси за счет наличия в ней гидрофильных компонентов (наполнители .ПО.СаО) Предлагаемый способ может быть лего оформлен в виде непрерывного процеса. Пример 1.2 6,6 вес. ч. смолы Ф-ОЮ; .4 вес. уротропина; 1,7 вес. ч, звести; 0,3 вес. ч. цинковых белил; 1,4 вес. ч. стеарина; 53,2 вес. ч. каолиа; 0,8 вес. ч. сажи; 0,4 вес. ч. серы; 0,2 вес. ч. каптакса смешивают в шароой мельнице в течение 9О мин. В полуенную порошкообразную смесь в аппарате с мешалкой вводят латекс GKH-40 в количестве 11,4 вес. ч.(в пересчете на сухое вещество), перемешивают при 2060 С, предпочтительно 60 С, в течение 30 мин. Полученный порошок сушат при 6О-1ОО С. в течение ЗО мин. до содержания летучих не более 5%, затем таблетируют и прессуют с предварительным подогревом таблеток токами высокой частоты при давлении 35Ot50 кгс/см в теение 0,5-1 мин. на 1 мм толщины издеия. Пример 2 . 26,6 вес. ч. смолы СФ-ОЮ; 4 вес. ч. уротропина; 1,6 вес. ч. извести; 0,3 вес. ч.ХМО; 1,4 вес. ч. стеарина; 44,6 вес. ч. каолина; 0,8 вес. ч. сажи; 0,4 вес. ч. серы; 0,2 вес. ч. каптакса смешивают, как указано в примере 1, и вводят латекс СКН-40-1ГП в количестве 2 О вес. ч. (на сухое вещество). Далее композицию перемешивают, сушат и перерабатывают, как указано в примере 1. ПримерЗ. 26,6 вес. ч. смолы СФ-011; 4 вес. ч. уротропина; 1,7 вес. ч. извести; 0,3 вес. 4.ZllO; 1,4 вес., ч. стеарина; 44,6 вес. ч. коалина; 0,8 вес. ч. сажи; 0,4 вес. ч. серы; 0,2 вес. ч. каптакса смешивают, как указано вьпие, и вводят латекс СКН-4О в количестве 2О вес. ч. (на сухое вещество в латексе). Далее перерабатывают, как в примере 1. В таблице приведены характеристики ударопрочного материала, полученного по предлагаемому способу и по известному. Таким образом, использование изобретения позволит расширить ассортимент ударопрочных прессматериалов, необходимых народному хозяйству, значительно проще и экономнее получать прессматериалы с более высокими физико-механическими и теплостойкими свойствами по сравнению с существующими прессматериалами данного типа, улучшить санитарногигиенические условия работы и исключить ручной труд.

..., .i

f f if ,

7 , . 7O93«C). .ji ,8

Формупа изобр етениянего или карбоксилированного бутадиенСпособ получения композиции для2О-4О вес,%, который смешивают с поударопрочнык материалов путем совмеще- рошкообразной смесью, состоящей из смония латекса синтетического каучука, смо- ; лы, отвердителя, наполнителя и вулканилы, отвердителя, наполнителя и вулкани-зующей группы,

зуюшей группы, отличающийся тем, что, с целью повьпиения ста-Источники информации, бильности свойств изделий и упрощения принятые во внимание при экспертизе технологии изготовления, в качестве ла- Ю 1. Патент Англии № 1296095, текса используют латекс бутадиен-нитриль- кп. С 3 Р, 1972 (прототип).

нитрильного каучука с сухим остатком

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА. | 2014 |

|

RU2603790C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА | 2017 |

|

RU2653157C1 |

| Способ получения наполненных активным аморфным кремнеземом каучуков | 1976 |

|

SU713878A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2476460C2 |

| РЕЗИНОВАЯ СМЕСЬ ГОРЯЧЕЙ ВУЛКАНИЗАЦИИ | 1991 |

|

RU2016008C1 |

| Способ приготовления резиновой смеси | 1974 |

|

SU1100283A1 |

| Способ получения полимерной композиции | 1983 |

|

SU1301834A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕКСТОЛИТОВ И ПРЕСС-КОМПОЗИЦИЙ | 2020 |

|

RU2740665C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2640523C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2476459C2 |

Авторы

Даты

1980-01-15—Публикация

1977-05-11—Подача