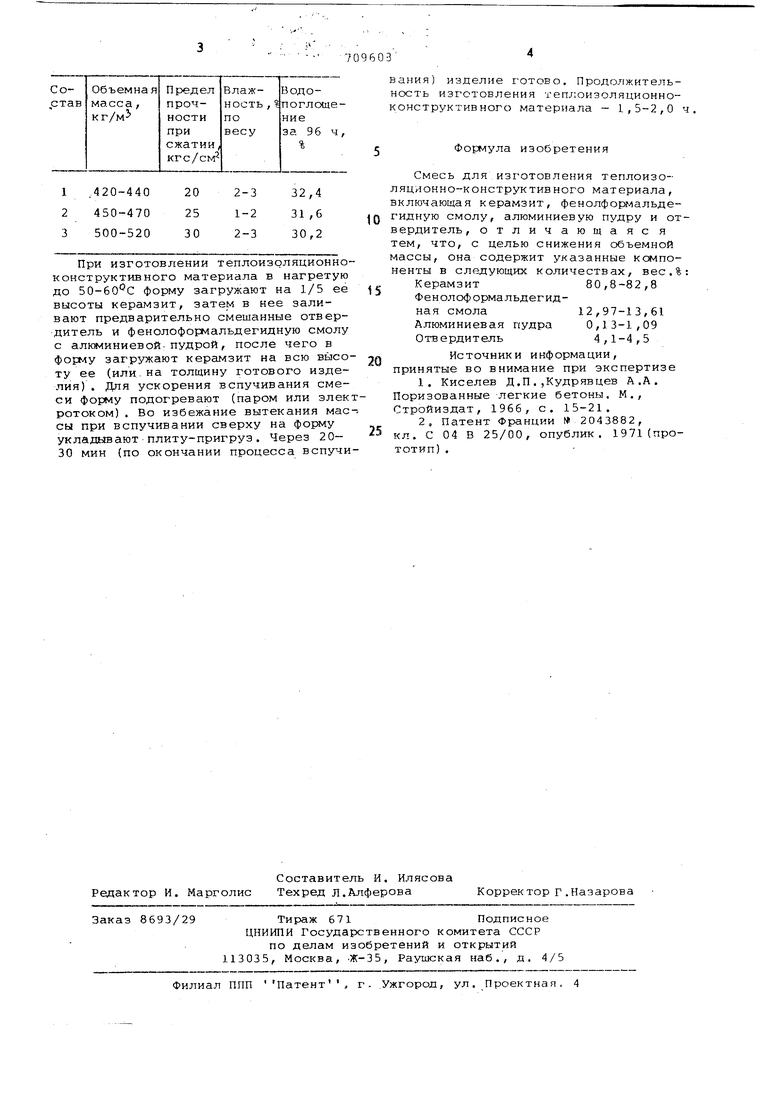

Изобретение отнсх:ится к производ ству теплоизоляционных материалов, преимущественно к составам для изго товления теплоизоляционно-конструктивных материалов. Известна смесь для изготовления теплоизоляционно-конструктивного ма териала, включагацая керамзит, смолу сосновую (галитот), сульфитно-спиртовую барду, цемент, золу 1. Одна ко такая смесь многокомпонентна, чт затрудняет точное дозирование и стр гое соблюдение пропорций между составляющими; подготовка смеси много стадийна, технологический процесс и готовления изделий продолжителен и энергоемок. Наиболее близкой к предлагаемой является смесь для изготовления теп лоизоляционно-конструктивного материала, включающая керамзит, фенолофОЕмальдегидную смолу, алюминиевую пудру и отвердитель 2. Однако соотношение компонентов, указанное для известной смеси, не обеспечивает получения легких (до 600 кг/мЗ) изделий с достаточно высоким пределом прочности (20-30Kr/CN Це.пь изобретения снижение объемной массы материала. Достигается это тем, что предлагаемая смесь для изготовления теплоизоляционно-конструктивного материала содержит указанные компоненты в следующих количествах, вес . %; 80,8-82,8 Керамзит Фенолоформальде12,,61 гидная смола 0,13-1 ,09 Алюминиевая пудра 4,1-4,5 Отвердитель Ниже приведены примеры составов (в об.ч.) смеси для изготовления теплоизоляционно-конструктив ного материала . 123 80,8 81,3 82,8 Керамзит Фенолоформальдегиднаясмола(ФРВ-1а) 13,61 13,79 12,97 Алкминиевая 1,09 0,61 0,15 пудра Отвердитель 4,5 4,3 4,1 ВАГ В табл. отражены свойства noi-учонных составов .

При изготовлении теплоизоляционноконструктивного материала в нагретую до 50-60 С форму загружают на 1/5 ее высоты керамзит, затем в нее заливают предварительно смешанные отвердитель и фенолоформальдегидную смолу с алюминиевой:пудрой, после чего в форму загружают керамзит на всю высоту ее (или.на толщину готового изделия). Для ускорения вспучивания смеси форму подогревают (паром или электротоком) . Во избежание вытекания маесы при вспучивании сверху на форму

укладьшают - плиту-пригруз . Через 2030 мин (по окончании процесса вспучивания) изделие готово. Продолжительность изготовления тeп :oизoляциoннoконструктивного материала - 1,5-2,0 ч

Формула изобретения

Смесь для изготовления теплоизоляционно-конструктивного материала, включающая керамзит, фенолформальдегидную смолу, алюминиевую пудру и отвердитель, отличающаяс я тем, что, с целью снижения объемной массы, она содержит указанные компоненты в следующих количествах, вес.% Керамзит80,8-82,8

Фенолоформальдегидная смола12,97-13,61

Алюминиевая пудра0,13-1,09

Отвердитель4,1-4,5

Источники информации, принятые во внимание при экспертизе

1.Киселев Д .П . ,Кудрявцев А .А . Поризованные легкие бетоны, М., Стройиздат, 1966, с. 15-21.

2.Патент Франции № 2043882,

кл. С 04 В 25/00, опублик. 1971(прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для огнезащитного материала | 1981 |

|

SU1016265A1 |

| Сырьевая смесь для производства легкого жаростойкого бетона | 1980 |

|

SU912710A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369462C1 |

| Ячеистобетонная смесь | 1979 |

|

SU863543A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1999 |

|

RU2164504C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ОГНЕУПОРНОГО БЕТОНА | 1996 |

|

RU2102357C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369461C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕГОРЮЧЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2750368C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2259272C1 |

Авторы

Даты

1980-01-15—Публикация

1976-06-14—Подача