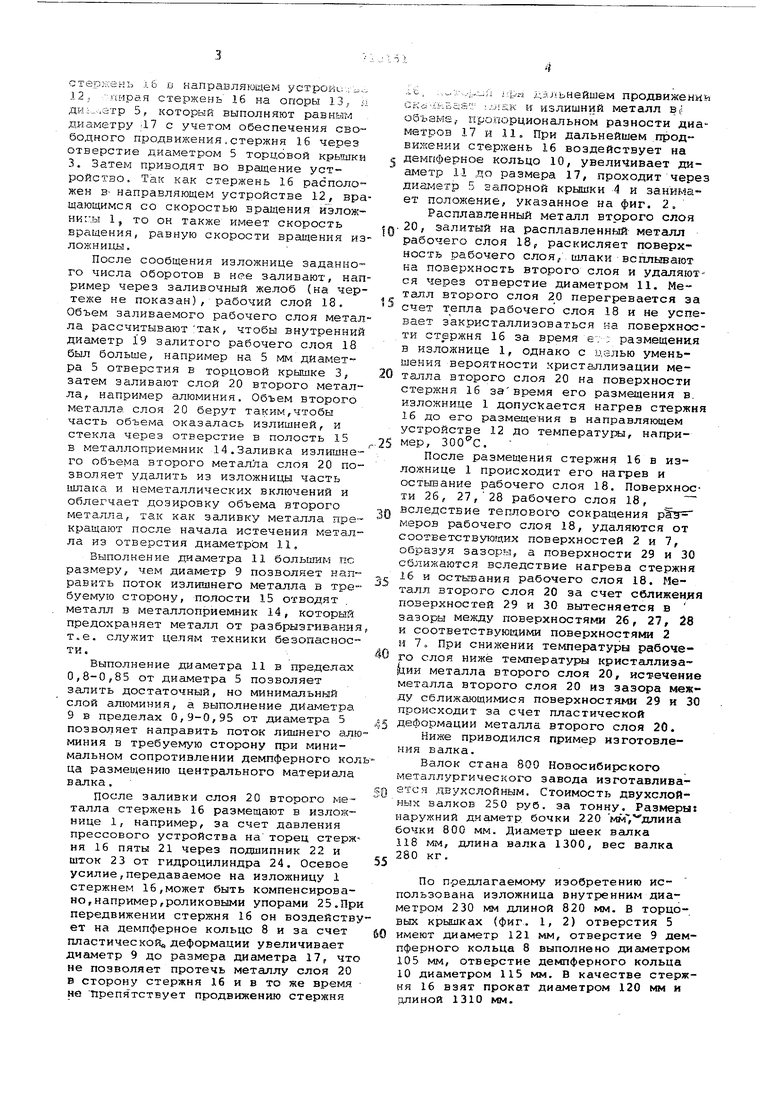

Изобретение относится к области центробежного литья, а именно к отливке прокатных валков центробежным способом. Известен способ центробежной отливки прокатных валков, включающий последовательную заливку во вращаемую изложницу конструкционного и лег коплавкого металлов {. Цель изобретения - увеличение механической прочности oтливae «ыx валков . в предлагаемом способе поставленная цель достигается тем,что после Зсшивки слоев метгшла запрессовывают в центральную часть валка стержень, оформляющий сердцевину и шейки валка Известная установка для осуществл ния способа содержит изложницу с демп ферными кольцами и торцовыкш куаака ми 12. Предложенная установка отличается тем, что она снабжена направляющим устройством с опорой для стержня, прессовым устройством, выполненным в виде штока и гидроцилиндра и расположенным на одной продольной оси с изложницей и направляющим устройством, и роликовыми упорами, располояеенны С противоположной стороны изложницы от прессового и направляющего уст- . ройства и контактирующими с торцовой крышкой изложницы. На фиг. 1 показана предлагаемая установка в исходном положении, продольный разрез; на фиг. 2 - то жв при размещенной в изложнице центральной части валка. Устройство состоит из изложницы 1 с внутренней поверхностью 2, торцовых крышек 3, 4 с отверстиями диаметром 5, колец 6, с поверхностями 7, демпферного кольца 8 с отверстиями диаметром 9, выполненным О,8-.О,85 от диаметра 5, и демпферного кольца 10 с отверстием диаметром 11, выполнеяным 0,9-0,95. На торцовой крышке 3 размещено направляющее устройство 12 с опорами 13, на торцовой крышке 4 , .размещен металлоприемник 14, а в Kptaaхе выполнена полость 15. Для -осуществления предлагаемого ( способа слой металла центральной части валка предварительно изготавливают в виде стержня 16 по длине и диаметру 17, равным соответствующим размерам валка с учетом припусков на механическую обработку, размещают

стержень i6 с направляющем устрой.;,; ;:.:, 12:, нирая стержень 16 на опоры 13 а ди;.,.атр 5, который выполняют равньм диаметру ;17 с учетом обеспечения свободного продвижения.стержня 16 через отверстие диаметром 5 торцовой крьзшки 3. Затем приводят во вращение устройство. Так как стержень 16 расположен в- направляющем устройстве 12, вращающимся со скоростью вращения иэложни1.ы 1J то он также имеет скорость вращения, равную скорости вращения изложницы.

После сообщения изложнице заданного числа оборотов в нее заливают, например через заливочный желоб (на чертеже не показан), рабочий слой 18. Объем заливаемого рабочего слоя металла рассчитывают :так, чтобы внутренний диаметр 19 залитого рабочего слоя 18 был больше, например на 5 г.1м диаметра 5 отверстия в торцовой крышке 3, затем заливают слой 20 второго металла, например алюминия. Объем второго металла слоя 20 берут таким,чтобы часть объема оказалась излишней, и стекла через отверстие в полость 15 в металлоприемник 14. Заливка излишнего объема второго металла слоя 20 позволяет удалить из изложницы часть шлака и неметаллических включений и облегчает дозировку объема второго металла, так как заливку металла прекращают после начала истечения металла из отверстия диаметром 11,

Выполнение д aмeтpa 11 большим пс размеру, чем диаметр 9 позволяет направить поток излишнего металла в требуемую сторону, полости 15 отводят . металл в металлоприемник 14, который предохраняет металл от разбрызгивания т.е. служит целям техники безопасности .

Выполнение диаметра 11 в пределах 0,8-0,85 от диаметра 5 позволяет залить достаточный, но минимальный слой алюминия, а выполнение диш-1етра 9 в пределах 0,9-0,95 от диаметра 5 позволяет направить поток лишнего алюминия в требуемую сторону при минимальном сопротивлении демпферного кол ца размеидению центрального материала валка.

после заливки слоя 20 второго металла стержень 16 размещают в изложнице 1, например, за счет давления прессового устройства на торец стерж ня 16 пяты 21 через подшипник 22 и шток 23 от гидроцилиндра 24. Осевое усилие,передаваемое на изложницу 1 стержнем 16,может быть компенсировано, например, роликовыми упорами 25,Пр передвижении стержня 16 он воздействет на демпферное кольцо 8 и за счет пластической,, деформации увеличивает диаметр 9 до размера диаметра 17, что не позволяет протечь металлу слоя 20 в сторону стержня 16 и в то же врег-ля не препятствует продвижению стержня

i дальнейшем продвижении и излишний металл BI бьаые,- пропорциональном разности диаетров .1,7 и -11. При дальнейшем продижении стержень 16 воздействует на емпферное кольцо 10, увеличивает диаметр 11 ло размера 17, проходит через 5 запорной крышки 4 и занимат положение, указанное на фиг. 2.

Расплавленный металл второго слоя 20, залитый на расплавленный- металл абочего слоя 18, раскисляет поверхность рабочего слоя, шлаки всплывают на поверхность второго слоя и удаляютя через отверстие диаметром 11. Металл второго слоя 20 перегревается за чет тепла рабочего слоя 18 и не успевает закристаллизоваться на поверхности стержня 16 за время е, ; размещения в изложнице 1, однако с целью уменьения вероятности кристаллизации металла второго слоя 20 на поверхности стержня 16 завремя его размещения в. изложнице 1 допускается нагрев стержня 16 до его размещения в направляющем устройстве 12 до температуры, например, .

После размещения стержня 16 в изложнице 1 происходит его нагрев и остывание рабочего слоя 18. Поверхности 26, 27,28 рабочего слоя 18, вследствие теплового сокращения рЖэ меров рабочего слоя 18, удаляются от соответствуюгцих поверхностей 2 и 7, образуя зазоры, а поверхности 29 и 30 сближаются вследствие нагрева стержня 16 и остывания рабочего слоя 18. Металл второго слоя 20 за счет сбликеняя поверхностей 29 и 30 вытесняется в зазоры между поверхностями 26, 27, 28 и соответствующими поверхностянет 2 и 7. При снижении температуры рабочего слоя ниже температуры кристаллиза|ции металла второго слоя 20, истечение металла второго слоя 20 из зазора между сближающимися поверхностями 29 и 30 происходит за счет пластической деформации металла второго слоя 20.

Ниже приводился пример изготовления валка.

Валок стана 800 Новосибирского металлургического завода изготавливаатся двукслойным. Стоимость двухслойных валков 250 руб. за тонну. Размеры: наружний диаметр, бочки 220 мм, длииа бочки 800 мм. Диаметр шеек валка 118 мм, длина валка 1300, вес валка 280 кг.

По предлагаемому изобретению использована изложница внутренним диаметром 230 мм длиной 820 мм. В торцовых крышках (фиг. 1, 2) отверстия 5 имеют диаметр 121 мм, отверстие 9 демпферного кольца 8 выполнено диаметром 105 мм, отверстие демпферного кольца iO диаметром 115 мм. В качестве стержня 16 взят прокат диаметром 120 мм и рлиной 1310 мм. Для схзуществления предлагаемого способа в направляющее устройство 12 размещают стержень 16 и приводят изложницу во вращение с частотой, принятой на заводе-изготовителе при отливке валков соответствующего диамет ра. Затем в изложницу через отверсти заливают материал рабочего слоя в об ъеме, соответствующем весу рабочего слоя. Например, для рассчитываемого валка вес рабочего слоя 130 кг. Но так как точную дозу металла при современном уровне техники залить не удается, то 130 кг принимают за макс мальный вес, пропуская отклонение ве са металла в сторону его уменьшения. В этом случае залитый в изложницу металл расположится либо на 1 мм ниж кромки отверстия дщаметром 5, либо несколько ниже, в зависимости от точности дозировки металла, т.е. поверхность залитого в изложницу рабоч го слоя будет., отстоять от кромки отверстия диаметром 5 либо на 1 мм, ли на несколько большее расстояние. Чер минимальное время, определяемое затр тами времени на отвод от изложницы ковша с рабочим слоем и подвод к изложнице ковша с жидким алюминием, изложницу через отверстие диаметром 11 заливают алюминий. Объем заливаемо го алюминия зависит от точности дозировки залитого рабочего слоя до отверстия диаметром 11. Для рассматрива емого валка объем заливаемого алюминия, с учетом неточности дозировки залитого рабочего слоя и с учетом истечения части залитого алюминия из изложницы через отверстие диаметром 11, будет колебаться от 500 см до 1500 см, т.е. от 1,2 кг до 4 кг. Залитый алюминий выполняет две функции: компенсирует тепловые деформации стержня 16 и рабочего слоя 18; раскисляет поверхность залитого рабочего слоя, т.е. очищает его, продукты раскисления удаляются частично за счет перелива алюминия через отверстие диаметром 11, частично при дгшьнейшем скачивании шлака за счет вытеснения части металла при продвижении стержня 16. После заливки алюминия, в изложнице размещается стержень 16. После остывания ваьпок извлекается из изложницы по общепринятой методике. Стоимость металла двухслойных валков на Кушвинском и Лутугинском заводах прокатных валков составляет 180 руб. за тонну. По предлагаемой технологии ,50% веса валков будет составлят стальная ось. Максимальная стоимость круглого проката из низколегированной стали 100 руб. Следовательно, стоимость рассматриваемого валка, изготовленного по старой технологии, 180 х 0,28 « 50руб По новой технологии: вес рабочего сло 130 кг, оси 100 кг, алюминия 4 кг Стоимость рабо-180i0,13 23ру6. чего слоя Стоимость осиЮО-О, 10руб. Стоимость алю-500-0,. Итого: 35руб. Следовательно, только на метериале экономия составляет 15 руб. на один валок или 53 руб. на тонну валков. Прочность алюминия и его сплавов не уступает по механическим характеристикам прочности чугунного рабочего слоя, а за счет выполнения центральной части валка из стали общая механическая прочность валка-значи- , тёльно возрастает, что Ъсочетании с высокой износостойкостью рабочего слоя, получаемой за счет быстрого отвода тепла от поверхности раГбочёго слоя через алюминий и получение вследствие этого равномерного отбела, дает значительный экономический эффект, В предлагаемом изобретении использование объема изложницы только для оформления рабочей части валка уменьшает металлоемкость изложницы и удешевляет ее изготовление, а заполнение изложницы мётaллoмJ центральной части валка значительно удешевляет стоимость валка не только за счет упрощения его изготовления. Известно, что стоимость тонны двухслойных вал- ков составляет 250 руб. и выше. В ка честве материала центральной части валка практически принимает прокат соответствующего диаметра без дальнейшей его механической обработки (исключая отрезку по длине). Стоимость проката не превышает 100 руб. за тонну. Следовательно только использование проката в качестве материала центральной части валка дает значительную, экономию. Заполнение изложницы легкоплавким металлом позволяет получить дополнительный экономический эффект, выражающийся в частичном удалении из изложницы шлака и создании условий свободной тепловой усадки чугунного рабочего слоя, а также создания условия размещения материала центральной части валка, так как жидкий слой легкоплавкого металла оказывает незначительное сопротивление размещению металла центральной части валка. Раскручивание металла центральной части валка до частоты вращения изложницы уменьшает износ центральных отверстий в запорных крышках, облегчает перемещение материала центральной части валка из исходного положения в конечное, способствует созданию герметического контакта между метгшлом центральной части валка и демпферными кольцами, необходимого для сохранения достаточного слоя легкоплавкого металла между рабочим слоем валка и металлом центральной части валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Стержень для отливки прокатных валков | 1976 |

|

SU784981A1 |

| Способ изготовления прокатных ка-либРОВАННыХ ВАлКОВ | 1979 |

|

SU821042A1 |

| Способ изготовления бандажей прокатных валков с коническим отверстием | 1982 |

|

SU1080925A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА ДОМЕННОЙ ПЛАВКИ | 2005 |

|

RU2300441C1 |

| Способ центробежного литья и форма для его осуществления | 1983 |

|

SU1072986A1 |

| Сжимающийся сердечник для отливки пустотелых изделий | 1932 |

|

SU38963A1 |

| СПОСОБ ОТЛИВКИ СЛИТКОВ | 1996 |

|

RU2086343C1 |

| СПОСОБ ОТЛИВКИ СЛИТКОВ | 1996 |

|

RU2101126C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2368456C2 |

Авторы

Даты

1980-09-23—Публикация

1978-01-09—Подача