(54) СТЕРЖЕНЬ ДЛЯ ОТЛИВКИ ПРОКАТНЫХ ВАЛКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бандажей прокатных валков с коническим отверстием | 1982 |

|

SU1080925A1 |

| Способ изготовления бандажей прокатных валков | 1978 |

|

SU710774A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| Способ центральной отливки прокатных валков и установка для его осуществления | 1978 |

|

SU710151A1 |

| Способ изготовления прокатных ка-либРОВАННыХ ВАлКОВ | 1979 |

|

SU821042A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-СКАНДИЙ | 2011 |

|

RU2465365C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ ТИПА INCONEL 718 | 2004 |

|

RU2269589C1 |

| СПОСОБ ОБРАБОТКИ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2041284C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ изготовления чугунных прокатных валков в кокилях | 1984 |

|

SU1256853A1 |

1

Изобретение относится к области металлургического производства, в частности к области прокатного машиностроения и может быть использовано при изготовлении прокатных валков с предварительно сжатым рабочим слоем.

Известно устройство для создания предварительного сжимающего напряжения в рабочем слое прокатного валка, которое создается путем воздействия на валок растянутого центрального стержня, на одном Конце которого закреплен гидроцилиндр, а на его противоположном конце выполнен упорный бурт 1.

Недостатком известного устройства является сложность конструкции и ненадежность в работе вследствие возможности повреждения гидроцилиндра в процессе эксплуатации.

Известен также стержень для отливки прокатных валков с износостойким рабочим слоем, выполненный из сплава с коэффициентом линейного расширения большим, чем у материала валка 2.

Однако конструкция стержня не позволяет повысить стойкость валка путем создания в рабочем слое валка благоприятных

сжимающих напряжении, так как не имеется возможности обеспечить температурные деформации материала стержня и валка.

Целью изобретения является повышение стойкости валков путем создания сжимаю5 щих напряжений в рабочем слое.

Поставленная цель достигается тем, что цилиндрические поверхности стержня покрыты слоем сплава, сверхпластичного при температуре 350-800°С, а диаметр стержня в зоне рабочей части валка составляет 0,5- 10 0,9 большего диаметра.

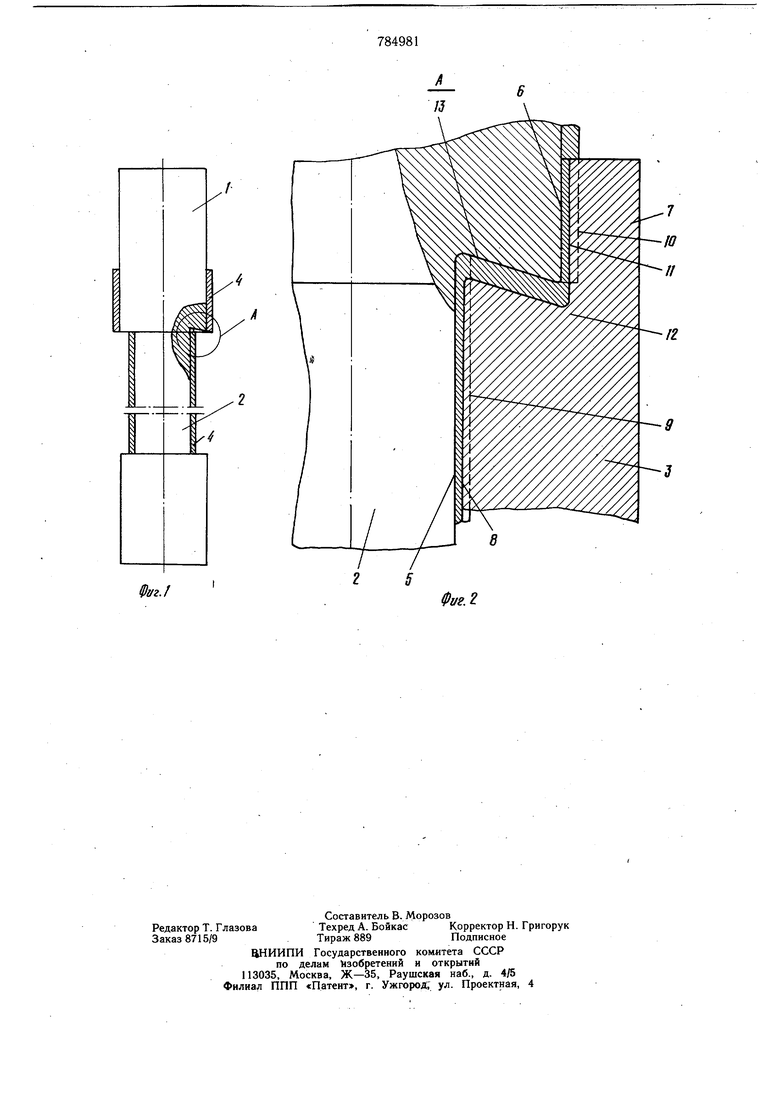

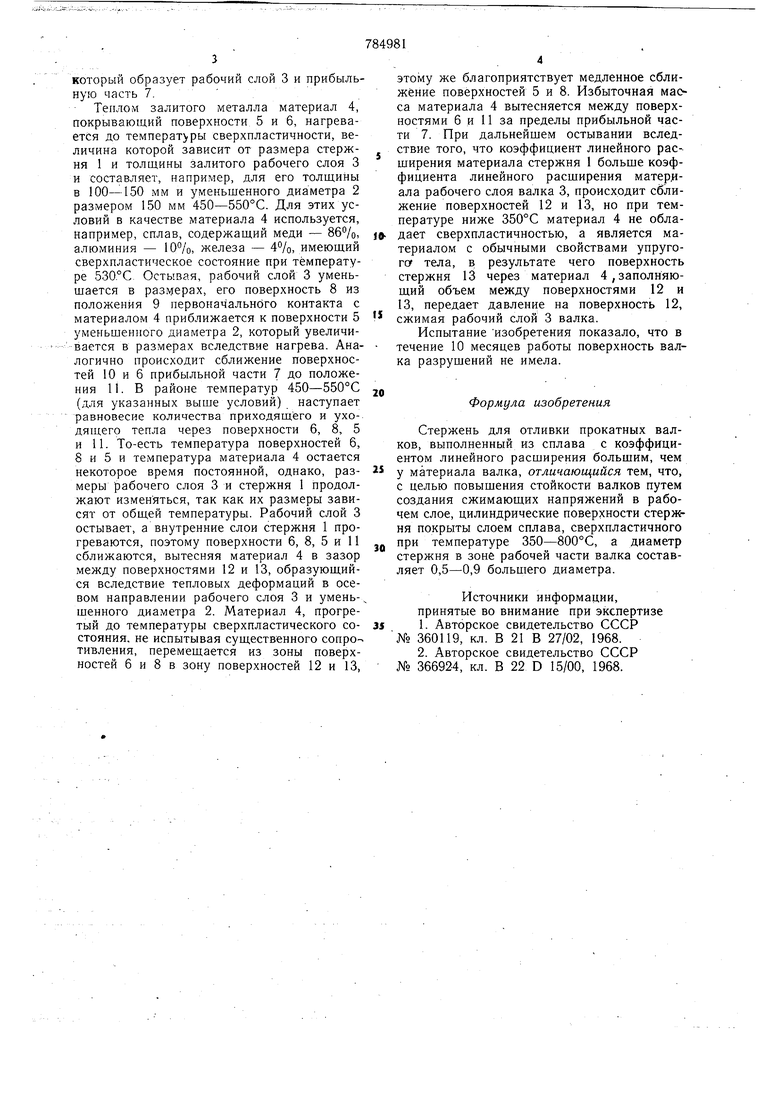

На фиг. I показан продольный разрез стержня; на фиг. 2 - узел А на . 1.

Монолитный стержень I, выполненный из материала с высоким коэффициентом линейного расщирения, например, из хромо15никелевых сталей с коэффициентом линейного расширения 18.10, выполнен с уменьшенным диаметром 2, равным 0,5-0,9 диаметра большего стержня, в зоне размещения рабочего слоя 3 и покрыт материалом 4 20 по цилиндрическим поверхностям 5 и 6 в зоне рабочего слоя 3 и прибыльной части 7.

Стержень устанавливают в кокиль и заливают металлом, например, чугуном с коэффициентом линейного расширения 9.10 ,

который образует рабочий слой 3 и прибыльную часть 7.

Теплом залитого металла материал 4, покрывающий поверхности 5 и 6, нагревается до температуры сверхпластичности, величина которой зависит от размера стержня 1 и толщины залитого рабочего слоя 3 и составляет, например, для его толщины в 100-150 мм и уменьшенного диаметра 2 размером 150 мм 450-550°С. Для этих условий в качестве материала 4 используется, например, сплав, содержащий меди - 86%, алюминия - 10%, железа - 4%, имеющий сверхпластическое состояние при температуре 530°С. Остывая, рабочий слой 3 уменьшается в размерах, его поверхность 8 из положения 9 первоначального контакта с материалом 4 приближается к поверхности 5 уменьшенного диаметра 2, который увеличивается в размерах вследствие нагрева. Аналогично происходит сближение поверхностей 10 и 6 прибыльной части 7 до положения 11. В районе температур 450-550°С (для указанных выше условий) наступает равновесие количества приходящего и уходящего тепла через поверхности 6, 8, 5 и 11. То-есть температура поверхностей 6, 8 и 5 и температура материала 4 остается некоторое время постоянной, однако, размеры рабочего слоя 3 и стержня 1 продолжают изменяться, так как их размеры зависят от общей температуры. Рабочий слой 3 остывает, а внутренние слои стержня 1 прогреваются, поэтому поверхности 6, 8, 5 и 11 сближаются, вытесняя материал 4 в зазор между поверхностями 12 и 13, образующийся вследствие тепловых деформаций в осевом направлении рабочего слоя 3 и уменьщенного диаметра 2. Материал 4, прогретый до температуры сверхпластического состояния, не испытывая существенного сопротивления, перемещается из зоны поверхностей 6 и 8 в зону поверхностей 12 и 13,

этому же благоприятствует медленное сближение поверхностей 5 и 8. Избыточная масса материала 4 вытесняется между поверхностями 6 и 11 за пределы прибыльной части 7. При дальнейщем остывании вследствие того, что коэффициент линейного расширения материала стержня 1 больше коэффициента линейного расширения материала рабочего слоя валка 3, происходит сближение поверхностей 12 и 13, но при температуре ниже 350°С материал 4 не обладает сверхпластичностью, а является материалом с обычными свойствами упругого тела, в результате чего поверхность стержня 13 через материал 4,заполняющий объем между поверхностями 12 и 13, передает давление на поверхность 12,

сжимая рабочий слой 3 валка.

Испытание изобретения показало, что в течение 10 месяцев работы поверхность валка разрущений не имела.

Формула изобретения

Стержень для отливки прокатных валков, выполненный из сплава с коэффициентом линейного расширения большим, чем

у материала валка, отличающийся тем, что, с целью повышения стойкости валков путем создания сжимающих напряжений в рабочем слое, цилиндрические поверхности стержня покрыты слоем сплава, сверхпластичного

при температуре 350-800°С, а диаметр стержня в зоне рабочей части валка составляет 0,5-0,9 большего диаметра.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 360119, кл. В 21 В 27/02, 1968.

Фие.г

Авторы

Даты

1980-12-07—Публикация

1976-04-19—Подача