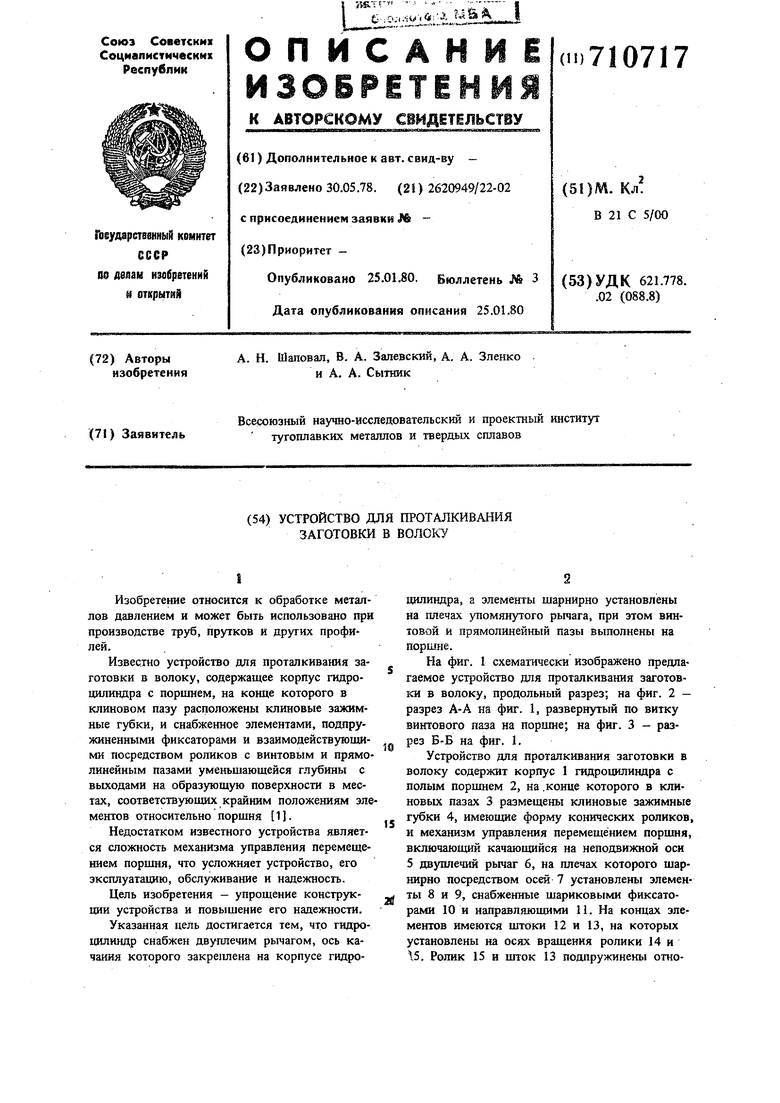

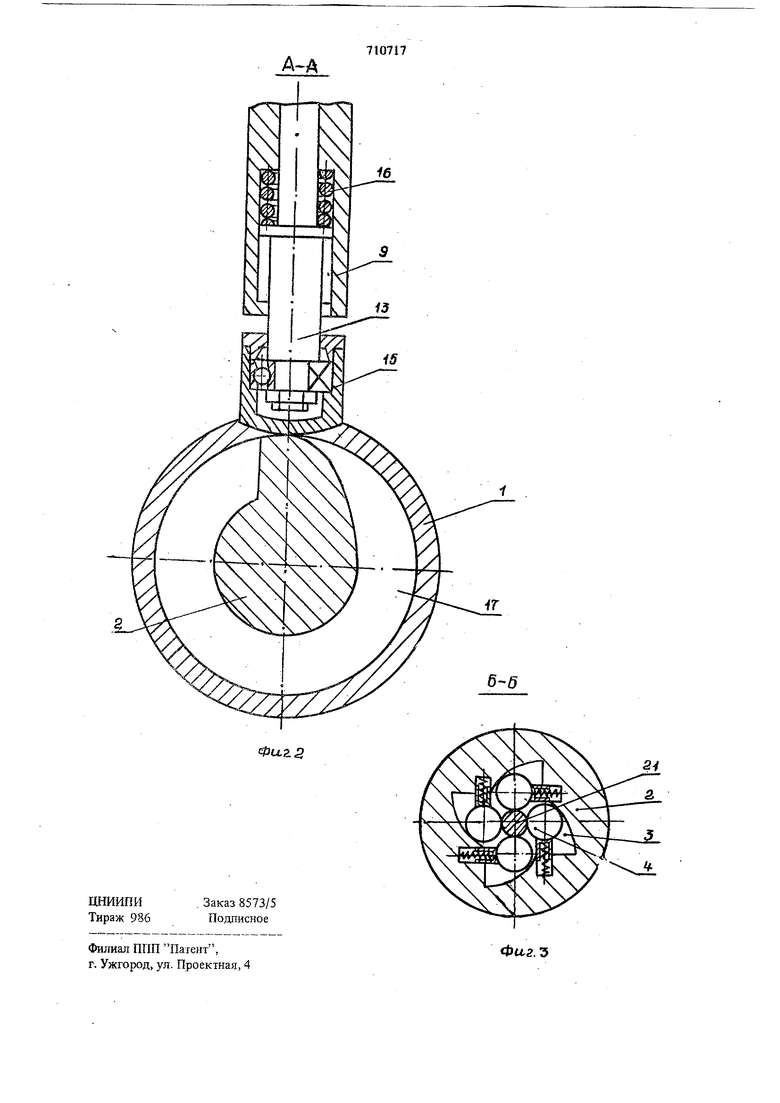

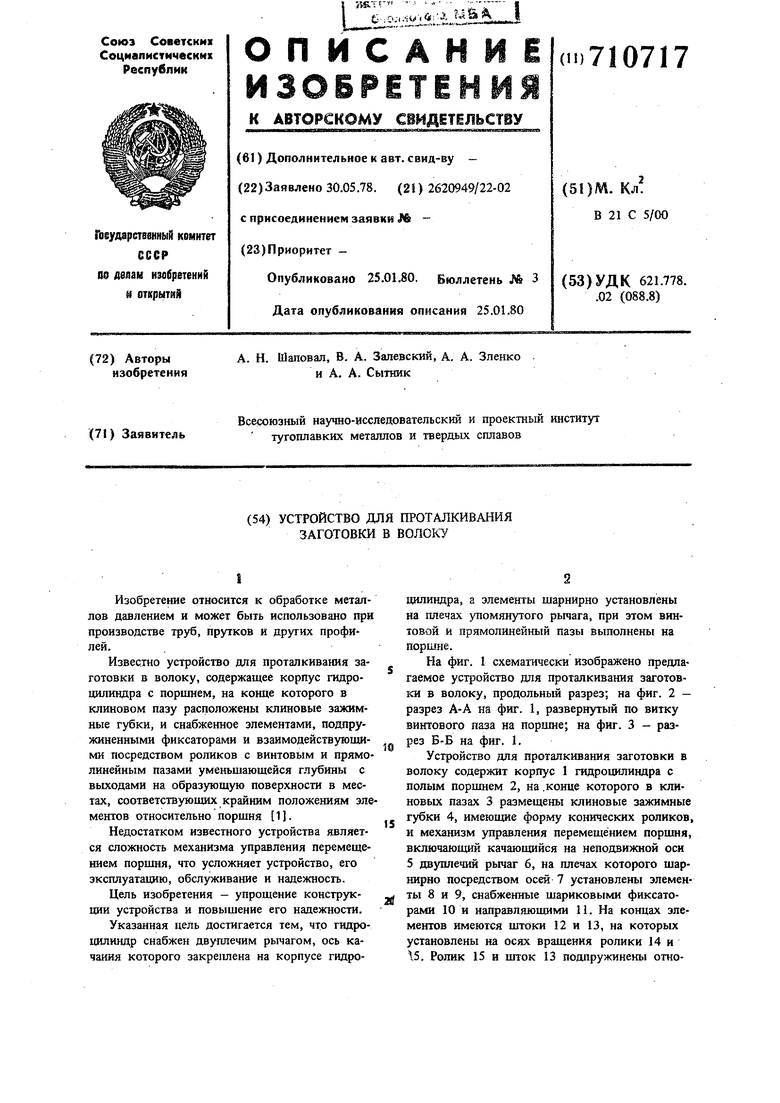

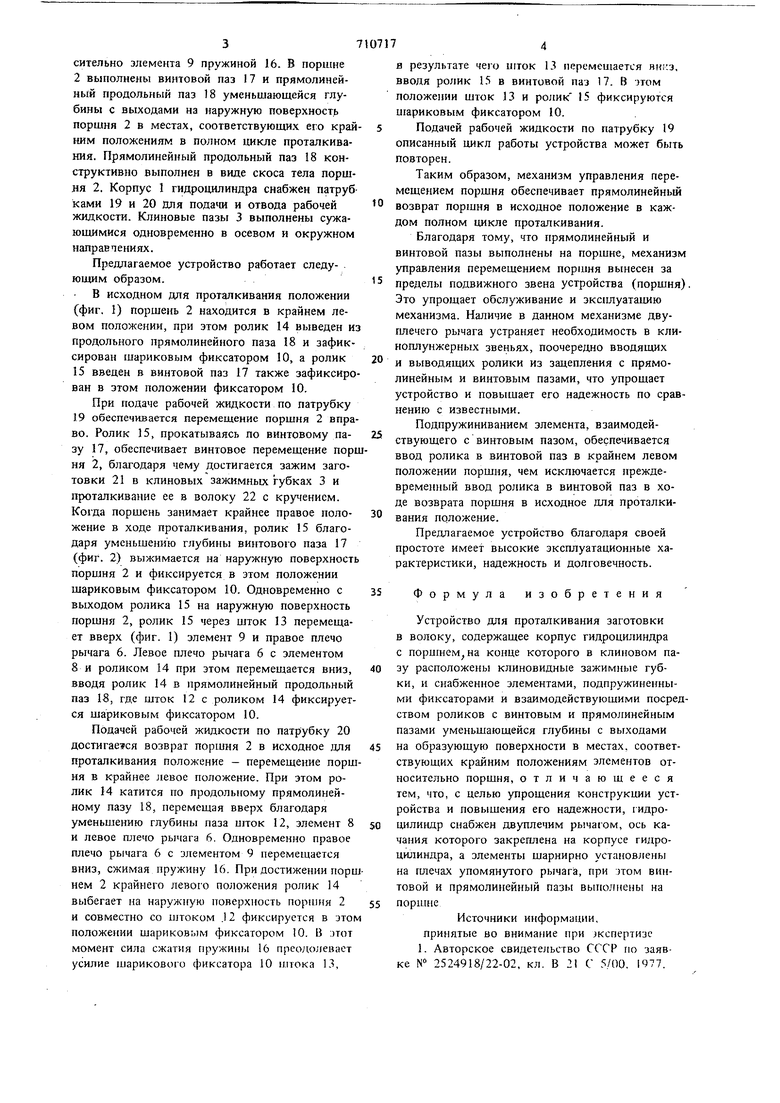

сительно элемента 9 пружиной 16. В поршне 2 выполнены винтовой паз 17 и прямолинейный продольный паз 18 уменьшающейся глубины с выходами на наружную поверхность поршня 2 в местах, соответствующих его крайним положениям в полном цикле проталкивания. Прямолинейный продольный паз 18 конструктивно выполнен в виде скоса тела поршня 2. Корпус 1 гидроцилиндра снабжен патрубками 19 и 20 для подачи и отвода рабочей жидкости. Клиновые пазы 3 выполнены сужающимися одновременно в осевом и окружном направ пениях.

Предлагаемое устройство работает следу- . ющим образом.

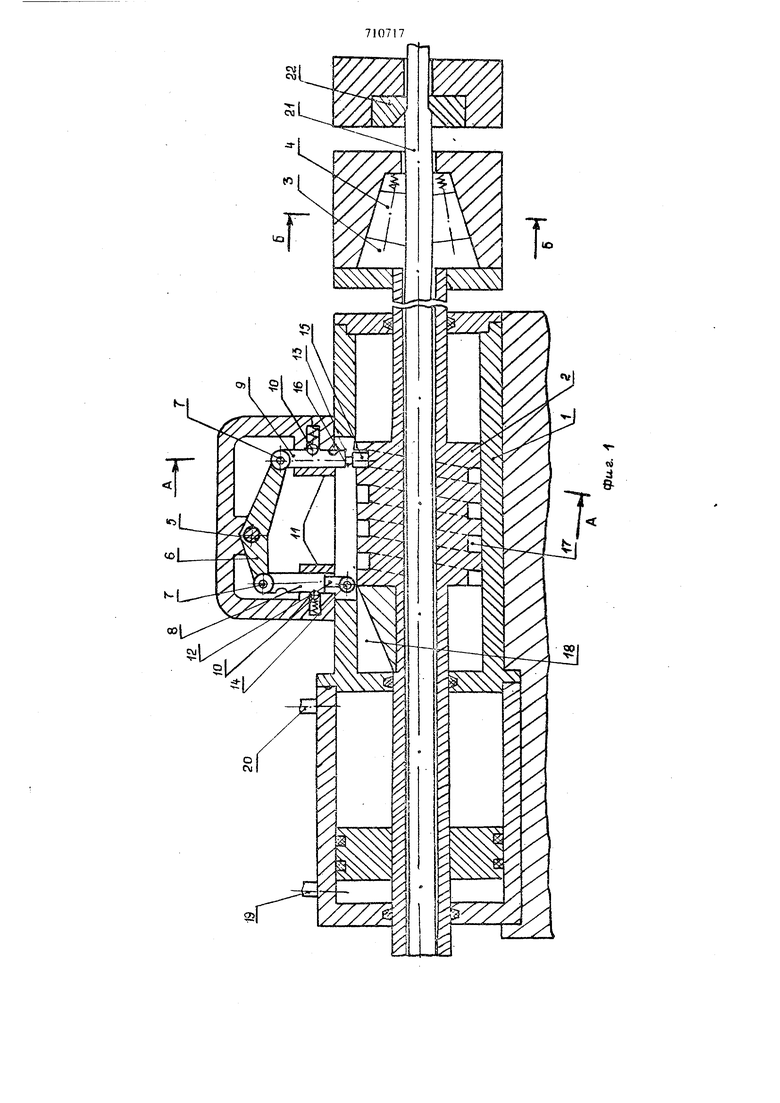

В исходном для проталкивания положении (фиг. 1) поршень 2 находится в крайнем левом положении, при этом ролик 14 выведен из продольного прямолинейного паза 18 и зафиксирован шариковым фиксатором 10, а ролик 15 введен в винтовой паз 17 также зафиксирован в этом положении фиксатором 10.

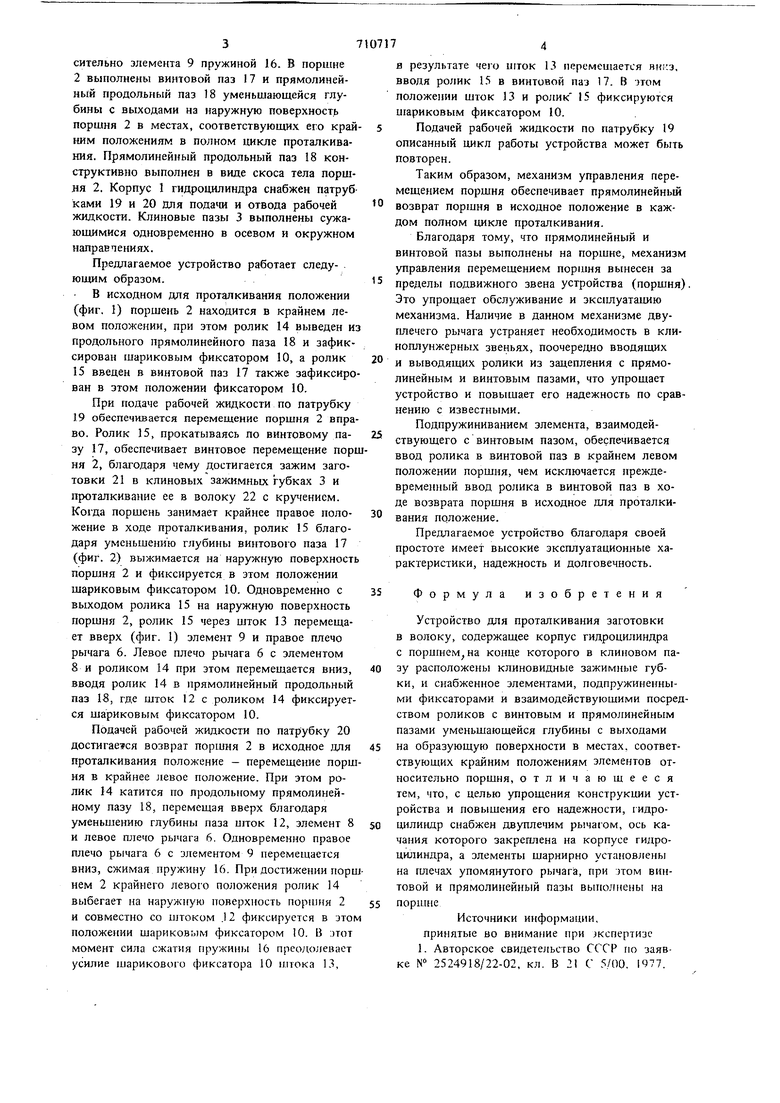

При подаче рабочей жидкости по патрубку 19 обеспечивается перемещение поршня 2 вправо. Ролик 15, прокатываясь по винтовому пазу 17, обеспечивает винтовое перемещение поршня 2, благодаря чему достигается зажим заготовки 21 в клиновых зажимных губках 3 и проталкивание ее в волоку 22 с кручением. Когда поршень занимает крайнее правое положение в ходе проталкивания, ролик 15 благодаря уменьшению глубины винтового паза 17 (фиг. 2) выжимается на наружную поверхность поршня 2 и фиксируется в этом положении шариковым фиксатором 10. Одновременно с выходом ролика 15 на наружную поверхность поршня 2, ролик 15 через шток 13 перемещает вверх (фиг. 1) элемент 9 и правое плечо рычага 6. Левое плечо рычага 6 с элементом 8 и роликом 14 при этом перемещается вниз, вводя ролик 14 в прямолинейный продольный паз 18, где шток 12 с роликом 14 фиксируется шариковым фиксатором 10.

Подачей рабочей жидкости по патрубку 20 достигаемся возврат поршня 2 в исходное для проталкивания положение - перемещение поршня в крайнее левое положение. При этом ролик 14 катится по продольному прямолинейному пазу 18, перемещая вверх благодаря уменьшению глубины паза шток 12, элемент 8 и левое плечо рычага 6. Одновременно правое плечо рычага 6 с элементом 9 перемешается вниз, сжимая пружину 16. При достижении поршнем 2 крайнего левого положения ролик 14 выбегает на наружную поверхность поршня 2 и совместно со штоком .12 фиксируется в этом положении шариковым фиксатором 10. В этот момент сила сжатия пружин1 1 16 преодолевает усилие шарикового фиксатора 10 штока 13,

в результате чего шток 13 перемешается нккз. вводя ролик 15 в винтовой паз 17. В этом положении шток 13 и ролик 15 фиксируются шариковым фиксатором 10.

Подачей рабочей жидкости по патрубку 19 описанный цикл работы устройства может бь1ть повторен.

Таким образом, механизм управления перемещением поршня обеспечивает прямолинейный возврат поршня в исходное положение в каждом полном цикле проталкивания.

Благодаря тому, что прямолинейный и винтовой пазы выполнены на поршне, механизм управления перемещением поршня вынесен за пределы подвижного звена устройства (поршня Это упрощает обслуживание и эксплуатацию механизма. в данном механизме двугшечего рычага устраняет необходимость в клиноплунжерных звеньях, поочередно вводящих и выводящих ролики из зацепления с прямолинейным и винтовым пазами, что упрощает устройство и повышает его надежность по сравнению с известными.

Подпружиниванием элемента, взаимодействующего с винтовым пазом, обеспечивается ввод ролика в винтовой паз в крайнем левом положении поршня, чем исключается преждевременный ввод ролика в винтовой паз в ходе возврата поршня в исходное для проталкивания положение.

Предлагаемое устройство благодаря своей простоте имеет высокие эксш1уатационнь е характеристики, надежность и долговечность.

Формула изобретения

Устройство для проталкивания заготовки в волоку, содержащее корпус гидроцилиндра с поршнем на конце которого в клиновом пазу расположены клиновидные зажимные губки, и снабженное элементами, подпружинепными фиксаторами и взаимодействующими посреством роликов с винтовым и прямолинейным пазами уменьщающейся глубины с выходами на образующую поверхности в местах, соответствующих крайним положениям элементов относительно поршня, отличающееся тем, что, с целью упрощения конструкции устройства и повышения его надежности, гидроШ1ЛИНДР снабжен двуплечим рычагом, ось качания которого закреплена на корпусе гидроцилиндра, а элементы шарнирно установлены на плечах упомянутого рычага, при этом винтовой и прямолинейный пазы выполнены на поршне

Источники информации, принятые во внимание при жспертизс

1. Авторское свидетельство СССР по заявке № 2524918/22-02, кл. В 21 С 5/00. 1977.

l

см

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для проталкивания заготовки в волоку | 1977 |

|

SU707638A1 |

| Устройство для проталкивания заготовки в волоку | 1978 |

|

SU772641A1 |

| Волочильный стан | 1979 |

|

SU806193A2 |

| Волочильный стан | 1978 |

|

SU747553A1 |

| Манипулятор | 1986 |

|

SU1400873A1 |

| Устройство для обвязки штучных предметов металлической лентой | 1977 |

|

SU676498A2 |

| ПОЛУАВТОМАТ ДЛЯ ОШИПОВКИ ШИН, УСТРОЙСТВО ДЛЯ УСТАНОВКИ ШИПОВ, ГОЛОВКА ДЛЯ ЭТОГО УСТРОЙСТВА И СПОСОБ ОШИПОВКИ ШИН | 1998 |

|

RU2138403C1 |

| ОПТИЧЕСКИЙ ПРИЦЕЛ | 2013 |

|

RU2532605C1 |

| Устройство для изменения степени сжатия поршневого двигателя внутреннего сгорания | 1991 |

|

SU1782291A3 |

| Гидроцилиндр | 1978 |

|

SU742632A1 |

Авторы

Даты

1980-01-25—Публикация

1978-05-30—Подача