1

Изобретение относится к обработке металлов давлением и может быть использовано при .производстве труб, прутков и других профилей из трудно- 5 oбpaбaтывae /Iыx, например, тугоплавких- металлов и сплавов.

Известно устройство для проталкивания заготовки в волоку, включа.вдщее волокодержатель с волокой и гидро- Q цилиндр с поршнем, на конце которого в криволинейных винтовых направляющих, суживающихся в направлении, противоположном направлению перемещения, размещены сопряженные с клиновой по- .. верхностью зажимные элементы, выполненные в виде роликов l.

Недостатком известного устройства является ограниченная сила зажима заготовки в окружном направлении в про-2о цессе проталкивания с кручением.

Таким образом, заготовке нельзя передать одновременно значительный крутящий момент и силу проталкивания, что ограничивает технологические воз-25 можности известного устройства.

Максимальную величину передаваемого заготовке крутящего момента в известных устройствах ограничивает также самоторможение в винтовом соединении между поршнем и корпусом гидроцилиндра.. Это ухудшает возможности стабилизации крутящего момента, передаваемого заготовке в процессе проталкивания с кручением.

Цель изобретения - расширение технологических возможностей устройства путем увеличения диапазона передаваемого заготовке крутящего момента.

Указанная цель достигается тем, что волока снабжена приводом вращения, ролики развернуты под углами к оси проталкивания и имеют форму однополостных гиперболоидов вращения,при этом винтовые клиновые направляющие выполнены с углами подъема, равными углам разворота роликов.

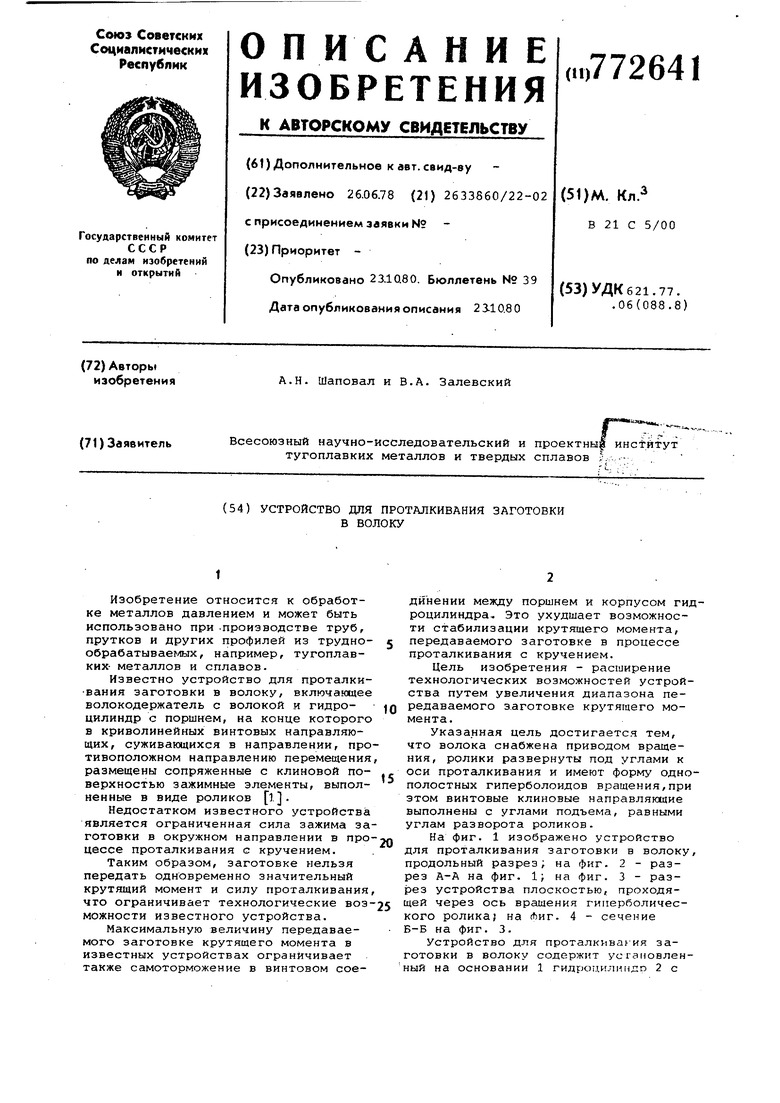

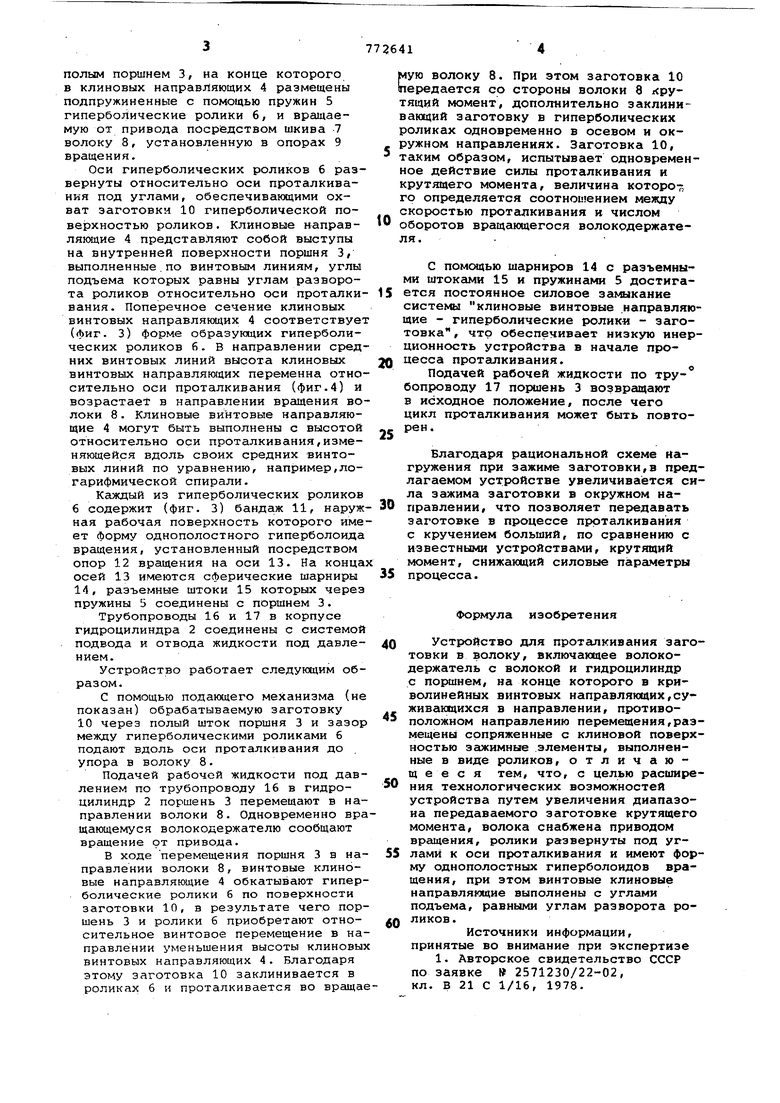

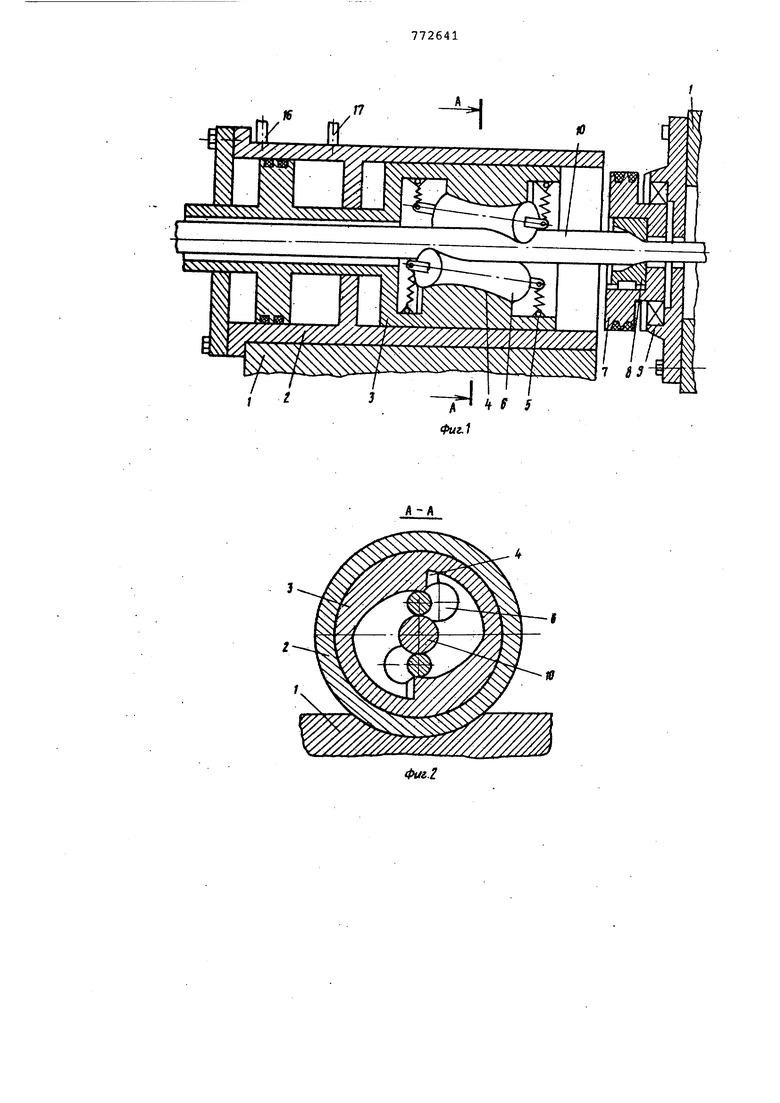

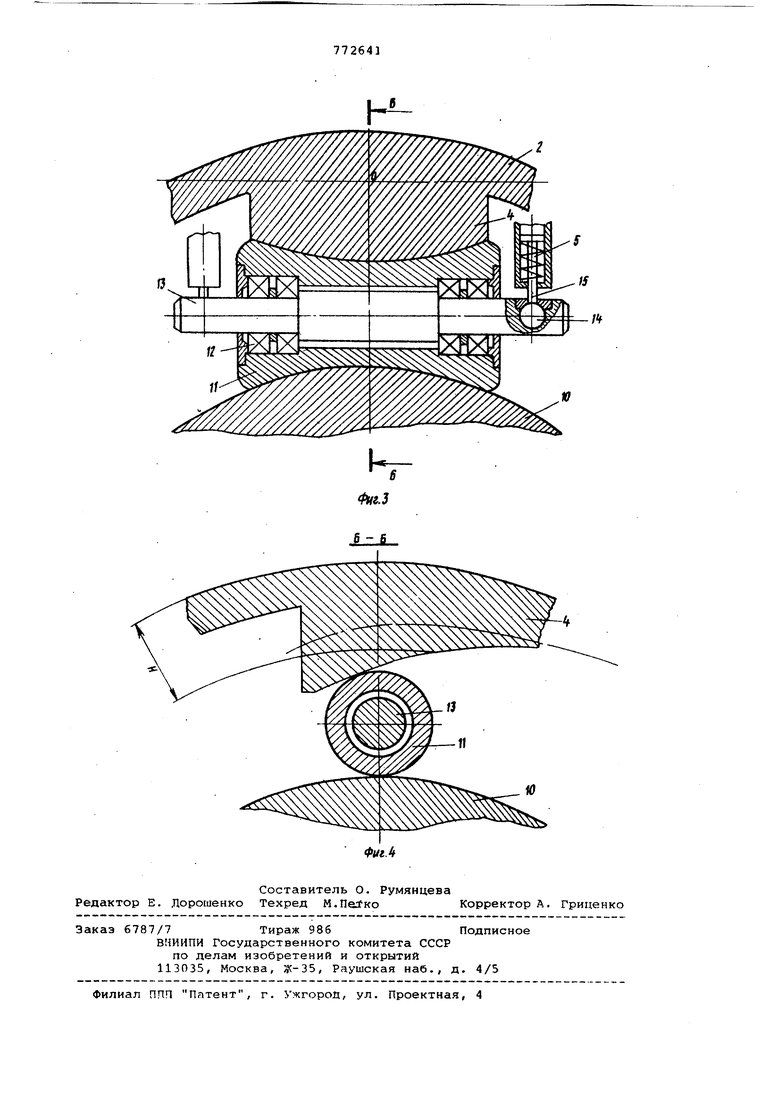

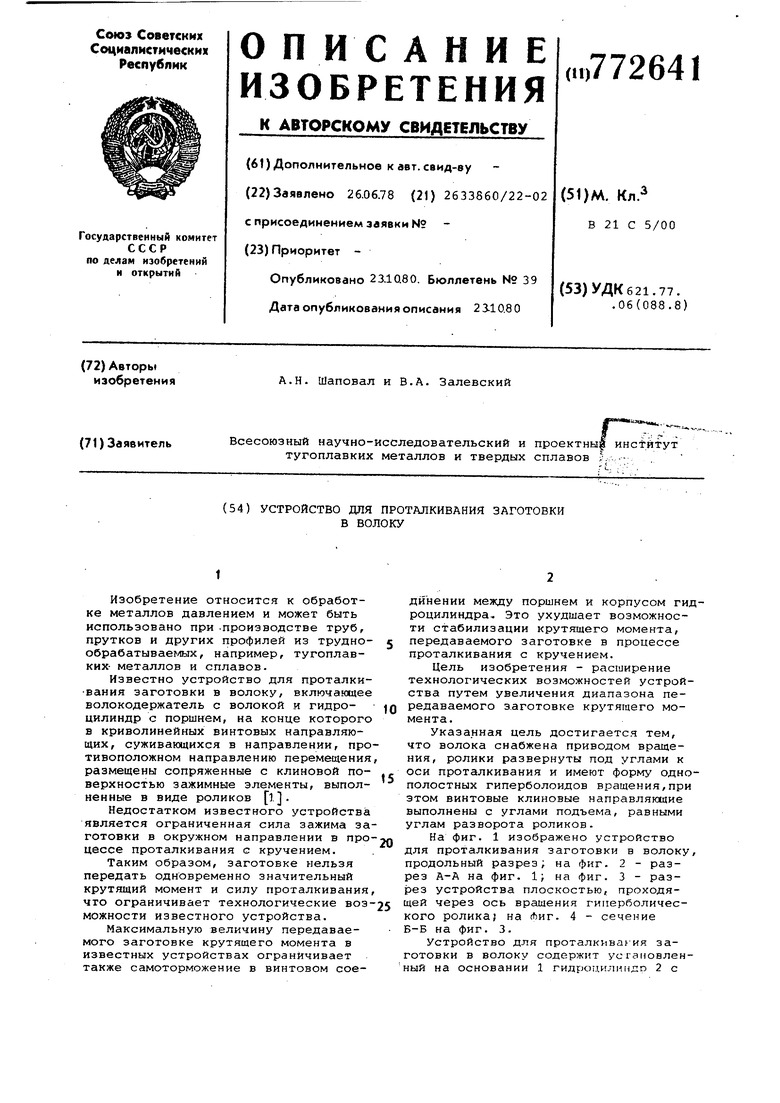

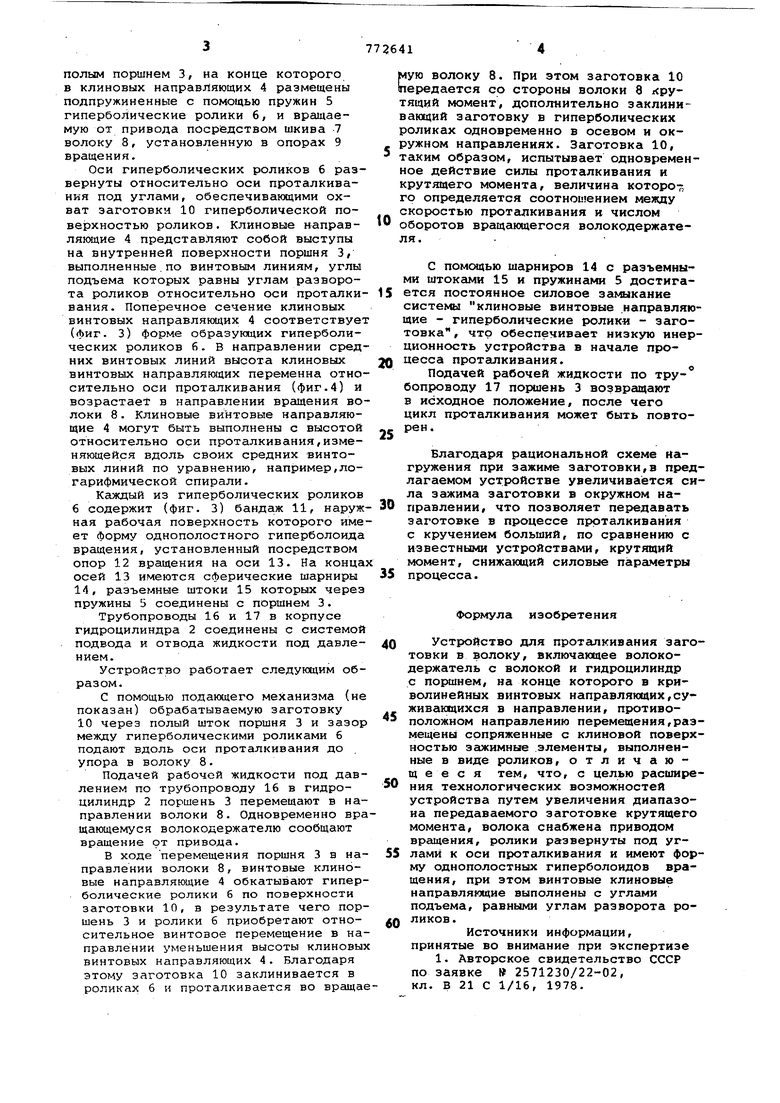

На фиг. 1 изображено устройство для проталкивания заготовки в волоку, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез устройства плоскостью, проходящей через ось вращения гиперболического ролика; на Лиг. 4 - сечение В-Б на фиг. 3.

Устройство для пpoтaлкивa ия заготовки в волоку содержит усгановлен ный на основании 1 гидрог-иь-шндо 2 с

полым поршнем 3, на конце которого в клиновых направляющих 4 размещены подпружиненные с помощью пружин 5 гиперболические ролики 6, и вращаемую от привода посредством шкива 7 волоку 8, установленную в опорах 9 вращения.

Оси гиперболических роликов 6 развернуты относительно оси проталкивания под углами, обеспечивающими охват заготовки 10 гиперболической поверхностью роликов. Клиновые направляквдие 4 представляют собой выступы на внутренней поверхности поршня 3, выполненные.по винтовым линиям, углы подъема которых равны углам разворота роликов относительно оси проталкивания. Поперечное сечение клиновых винтовых направлянядих 4 соответствует (фиг. 3) форме образующих гиперболических роликов б. В направлении средних винтовых линий высота клиновых винтовых направляющих переменна относительно оси проталкивания (фиг.4) и возрастает в направлении вращения волоки 8. Клиновые винтовые направляющие 4 могут быть выполнены с высотой относительно оси проталкивания,изменяющейся вдоль своих средних винтовых линий по уравнению, например,логарифмической спирали.

Каждый из гиперболических роликов 6 содержит (фиг. 3) бандаж 11, наружная рабочая поверхность которого имеет форму однополостного гиперболоида вращения, установленный посредством опор 12 вращения на оси 13. На конца осей 13 имеются сферические шарниры 14, разъемные штоки 15 которых через пружины 5 соединены с поршнем 3.

Трубопроводы 16 и 17 в корпусе гидроцилиндра 2 соединены с системой подвода и отвода жидкости под давлением.

Устройство работает следующим образом.

С помощью подающего механизма (не показан) обрабатываемую заготовку 10 через полый шток поршня 3 и зазор между гиперболическими роликами 6 подают вдоль оси проталкивания до упора в волоку 8.

Подачей рабочей жидкости под давлением по трубопроводу 16 в гидроцилиндр 2 поршень 3 перемещают в направлении волоки 8. Одновременно вращающемуся волокодержателю сообщают вращение от привода.

В ходе перемещения поршня 3 в направлении волоки 8, винтовые клиновые направляющие 4 обкатывают гиперболические ролики 6 по поверхности заготовки 10, в результате чего поршень 3 и ролики б приобретают относительное винтовое перемещение в направлении уменьшения высоты клиновых винтовых направляющих 4. Благодаря этому заготовка 10 заклинивается в роликах 6 н проталкивается во вращаемую волоку 8. При этом заготовка 10 передается со стороны волоки 8 крутящий момент, дополнительно заклинивающий заготовку в гиперболических роликах одновременно в осевом и окружном направлениях. Заготовка 10, таким образом, испытывает одновременное действие силы проталкивания и крутящего момента, величина которотго определяется соотношением между скоростью проталкивания и числом оборотов вращающегося волокодержателя.

С помощью шарниров 14 с разъемными штоками 15 и пружинами 5 достигается постоянное силовое замыкание

системы клиновые винтовые направляющие - гиперболические ролики - заготовка , что обеспечивает низкую инерционность устройства в начале проQ цесса проталкивания.

Подачей рабочей жидкости по тру-° бопроводу 17 поршень 3 возвращают в исходное положение, после чего цикл проталкивания может быть повто5 Р Благодаря рациональной схеме нагружения при зажиме заготовки,в предлагаемом устройстве увеличивается сила зажима заготовки в окружном направлении, что позволяет передавать заготовке в процессе проталкивания с кручением больший, по сравнению с известными устройствами, крутящий момент, снижающий силовые параметры

5 процесса.

Формула изобретения

Устройство для проталкивания заготовки в волоку, включающее волокодержатель с волокой и гидроцилиндр с поршнем, на конце которого в криволинейных винтовых направляющих,суживающихся в направлении, противоположном направлению перемещения,размещены сопряженные с клиновой поверхностью зажимные .элементы, выполненные в виде роликов, отличающееся тем, что, с целью расширения технологических возможностей

устройства путем увеличения диапазона передаваемого заготовке крутящего момента, волока снабжена приводом врсицения, ролики развернуты под угламй к оси проталкивания и имеют форму однополостных гиперболоидов вращения, при этом винтовые клиновые направляющие выполнены с углами подъема, равными углам разворота роЛИКОВ.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2571230/22-02, кл. В 21 С 1/16, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Волочильный стан | 1979 |

|

SU806193A2 |

| Волочильный стан | 1978 |

|

SU747553A1 |

| Устройство для проталкивания заготовки в волоку | 1975 |

|

SU531586A1 |

| Устройство для проталкивания заготовки в волоку | 1978 |

|

SU710717A1 |

| Устройство для волочения проволоки | 1978 |

|

SU749484A1 |

| Устройство для проталкивания заготовки в волоку | 1976 |

|

SU582866A2 |

| Волока | 1987 |

|

SU1454533A1 |

| ОБГОННАЯ МУФТА | 1992 |

|

RU2043549C1 |

| Устройство для проталкивания заготовки в волоку | 1977 |

|

SU707638A1 |

| Волочильный стан | 1984 |

|

SU1184579A1 |

Авторы

Даты

1980-10-23—Публикация

1978-06-26—Подача