Изобретение относится к литейному производству, а именно к составам разделительных покрытий, для пресс-форм литья под давлением. Известно разделительное покрытие для литейной оснастки, содержащее раствор синтетического каучука в уайт-спирите l}. Однако это разделительное покрытие не обеспечивает необходимое качество поверхности отливок и стойкость оснастк Наиболее близка по технической сущности и достигаемому результату к пред лагаемой смазка, включающая кремнийорганический полимер-полиметилсилокса- новая жидкостзь с вязкостью ЗОО-40ОсС при 2О С, органический растворитель и наполнитель 2. Недостатком известной смазки 5тляет ся высокая вязкость,.вследствие наличи в ней белой сажи в качестве наполнител и полнметилсилоксановой жидкости. Это исключает возможность использования распылителей для нанесения смазки, а также включения ее в автоматический цикл ползчения отливок. Цель изобретения - уменьщение вязкссти и возможность механизированного нанесения на прессформы. Поставленная цель достигается тем, что смазка в качестве кремнийорганического полимера содержит высокомолекулярный силоксановый каучук, содержащий винилылые группы; (CKTB-l), а в качестве наполнителя дисульфид молибдена или алюминиевую пудру, или нитрид бора гексагональный, или графит при следующем соотношении ингредиентов, вес.%: Высокомолекулярный силоксановый каучук, содержащий ванильные ГР5Т1ПЫ (СКТВ-1)1,5-2,0 Дисульфид молибдена или пудру алюминия, или нитрид бора гексагональный, или графит 1,5-2,5 С ганическнй растворительОстальноеВ качестве растворителя смазка содержит уайт-спирит, а используемые в качестве наполнителя указанные материалы обладают слоистой структурой, что способствует сниженшо коэффициента трения на границе форма-отливка, уменьшая таким образом усилие извлечения отливки из полости формы. При испытании указанных наполнителей в составе смазки получают идентичные результаты Применение алюминиевой пудры

составе смазки также дает положитель-и втулка.,

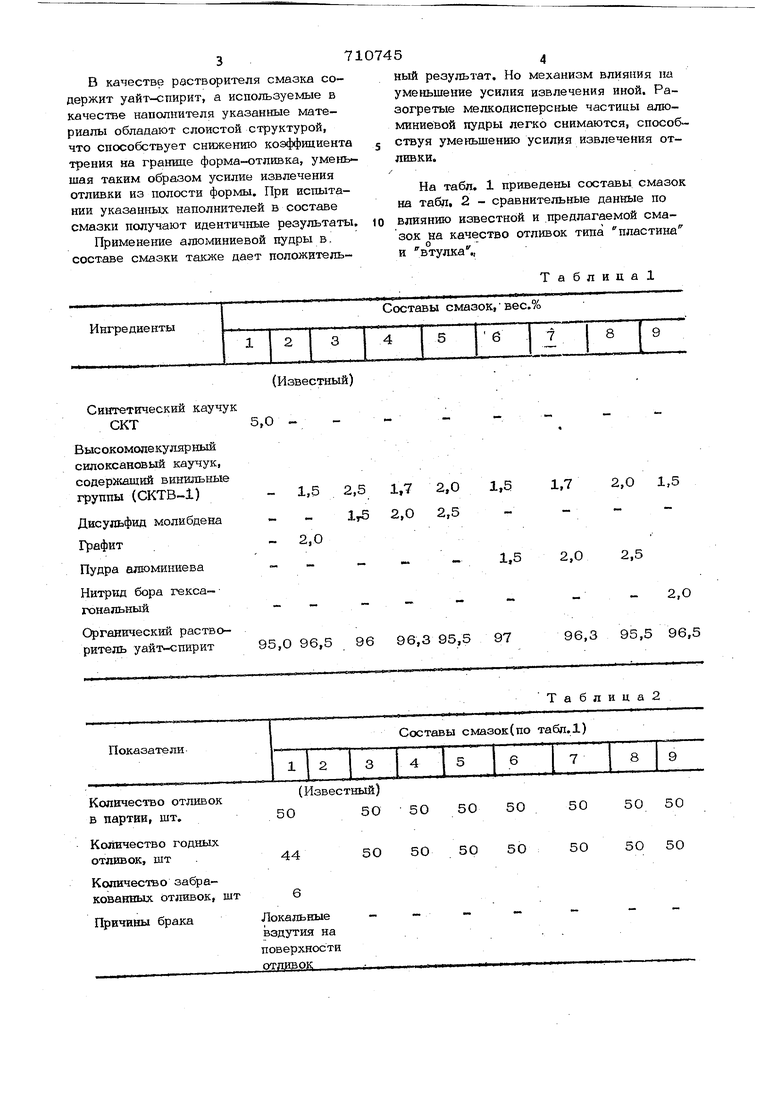

Таблица ный результат. Но механизм влияния на уменьшение усилия извлечения иной. Разогретые мелкодисперсные частицы алюминиевой пудры легко снимаются, способствуя уменьшению усилия извлечения отливки. На табл, 1 приведены составы смазок на табл, 2 - сравнительные данные по влиянию известной и предлагаемой смазок на качество отливок типа пластина

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

| Масса для изготовления шлифовального инструмента | 1982 |

|

SU1098949A1 |

| Масса для изготовления алмазного инструмента для обработки твердых материалов | 2020 |

|

RU2752061C1 |

| Композиция для самосмазывающегося материала | 1978 |

|

SU753892A1 |

| Спеченный материал токосъемного элемента РОМАНИТ-УВЛШ, способ его получения и токосъемный элемент | 2016 |

|

RU2657148C2 |

| Антифрикционная полимерная композиция | 1981 |

|

SU1031993A1 |

| АНТИПРИГАРНОЕ, АНТИАДГЕЗИОННОЕ, ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2004 |

|

RU2256681C1 |

| Смазка для прессформ литья под давлением | 1980 |

|

SU859009A1 |

| ОГНЕСТОЙКАЯ ПОЛИСИЛОКСАНОВАЯ РЕЗИНОВАЯ СМЕСЬ | 2019 |

|

RU2731623C1 |

| ОГНЕСТОЙКИЙ СИЛИКОНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2017 |

|

RU2665509C1 |

(Известный) Синтетический каучук 5,0 Вые окомолекуляр ный силоксановый каучук, содержащий винильные группы () - 1,5 Дисульфид молибдена Графит - 2,0 Пудра алюминиева Нитрвд бора гексагональныйОрганический раство95,0 96,5 96 96 ритель уайт-спирит

Количество забракованных отливок,

Причины брака 1,7 2,0

Таблица2 1,72,0 1,5 ,0 ,5 2,02,5 96,3 95,5 96,5 5,5 97

5

Таким офазом щ едлагаемая смазка наряду с улучшением качества отливок способствует повьплению стойкости оснастки. Качество отливок повышается в результате устранения пористости за счет низкой газотворной способности Увеличение срока службы пресс-форм обеспечивается устранением образования привара за C4ef более высокой устойчивости смазки,

птимаяьным является состав Nb 3. Применение смазки позволяет повысить производительность труда в результате уменьшения брака, а также увеличить срок службы оснастки.

Формула изобретения

Смазка для пресс-форм под давлением, включающая кремнийорганический полимер, органический растворитель и наполнитель, отличающаяс я тем, что с целью уменьшения ее вязкости и возможности механизированного нанесения на пресс-формы, смазка в качестве

0745

кремшпюргавнческого полимера сопержит высокомояекуляр|{ый сцлоксанозыА каучук, содержащий вниильные группы (CKTB-I), а в качестве наполнителя дисульфгад молибдена или алюминиевую пудру, или нитрид бора гексагоналъньш, нлн графит при следующем состношенигг 1шгредиантов, вес.-%:

Высокомолекулярный

силоксановьхй каучук,

содержажий виннльные

грлшы (СКТВ.1)1,5-2,0

Дисульфид молибдена

или пудра алюминия,

или нитрид бора

гексагональный,

или графит1,5-2,5

Органический

растзорЕтельОстальное

Источники информации, принятые во вннманиэ при экспертизе 1,Технология автомобилес1роения, 1958, № 3 (15), с. 27,

2 Авторское свидетельство СССР N9 466064, кл, В 22 С 3/00, 1971,

Авторы

Даты

1980-01-25—Публикация

1978-04-10—Подача