(54) СМАЗКА ДЛЯ ПРЕСС-ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ Изобретение относится к литейному производству, в частности к составам разделительных покрытий и теплоизоляционных смазок, используеьвлх преимущественно для форм при литье под давлением заготовок из алюминиевых сплавов. Широко известны в литейном производстве смазки на основе масел и жиров р 1 и 2 . Однако эти смазки не позволяют получать сплошную разделительную пле ку на сложной поверхности пресс-форм в особенности на поверхности ней, что приводит к появлению задиров и вырывов. металла на отливках. Наиболее близкой к предлагаемой по технической сущности и достигаемо му результату является смазка для пресс-форм литья под давлением, включающая наполнитель (графит).масло минеральное, битум нефтяной, церезин, смазку пушечную и технологические добавки воск буроугольный и нефтяной, уксусная кислота при заданном соотношении ингредиентов. Смазка содержит в качестве дисперсного наполнителя графит, а для улучшения адгезионной способности уксусную кислоту 3 . Однгисо при нанесении излишнего количества известной смазки графит ведет к загрязнению поверхности заготовки черными налетами, что увеличивает количество бракованных изделий по негерметичности и ухудшает товарный вид заготовок. Кроме того, запах уксусной кислоты раздражает дапсательи е органы литейщиков. Цель изобретения - павьш1ение качества поверхности отливок и улучшение адгезионной .способности смазки. Указанная цель достигается тем, что смазка, включающая наполнитель, масло минеральное, битум нефтяной, церезин и смазку пушечную, содержит в качестве наполнителя алюминиевую пудру и дополнительно растворитель органический на основе глифталевой смолы и колоксилина при следующем соотношении ингредиентов, мас.%: .Алюминиевая пудра - . 3-8 Масло минеральное 25-65 Битум нефтяной I-5 Церезин10-20 Растворитель органический на основе глифталевой смолы и колоксилина5-15 Смазка пушечная Остальное Ингредиенты, входящие в смазку, обладают следующими свойствами в ис ходном состоянии. Пудра алюминиевая пигментная мар ки ПАП-1 или ПАП-2 по ГОСТ 5494-71 служит наполнителем. Она обладает большбй кроющей способностью, например смазка ПАП-2 имеет крокнцую способность 10000 см /г. Степень из мельчения частиц не более 6 мкм. В качестве минерального масла, улучшающего пластичность смазки, и пользуется масло цилиндровое по ГОСТ 6411-76 марки 38 или 52. При 100 С вязкость масла марки 38-32-. -50 сСт, а марки 52 - 50-70 сСт. Те перату а вспьштки 300-310 С. Битум нефтяной по ГОСТ 9548-74 служит пленкообразующим и свяэдещим компонентом. Рекомендуется битум ма ки БНК-90/40 и БНК-90/30. Температура размягчения не ниже 90 С, а те пература вспьшки не ниже 240С. Церезин синтетический высокоплав кий по ГОСТ 7658-74 или по ГОСТ-2488-73 служит пластификатором Смазка пушечная ПВК по ГОСТ 95 -74 является основным ингредиентом образования масляной пленки при те масляной выше 60 С. пературе Растворитель 646 по ТУ 610-895на основе глифталевой смолы и колок лина служит для улучшения пластичн ти смазки. Растворитель 646 являет составньи компонентом эмали НЦ-273 Составы предлагаемой смазки при ведены в табл. 1. В табл. 2 представлены свойства предлагаемой смазки. Смазка приготавливается следующим образом. В отдельных емкостях смешивают алюминиевую пудру с растворителем в соотношении 1:1,9 {90% от общей массы) и битум с растворителем в соотношении 1:1 (10% от общей массы). Полученные смеси тщательно перемешивают и выдерживают в течение 24-32 ч при . В третью емкость помещают масло цилиндровое, смазку ПВК и церезин. Полученную смесь нагревают до полного растворения компонентов(температура смеси 90-140°с).Расплавленную массу охлаждают до 90° С при периодическом перемешивании, вносят в третью емкость смесь алюминиевой пудры и битума, смешанных ранее с растворителем, и все тщательно перемешивают до получения однородной массы. Затемс эту массу охлаждают до и применяют по назначению. При содержании ингредиентов меньше нижнего предела смазка получается жидкой. Недостаточное количество пленкообразующих веществ и пигмента вызывают на отливах и П1 есс-формах задиры. При содержании ингредиентов выше верхнего предела смазку практически невозможно нанести на поверхность пресс-форм из-за потери пластичности. Смазку на стержни и пресс-формы наносят кистью или щеткой. Температура стержней и пресс-форм должна быть в пределах 100-300 С. В зависимости от сложности конфигурации отливок смазка на стержни и пресс-формы наносится через определенное число заливок (2-4) или каждый раз перед заливкой. Затем на поверхность данной смазки при помощи пульверизатора наносят другую смазку, представляющую водную суспензию графита, стабилизированную ПАВ. Использование предлагаемой смазки позволяет полностью устранить прилипаемость металла к форме, улучшить товарный вид отливаемых заготовок, что приводит к снижению.брака по негерметичности и повьш ению производительности литейных машин и качества литых изделий, а также улучшить санитарно-гигиенические условия труда.

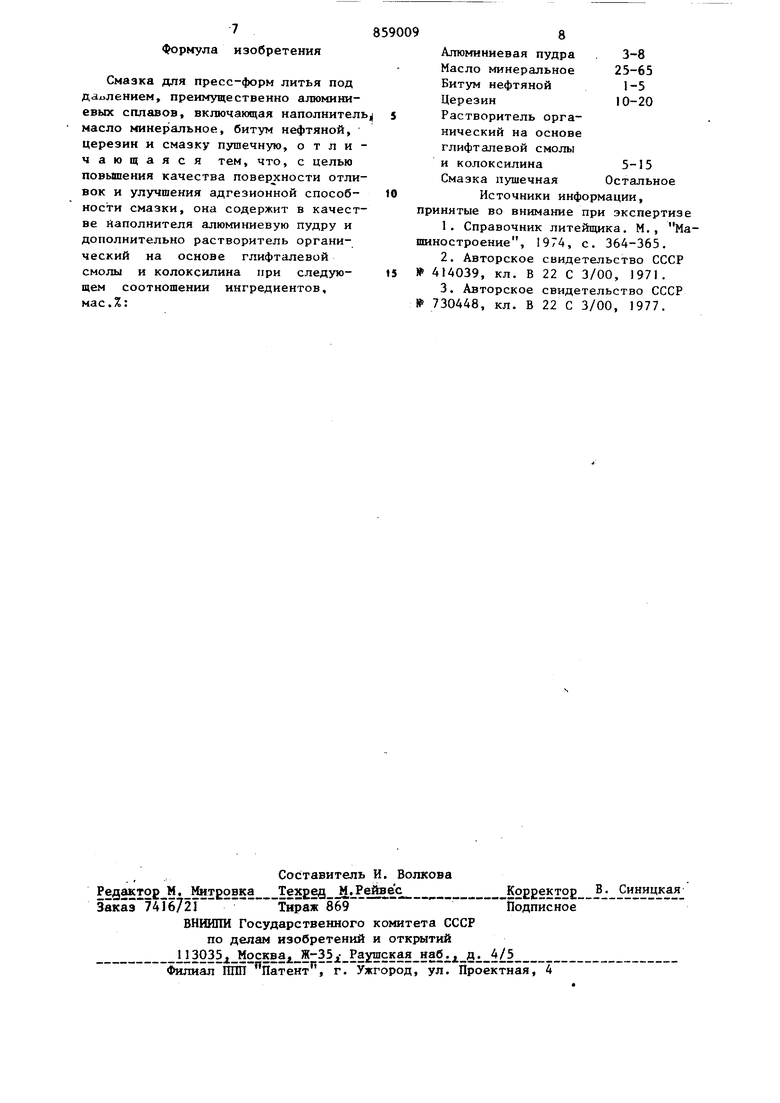

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения моделей | 1981 |

|

SU1057165A1 |

| Смазка для пресс-форм | 1977 |

|

SU730448A1 |

| Смазка для пресс-форм литья преимущественно медных сплавов с кристаллизацией под давлением | 1983 |

|

SU1139559A1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2184754C2 |

| Смазка для форм при литье под давлением | 1983 |

|

SU1115839A1 |

| СМАЗКА ДЛЯ ПРЕСС-ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2028372C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2602562C2 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2007 |

|

RU2368649C2 |

| Защитно-смазывающая смесь для полунепрерывного литья слитков | 1982 |

|

SU1069934A1 |

| КОНСЕРВАЦИОННАЯ СМАЗКА ДЛЯ МЕХАНИЗМОВ И ПРИБОРОВ | 2016 |

|

RU2621186C1 |

Ингредиенты Алюминиевая пудра ки 11АП-2 Масло цилиндровое Битум нефтяной кро вельный марки БНК-90/40 Церезин 67 Растворитель 646 Смазка ПВК „ ., Свойства i

Расход смазки на 1 шт. Детали крышка головки блока, кг 0,009

Состояние поверхности

отливокЧистое

Брак по негерметичности, %

Внешний вид смазки при

Запах

Температура каплепадения,

Плотность

Адгезионная способность, г/см

0,007

0,007

Без черных пя- Без черных тенпятен

310

Масса серебрис- Масса серебтого цвета ристого цвета

Запах растворителя

58,1 0,935

5,4 мар52, 66,0 45,0 25,0 5,0 12,0 15,0 :zzi:::i::::::::ii::::::: Содержание ингредиентов, масс.%, в составе zzEiinzz: 358 I35 1015 20 15,0 20,0 27,0 Таблица 2 Показатели для состава

орь€ула изобретения

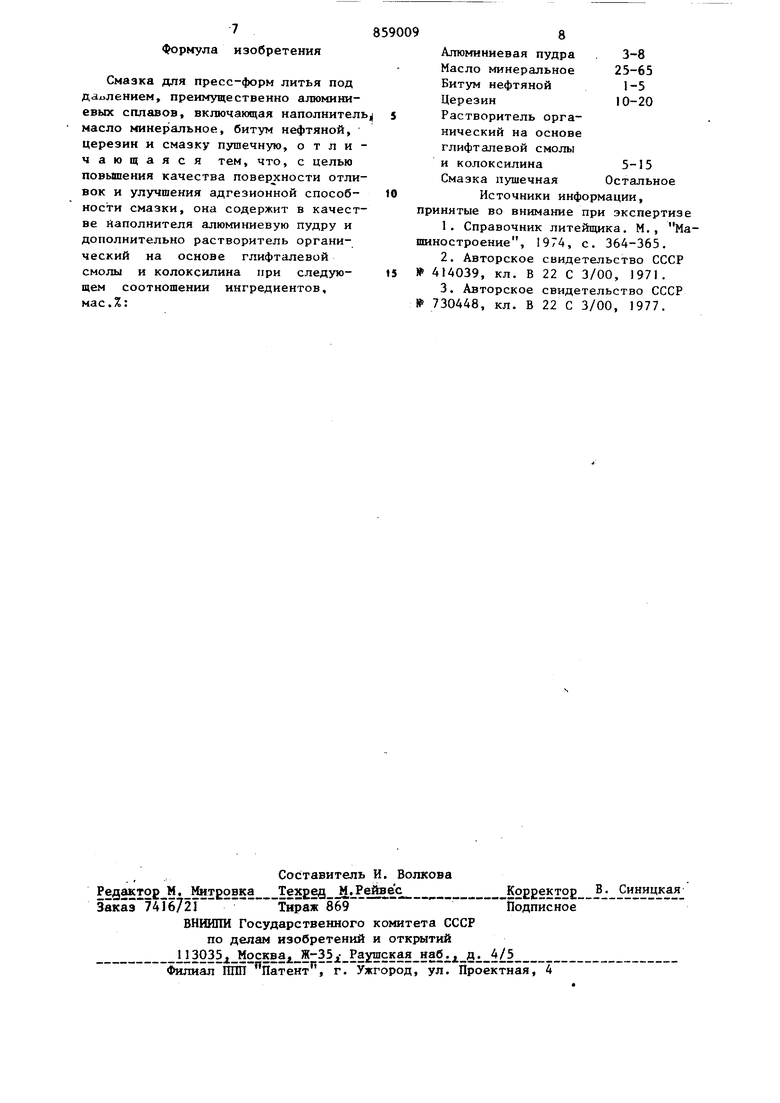

Смазка для пресс-форм литья под давлением, преимущественно алюминиевых сплавов, включающая наполнитель масло минеральное, битум нефтяной, церезин и смазку пушечную, отличающаяся тем, что, с целью повышения качества поверхности отливок и улучшения адгезионной способности смазки, она содержит в качестве наполнителя алюминиевую пудру и дополнительно растворитель органический на основе глифталевой смолы и колоксилина при следующем соотношении ингредиентов, мас.%:

Алюминиевая пудра . 3-8 Масло минеральное 25-65 Битум нефтяной 1-5 Церезин10-20

Растворитель органический на основе глифталевой смолы и колоксилина 5-15 Смазка пушечная Остальное

Источники информации, нятые во внимание при экспертизе

Авторы

Даты

1981-08-30—Публикация

1980-01-30—Подача