I

Изобретение относится к металлургии, в частности к установкам для получения порошка из жидкого металла.

По основному авт. свид. № 534ЗСН известна установка для получения порошка которая содержит плавильную камеру с нагревателем, механизм вращения и осевого перемещения заготовки в виде приводных валков, копильник для заготовок, дозатор, толкатель и емкость для сбора . порошка 1 .

Недостатком установки является То, что в ней не обеспечивается стабильность подачи в зону распыления заготовок из-за их про, Jвoльнoгo перемещения в осевом направлении, что ведет к разносортноети порошка, а следовательно к снижению выхода годного.

Другие известные технические решения в еще меньшей степени пригодны для производства порошков из заготовок сложнолегированных и труднообрабатываемых механическими средствами сплавов, которые в настоящее время находят широкое применение.

Цель изобретения - повышение выхода годного.

Указанная цель достигается тем, что приводные валки механизма вращения и перемещения .заготовки выполнены составными по длине, при этом подшипники установлены за консольно расположенными со стороны нагревателя частями валков, на поверхности которых выполнена винтовая канавка.

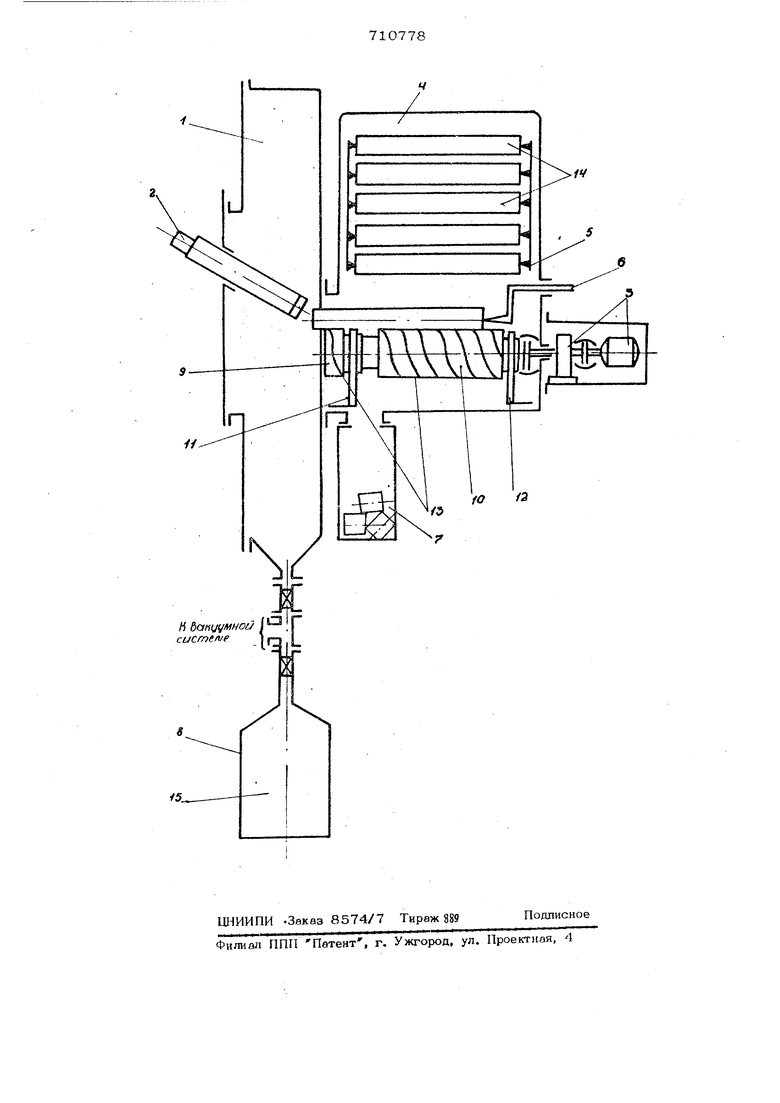

На чертеже схематически изображена предлагаемая установка для получения порошка, продольный разрез.

Чертеж установки содержит плавильную камеру 1 с нагревателем 2, валки с механизмом 3 вращения заготовок, копильник 4 для (заготовок/ дгаатор 5, толкатель 6, кош льник 7 для сбора огарков, емкость 8 для порошка. Для исключения термического воздеисгвия на подшипники, расположенные со стороны пагревателя, уменьи)ония огпрка, т.е.

для увеличения доли сплавляемой части заготовок, приводные валки перемещения заготовок выполнены составными по длине и состоят из консольно расположенных частей 9 и основных частей 10, при этом передние опорные подшипники 11 установлены за консольно расположенными со стороны нагревателя 2 частями валков 9, а опорные подшипники 12 - со стороны механизма 3 вращения заготовок. При этом для повь1шении стабильности подачи заготовок в зону плавления и снижения трудоемкости подготовки заготовок за счет исключения выполнения на торцах заготовок, предназначенных для распыления, канавок, выступов, углублений, нарезок, поверхности валков 9 и 1О выполнены с винтовыми канавками 13, которые при вращении приводных валков, например по часовой стрелке, сообщают лежащей на них заготовке осевое усилие, обратное рабочему усилию тюлкателя, в результате чего исключается произвольное неуправляемое перемещение их в зону распыления.

Установка работает следующим образом.

В копильник 4 загружают заготовки 14, а к плавильной камере 1 присоединяют емкость 8 для приема порошка. Установку герметизируют, вакуумируют и заполняют инертным газом. Дозатором 5 подают на приводные валки заготовку. Включают механизм 3, с помощью которого сообщают заготовке вращение, например, по часовой с трелке. Вращаясь на приводных валках, заготовка с помощью винтовых канавок 13 торцом прижимается к толкателю 6. Включают нагреватель; 2, и толкатель 6 с заданной скоростью подает заготовку в зону плавления, где расплавленный металл под действием центробежных сил отрывается от торца заготовки, кристаллизуется, образуя порошок 15, который собирается в герметичной емкости 8. Оставшаяся несплав1ленная часть заготовкой (огарок) при отводе толкателя 6 в крайнее заднее положение перемещается до выемки , выполненной в приводных валках, откуда падает в копишзник 7. На свободные приводные валки из копильника 4 дозатором 5 подают очередную заготовку. После сплавлени заготовок отъемную емкость 8 герметизируют и отсоединяют, а на ее место присоединяют другую. В копильник 4 загружают очередную партию заготовок.

Цикл работы установки повторяется. Применение предлагаемой установки на 10-12% повышает выход годного порошка за счет плавления максимальной доли длины заготовки и стабильности подачи ее в зону распыления, при этом на 20-25% снижается трудоемкость подготовки заготовок, предназначенных для распыления, за счет исключения операции по выполнению- на торцах заготовок канавок, выступов, выемок, резьбовых соединений и на 1О-15% повышается производительность установки за счет распыления большей доли длины заготовок, загруженных . Б установку.

Формула изобретения

Установка для получения порошок а по авт. свид. № 534304, отличающаяся тем, что, с целью повышения выхода годного, приводные валки механима вращения и перемещения заготовки вполнены составными по длине, при этом подшипники установленБ за консольно расположенными со стороны нагревателя частями валков, на поверхности которых выполнена винтовая канавка.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 534304, кл. В 22 D 23/08, 1975. Emw to /3

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения порошка | 1975 |

|

SU534304A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2007 |

|

RU2356696C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1979 |

|

SU820068A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ ВРАЩАЮЩЕЙСЯ ЗАГОТОВКИ | 2013 |

|

RU2549797C1 |

| Устройство для получения гранул | 1977 |

|

SU933122A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА ИЗ РАСПЛАВА | 1990 |

|

SU1775949A1 |

| Способ получения металлического порошка методом центробежного распыления, устройство для осуществления способа | 2016 |

|

RU2645169C2 |

| Механизм вращения заготовок к установке для получения порошка | 1980 |

|

SU942891A1 |

| Устройство для получения гранул | 1977 |

|

SU688282A1 |

| Установка для получения металлических порошков | 1987 |

|

SU1419812A1 |

Авторы

Даты

1980-01-25—Публикация

1978-04-03—Подача