1

Изобретение относится к очистке поваренной соли, используеу ой в пищевой и химической промышленности .

Известен способ очистки поваренной соли путем растворения ее в ненасыщенном растворе чистой соли, под давлением и при 115-140 С с последующей кристаллизацией хлорида Натрия насыщенного раствора, при атмосферном давлении 1. . Недостатком способа является то, что для его реализации необходимы чистые реактивы и его сложность, связанная с необходимостью создания давления.

Известен также способ очистки поваренной соли путем в гидроциклоне насыщенным раствором при Т:Ж 1:5 и крупности исходного продукта 0-4,5 мм. Длительность контакта твердой и жидкой фазы 15- 30 с, процесс ведут при комнатной температуре 2 .

Недостатком способа является значительное содержание нерастворимых примесей до 0,35% и примесей кальция до 0,25%.

Цель изобретения - снижение содержания нерастворимых примесей и примесей кальция.

Поставленная цель достигается тем, что очистка поваренной соли заключается в 2-6 ступенчатой противоточной промывки ее в гидроциклоне насыщенным рассолом в течение

0 5-15 мин накаждой ступени при 2060°С и Т:Ж 1:3-6 с одновременным промежуточным дроблением соли до классов 0-4,5; 0-2,0 и 0,08 мм циркуляцией 67-80% сгущенного про5дукта, причем на последней ступени в промывочный раствор добавляют 1-2 вес.% соляной кислоты.

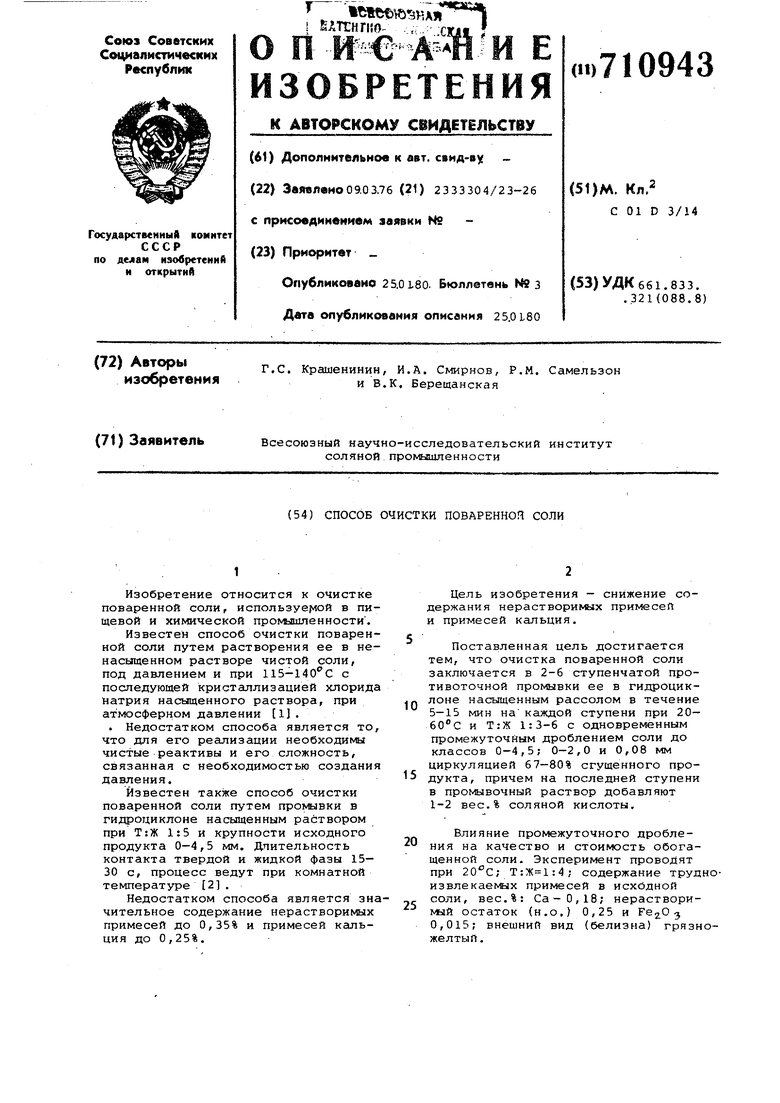

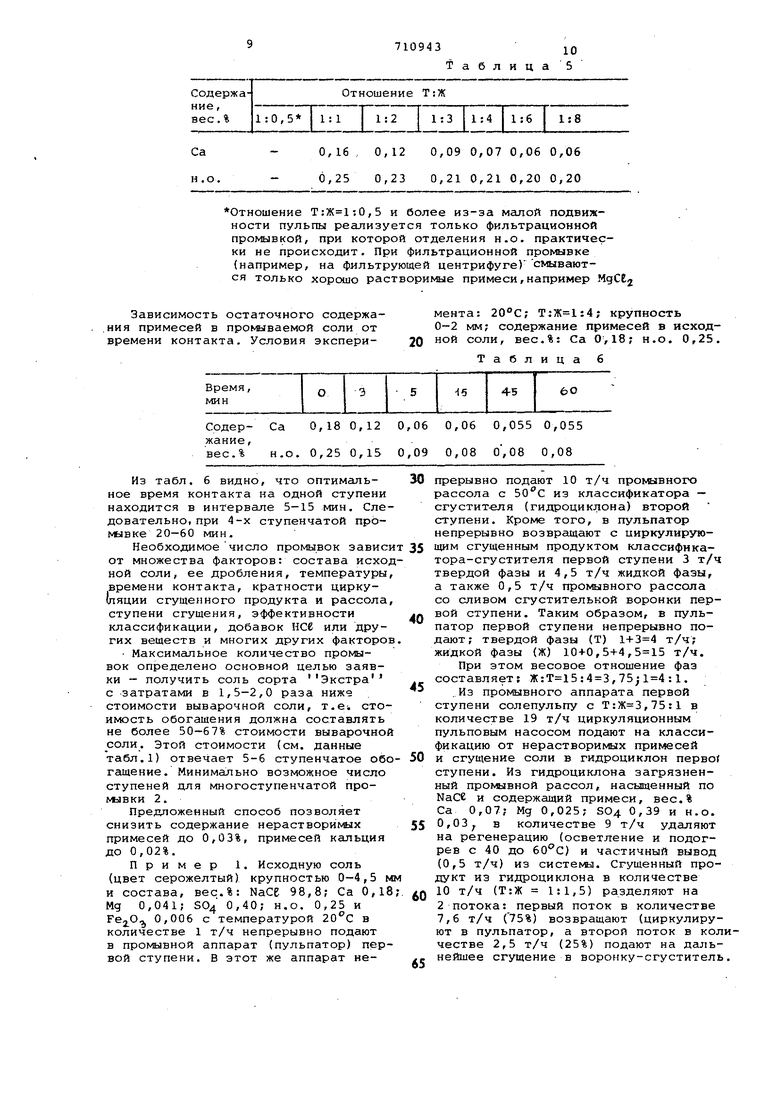

Влияние промежуточного дробле0ния на качество и стоимость обогащенной соли. Эксперимент проводят при 20°С; Т:Х.1:4; содержание трудноизвлекаемых примесей в исходной соли, вес.%: Са- 0,18; нераствори5мый остаток (н.о.) 0,25 и 0,015; внешний вид (белизна) грязножелтый.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обогащения озерной соли | 1975 |

|

SU659195A1 |

| Способ очистки озерной поваренной соли | 1987 |

|

SU1587002A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВАРЕННОЙ СОЛИ ИЗ ЕСТЕСТВЕННОГО ПОДЗЕМНОГО РАССОЛА | 2011 |

|

RU2470862C1 |

| Способ переработки сильвинитовой или карналлитовой руды | 1987 |

|

SU1587001A1 |

| Способ обогащения угля с повышенным содержанием водорастворимых солей | 1986 |

|

SU1407544A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВАРЕННОЙ СОЛИ | 2015 |

|

RU2612405C2 |

| Способ очистки вымороженной поваренной соли | 1980 |

|

SU966007A1 |

| Способ очистки рассола хлористого натрия | 1989 |

|

SU1703619A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОВАРЕННОЙ СОЛИ | 1983 |

|

SU1119286A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ПРИРОДНЫХ РАССОЛОВ | 2001 |

|

RU2211803C2 |

0-4,54600,0410,120,010

0-4,581200,0400,110,010 0-4,52 300,060,150,011 0-0,82300,020,040,006

0-0,84600,030,070,010

Примечание Стоимость дробления составляет около

от себестоимости выварочной соли

Из табл.1 следует, что при одном и том же числе промывок (четыре) и времени промывки (60 мин) промежуточное дробление класса 0-4,5 .до класса 0-0,8 мм между второй и третьей прокяавками (опыты За и 2б уменьшает содержание примеси Са по сравнению с недробленой солью (опыт 1) в 2 раза, по сравнению с дробленой до ,8 мм, но непромытой до дробления соЛью (опыт 4), в 1,5 раза; аналогично, содержание примеси и.о. уменьшается в 3 и 1,7 раза, а примеси в 1,7 раза в обоих случаях. Промежуточное дробление позволяет получить соль близкую по внешнему виду к йыварочной (опыт 36).

Эффект не достигается ни продолжающейся (более 4-х) .промлвкой недробленой соли (опыт 2), ни промывкой дробленной до 0-0,8 мм непромытой исходной соли (опыт 5). С уве45

80 48

48

3%

личением числа промывок с 4 до 8 (опыты 2 и 5) в обоих случаях остаточное содержание примесей почти не изменяется.

Дробление ниже граничного зерна 0,8 мм (опыты 6 и 7) нецелесообразно, так как содержание трудноизвлекаелвлх примесей начинает расти (изза плохой классификации в процессе промагвки мелкой соли от нераствориN«jx примесей) .

При увеличении числа пролмвок (опыты 2,5 и 7), качество соли почт не изменится, а стоимость обогащения значительно возрастает.

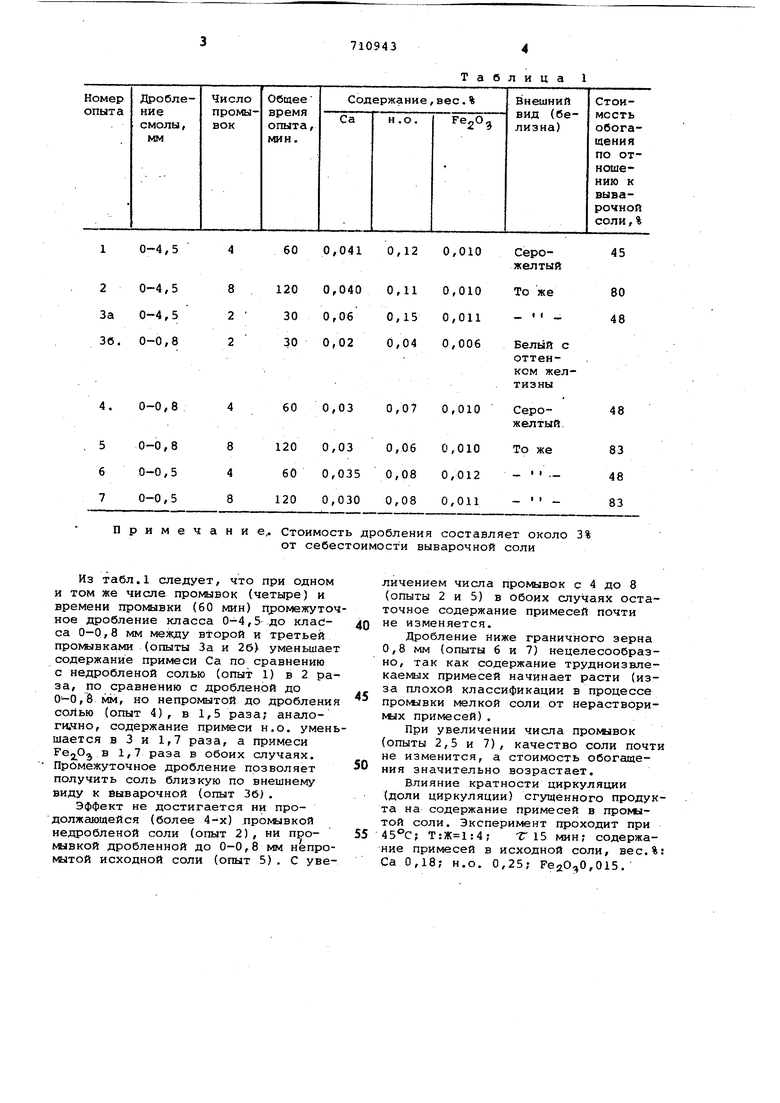

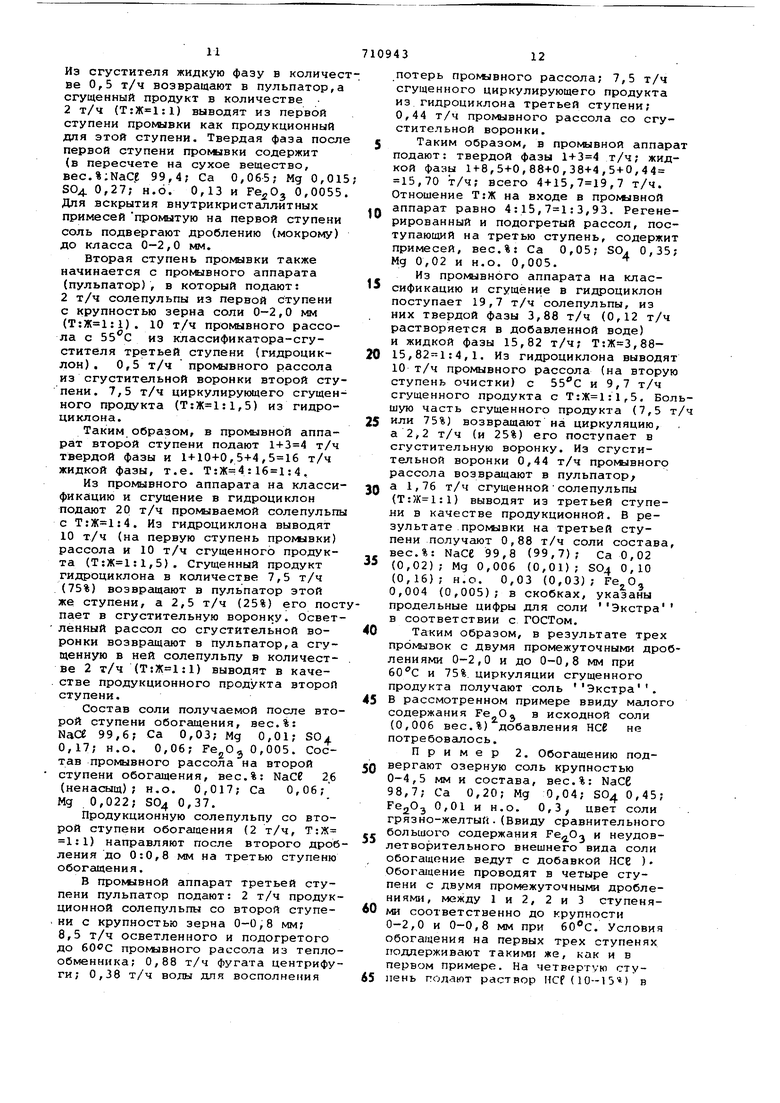

Влияние кратности циркуляции (доли циркуляции) сгущенного продукта на содержание примесей в промытой соли. Эксперимент проходит при 45°С; Т 15 мин содержание примесей в исходной соли, вес.% Са 0,18 н.о. 0,25; Ре20,0,015.

Из табл.2 следует, что малая кратгность циркуляции сгущенного продукта (до 1, что соответствует 50% его возврата) и большая кратность циркуляции (более 4, что - 80% возврата) почти не сказываются на изменении содержания примесей в промытой соли. Кратность циркуляции сгущенного 5 продукта 2-4(67-80% возврата) уменьПримечание. Из табл. 3 видно, что остаточное содержание Са в пpo.1ывaeмoя соли при снижается меап1 нно, затем быстро гиътает, достигая вднимyмa при 60-80°С (при этом остаточное содержание Си rici сравнению с промывкой при 15°С снижается в 4-S раз);

Таблица 2

шает содержание примесей: Са на 30- 50%; н.о. на 30-40% и на 1520%;

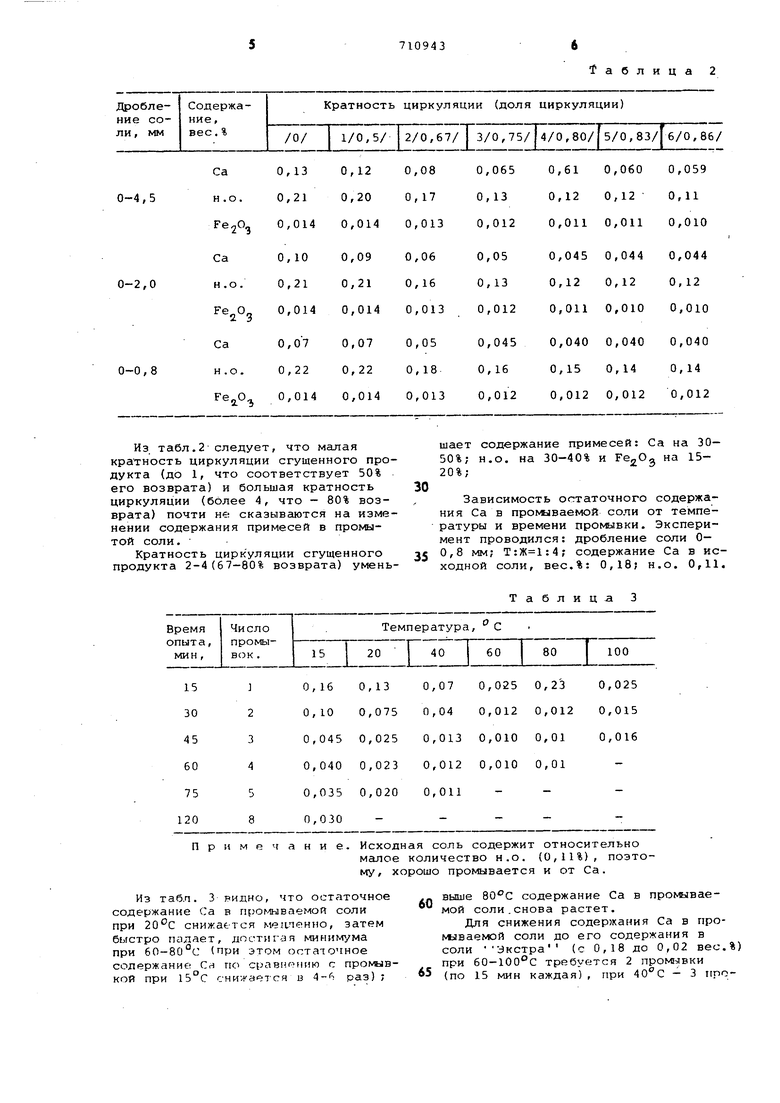

Зависимость остаточного содержания Са в промываемой соли от температуры и времени промывки. Эксперимент проводился: дробление соли О-

Таблица содержание Са в исходной соли, вес.%: 0,18; н.о. 0,11. Исходная соль содержит относительно малое количество н.о. (0,11%), поэтому, хорошо промывается и от Са. выше 80С содержание Са в промываемой соли, снова растет. Для снижения содержания Са в промлваемой соли до его содержания в соли Экстра (с 0,18 до 0,02 вес.%) при бО-ЮО С требуется 2 (по 15 мин каждая ), при 40°С - 3 проNbJBKH, при 2 О С - 5 npONWBOK. При

после 8 промывок понизить содержание Са до его содержания в соли Экстра нельзя, причем стоимость промывок сравнивается со стоимостью выварки.

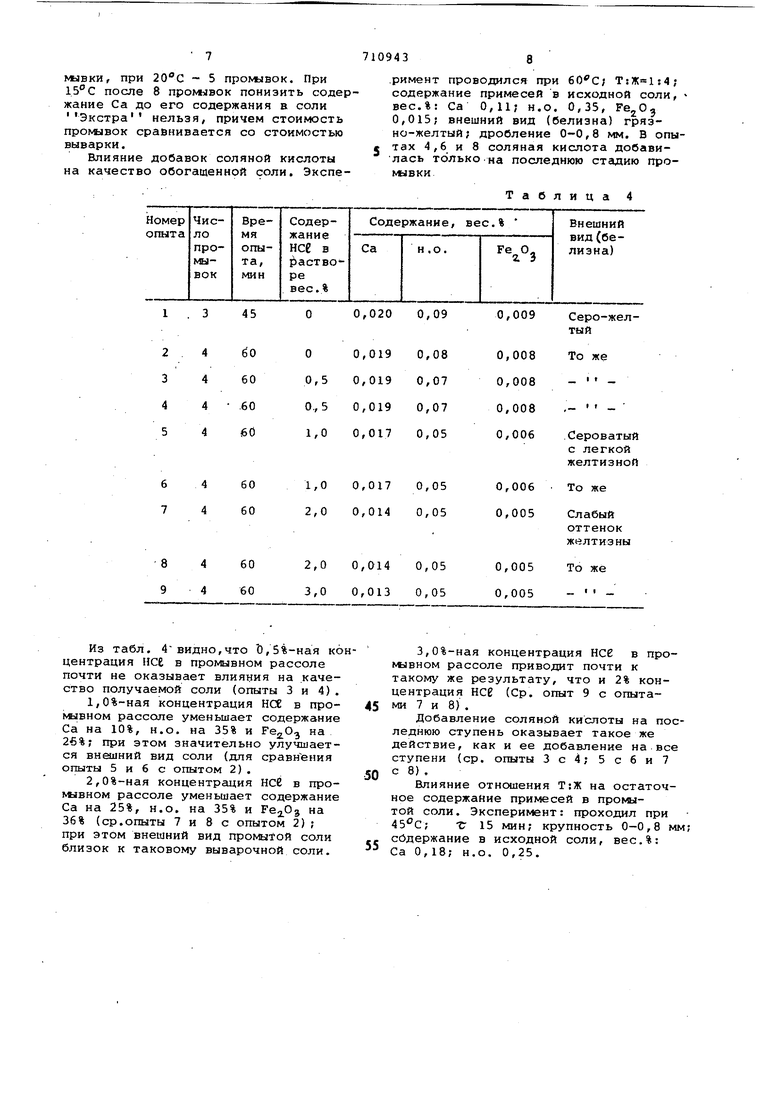

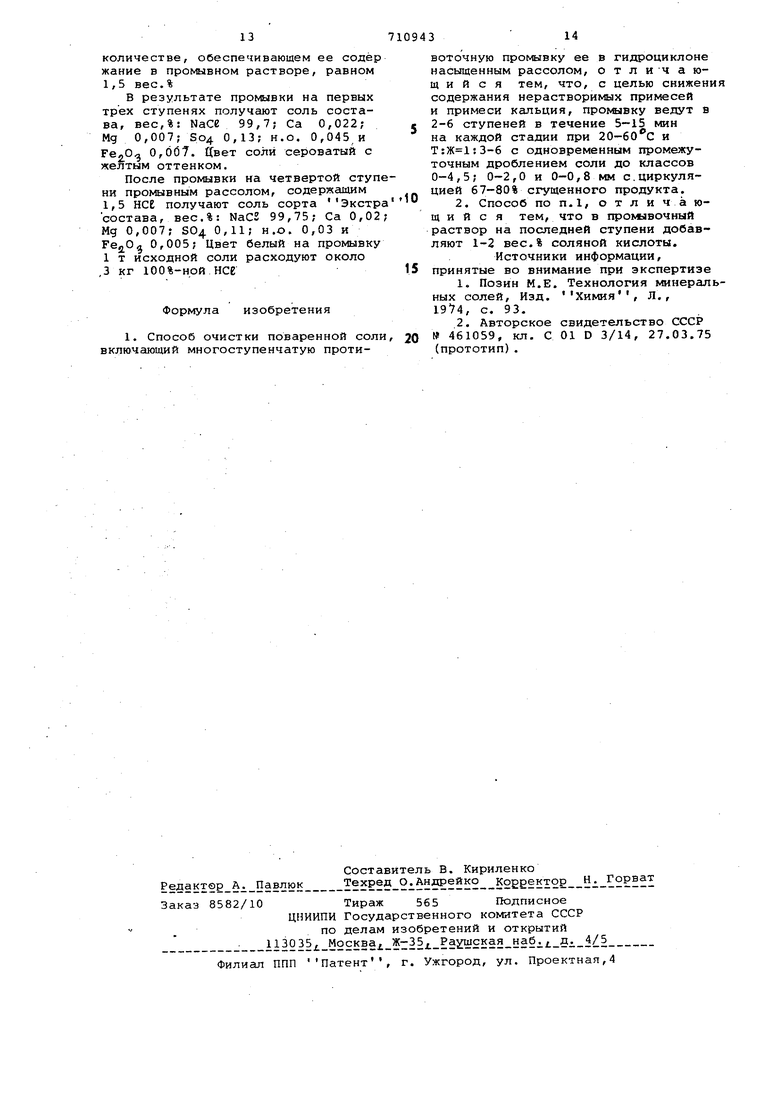

Влияние добавок соляной кислоты на качество обогащенной соли. ЭкспеО

О

0,5 0,5 1,0

1,0 2,0

Из табл. 4видно,что 1),5%-ная коцентрация net в промывном рассоле почти не оказывает влияния на качество получаемой соли (опыты 3 и 4).

1,0%-ная концентрация НСС в проливном рассоле уменьшает содержание Са на 10%, н.о. на 35% и Fe,O на 26%; при этом значительно улучшается внешний вид соли (для сравнения опыты 5 и 6 с опытом 2).

2,0%-ная концентрация НС в пролывном рассоле уменьшает содержание Са на 25%, н.о. на 35% и на 36% (ср.опыты 7 и 8 с опытом 2); при этом внешний вид промытой соли близок к таковому выварочной соли.

римент проводился при содержание примесей в исходной соли, вес.%: Са 0,11; н.о. 0,35, 0,015; внешний вид (белизна) грязно-желтый; дробление 0-0,8 мм. В опытах 4,6 и 8 соляная кислота добавилась только на последнюю стадию промывки

Таблица 4

0,009

0,09

Серо-желтый

0,08

0,008

То же 0,008 0,07 0,008 0,07 0,05 0,006

.Сероватый с легкой желтизной

0,05

0,006

То же 0,05 0,005

Слабый

оттенок

желтизны

3,0%-ная концентрация НС6 в прокывном рассоле приводит почти к такому же результату, что и 2% концентрация нее (Ср. опыт 9 с опытами 7 и 8) .

Добавление соляной кислоты на последнюю ступень оказывает такое же действие, как и ее добавление на все ступени (ср. опыты Зс4;5с6и7 с 8) .

Влияние отношения Т:Ж на остаточное содержание примесей в промытой соли. Эксперимент: проходил при f 15 мин; крупность 0-0,8 м содержание в исходной соли, вес.%: Са 0,18; н.о. 0,25.

Отношение ,5 и более из-за малой подвижности пульпы реализуется только фильтрационной промывкой, при которой отделения н.о. практически не происходит. При фильтрационной промывке (например, на фильтрующей центрифуге) смываются только хорошо растворимые примеси,например MgCtj

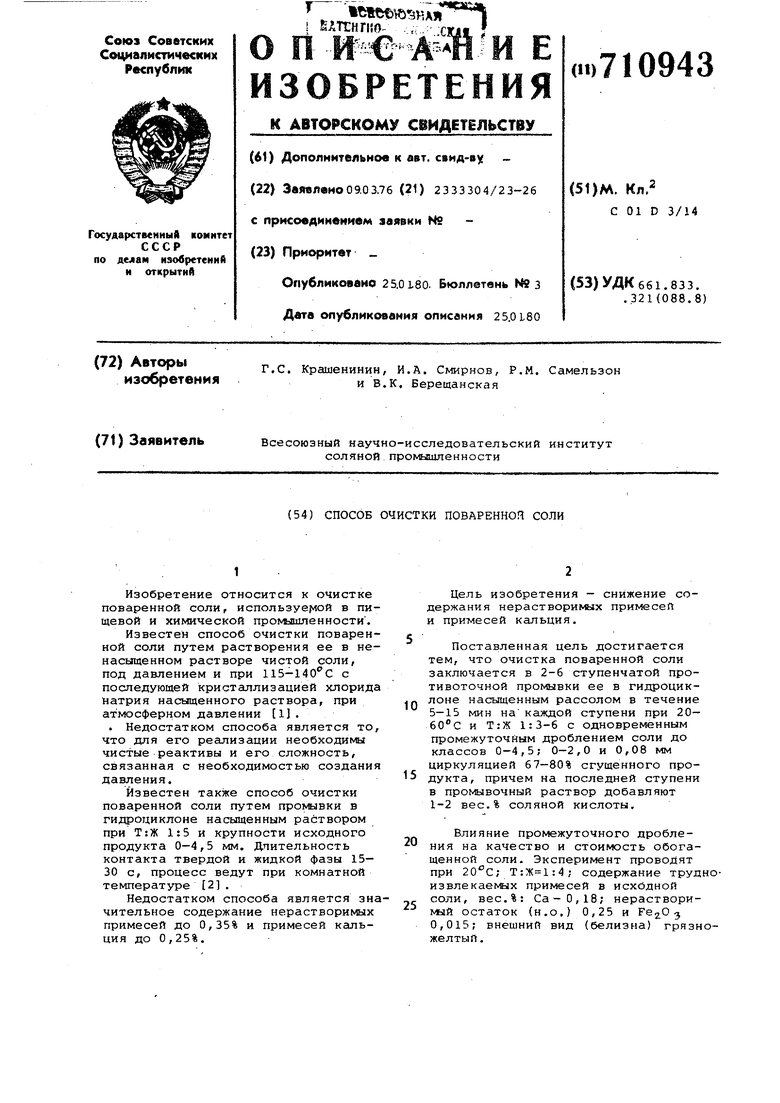

Зависимость остаточного содержа.ния примесей в промываемой соли от времени контакта. Условия экспериСодер- Са 0,18 0,12 0,06 0,06 0,055 0,055

жание,.

вес.% н.о. 0,25 0,15 0,09 0,08 о ,08 0,08 Из табл. 6 видно, что оптимальное время контакта на одной ступени находится в интервале 5-15 мин. Сле довательно, при 4-х ступенчатой проNbiBKe 20-60 мин. Необходимоечисло промывок завис от множества факторов: состава исхо ной соли, ее дробления, температуры времени контакта, кратности циркушяции сгущенного продукта и рассола ступени сгущения, эффективности классификации, добавок НС€ или других веществ и многих других факторо Максимальное количество промывок определено основной целью заявЭкстраки - получить соль сорта с затратами в 1,5-2,0 раза ниж° стоимости выварочной соли, т.е-, стоимость обогащения должна составлять не более 50-67% стоимости выварочной соли. Этой стоимости (см. данные табл.1) отвечает 5-6 ступенчатое обо гащение. Минимально возможное число ступеней для многоступенчатой промывки 2. Предложенный способ позволяет снизить содержание HepacTBOpHNWX примесей до 0,03%, примесей кальция до 0,02%. Пример 1. Исходную соль (цвет серожелтый) крупностью 0-4,5 м и состава, вес,.%: NaCe 98,8; Са 0,18 Мд 0,041; 804 0,40; н.о. 0,25 и 0,006 с температурой в количестве 1 т/ч непрерывно подают в промывной аппарат (пульпатор) первой ступени. В этот же аппарат немента: 20°С; крупность 0-2 мм; содержание примесей в исходной соли, вес.%: Са н.о. 0,25,

Таблица 6 прерывно подают 10 т/ч промывного рассола с 50с из классификатора - сгустит-еля (гидроциклона) второй ступени. Кроме того, в пульпатор непрерывно возвращают с циркулирующим сгущенным продуктом классификатора-сгустителя первой ступени 3 т/ч твердой фазы и 4,5 т/ч жидкой фазы, а также 0,5 т/ч промывного рассола со сливом сгустительной воронки первой ступени. Таким образом, в пульпатор первой ступени непрерывно подают; твердой фазы (Т) т/ч; жидкой фазы (Ж) 10+0,5+4, т/ч. При этом весовое отношение фаз составляет; ,. .Из промывного аппарата первой ступени солепульпу с ,75;1 в количестве 19 т/ч циркуляционным пульповым насосом подают на классификацию от нерастворимых примесей и сгущение соли в гидроциклон перво{ ступени. Из гидроциклона загрязненный промывной рассол, насыщенный по NaCC и содержащий примеси, вес.% Са 0,07; Мд 0,025; 804 0,39 и н.о. 0,03 в количестве 9 т/ч удаляют на регенерацию (осветление и подогрев с 40 до ) и частичный вывод (0,5 т/ч) из системЕл. Сгущенный продукт из гидроциклона в количестве 10 т/ч (Т:Ж 1:1,5) разделяют на 2 потока: первый поток в количестве 7,6 т/ч (75%) возвращают (циркулируют в пульпатор, а второй поток в количестве 2,5 т/ч (25%) подают на дальнейшее сгущение в воронку-сгуститель.

Из сгустителя жидкую фазу в количестве 0,5 т/ч возвращают в пульпатор,а сгущенный продукт в количестве 2 т/ч () выводят из первой ступени промывки как продукционный для этой ступени. Твердая фаза после первой ступени промывки содержит (в пересчете на сухое вещество, вес.%;КаСе 99,4; Са 0,065; Мд 0,015 ЗОд. 0,27; и.о. 0,13 и 0,0055. Для вскрытия внутрикристаллитных примесей промытую на первой ступени соль подвергают дроблению (мокрому) до класса 0-2,0 мм.

Вторая ступень промывки также начинается с npoNEJBHoro аппарата (пульпатор), в который подают: 2 т/ч солепульпы из первой ступени с крупностью зерна соли 0-2,0 мм (). 10 т/ч промывного рассола с из классификатора-сгустителя третьей ступени (гидроциклон) . 0,5 т/ч промывного рассола из сгустительной воронки второй ступени. 7,5 т/ч циркулирующего сгущенного продукта (,5) из гидроциклона.

Таким образом, в промывной аппарат второй ступени подают т/ч твердой фазы и 1+10+0,5+4, т/ч жидкой фазы, т.е. :16 1: 4 ,

Из промывного аппарата на классификацию и сгущение в гидроциклон подсцот 20 т/ч прО1 иваемой солепульпы с . Из гидроциклона выводят 10 т/ч (на первую ступень промавки) рассола и 10 т/ч сгущенного продукта (,5). Сгущенный продукт гидроциклона в количестве 7,5 т/ч (75%) возвргицают в пульпатор этой же ступени, а 2,5 т/ч (25%) его постпает в сгустительную воронку. Осветленный рассол со сгустительной воронки возвращают в пульпатор,а сгущенную в ней солепульпу в количестве 2 т/ч () выводят в каче. стве продукционного продукта второй ступени.

Состав соли получаемой после второй ступени обогащения, вес.%: Масе 99,6; Са 0,03; Мд 0,01; SO 0,17; н.о. 0,06; Fe,,005. Состав промывного рассола на второй ступени обогащения, вес.%: NaCe 26 (ненасыщ); н.о. 0,017; Са 0,06; Мд 0,022; 804 0,37.

Продукционную солепульпу со второй ступени обогшцения (2 т/ч, Т:Ж 1:1) направляют после второго дробления до 0:0,8 мм на третью ступеню обоггицения.

В промлвной аппарат третьей ступени пульпатор подают: 2 т/ч продукционной солепульпы со второй ступе. ни с крупностью зерна 0-0,8 мм; 8,5 т/ч осветленного и подогретого до промывного рассола из теплообменника; 0/88 т/ч фугата центрифуги; 0,38 т/ч воды для восполнвЕжя

потерь npoNtwBHoro рассола; 7,5 т/ч сгущенного циркулирующего продукта из гидроциклона третьей ступени; 0,44 т/ч промывного рассола со сгустительной воронки.

5 Таким образом, в промывной аппарат подают: твердой фазы т/ч; жидкой фазы 1+8,5+0,88+0,38+4,5+0,44 15,70 т/ч; всего 4+15,,7 т/ч. Отношение Т:Ж на входе в проьывной

Q аппарат равно 4:15,,93. Регенерированный и подогретый рассол, поступающий на третью ступень, содержит примесей, вес.%: Са 0,05; SO. 0,35; Mg 0,02 и н.о. 0,005.

Из промывного аппарата на классификацию и сгущение в гидроциклон поступает 19,7 т/ч солепульпы, из них твердой фазы 3,88 т/ч (0,12 т/ч растворяется в добавленной воде) и жидкой фазы 15,82 т/ч; ,880 15,,1. Из гидроциклона выводят 10 т/ч промывного рассола (на вторую ступень очистки) с 55с и 9,7 т/ч сгущенного продукта с ,5. Большую часть сгущенного продукта (7,5 т/ч

5 или 75%) возвращают на циркуляцию, а 2,2 т/ч (и 25%) его поступает в сгустительную воронку. Из сгустительной воронки 0,44 т/ч промывного рассола возвращают в пульпатор7

Q а 1,76 т/ч сгущеннойсолепульпы

() выводят из третьей ступени в качестве продукционной. В результате на третьей ступени получают 0,88 т/ч соли состава, вес.%: NaCe 99,8 (99,7); Са 0,02

5 (0,02); Мд 0,006 (0,01); 804 0,10 (0,16); н.о. 0,03 (0,03); , 0,004 (0,005); в скобках, указаны продельные цифры для соли Экстра в соответствии с ГОСТом.

0 Таким образом, в результате трех промывок с двумя промежуточными дроблениями 0-2,0 и до 0-0,8 мм при и 75%. циркуляции сгущенного

Экстра

продукта получают соль

В рассмотренном примере ввиду малого содержания Fe Oj в исходной соли (0,006 вес.%) добавления НСв не потребовсшось.

Пример 2. Обогащению подвергают озерную соль крупностью 0-4,5 мм и состава, вес.%: NaCC 98,7; Са 0,20; Мд 0,04; 804 0,45; FegO-j 0,01 и н.о. 0,3 цвет соли грязно-желтый.(Ввиду сравнительного

большого содержания и неудовлетворительного внешнего вида соли обогащение ведут с добавкой ПСЕ ) рбогахцение проводят в четыре ступени с двумя промежуточными дроблениями, 1 и 2, 2 и 3 ступенями соответственно до крупности

0-2,0 и 0-0,8 мм при . Условия обогащения на первых трех ступенях поддерживают такими же, как и в первом примере. На четвертую ступень подают раствор НСР (10-15) в 13 количестве, обеспечивающем ее содёр жание в промывном растворе, равном 1,5 вес.% В результате промывки на первых трех ступенях получают соль состава, вес,%: NaCe 99,7; Са 0,022; Мд 0,007; 804 0,13; и.о. 0,045 и 0,667. (вет соли сероватый с желтым оттенком. После промывки на четвертой ступ ни прокивным рассолом, содержгшшм 1,5 НСЕ получают соль сорта Экстр состава, вес.%: NaC2 99,75 ; Са 0,02 Мд 0,007; 804 0,11; н.о.. 0,03 и 0,005; Цвет белый на промывку 1 т исходной соли расходуют около ,3 кг 100%-ной нее Формула изобретения 1. Способ очистки поваренной сол включающий многоступенчатую проти3воточную промывку ее в гидроциклоне насыщенным рассолом, о т л и ч а ющ и и с я тем, что, с целью снижения содержания нерастворимых примесей и примеси кальция, ведут в 2-6 ступеней в течение 5-15 мин на каждой стадии при 20-бО С и Т:Ж 1;3-б с одновременным промежуточным дроблением соли до классов 0-4,5; 0-2,0 и 0-0,8 мм с.циркуляцией 67-80% сгущенного продукта. 2. Способ по П.1, о т л и ча ющ и и с я тем, что в прокывочный раствор на последней ступени добавляют 1-2 вес.% соляной кислоты. Источники информации, принятые во внимание при экспертизе 1.Позин М.Е. Технология минеральных солей. Изд. Химия , Л., 1974, с. 93. 2.Авторское свидетельство СССР 461059, кл. С 01 D 3/14, 27.03.75 (прототип).

Авторы

Даты

1980-01-25—Публикация

1976-03-09—Подача