Изобретение относится к способу получения сополимеров винилового спирта и винилацетата (ВС-НА), которые применяются в- электронной промыщлекноса и для производства экранов цветных кинескопов, в лакокрасочной промышленности для загущения красок, в нефтяной промышленности для приготовления тампонажных растворов при бурении скважин и т.д. Сополимеры ВС-ВА получают преимущественно методом щелочного алкоголиза поливинилацетата (ПВА), при это как правило, в момент перехода полимера в . нерастворимое в исходно жидкой фазе состояние образуется плотный вязкий гель. Для уменьшения плот ности, геля предлагался способ получе ния оополимера путем щелочного алкоголида с разбавлениемИСХОДНОГО ПВА за постепенной, его дозировки в спиртовый раствор катализатора Ц. Однако в связи с порционной загрузкой компонентов реакции этот способ не позволяет получать сополимеры ВС-ВА.заданного состава, а именно с содержанием остаточных ацетатных групп более 5%. Известен способ 2 полимеризации винилацетата в органическом раствори теле 3 присутствии сополимера окиси этиленсь с окисью пр.опилена - Проксансла, однако в данном случае проксанол играет роль регулятора молекулярного веса и ке влияет на условия образования и разр тиения геля при щелочном алкоголизе поливинилацетата. Известен способ пол 1ения сополимеров ВС-ЕА полимеризации в метаяольно-метилацетатной среде в присутствии в качестве высадителя сложного эфира г.1ногоатомных спиртов и жирней кислоты 3. Однако сложный эфир, добавляемый в реакционную смесь вместе с метанолом перед омылением ПВА, не снижает плотность геля в переходный период, а играет лишь роль стабилизирующей продукт добавки. Наиболее близким к предлагаемому изобретению по технической сущности и достигггемому эффекту является способ получения сополимера ВС-ВА с заданным количеством ацетатных групп путем щелочного алкоголиза ПВА в воднс.-метанольной среде с введением в момент выпадения геля метилацетата и послет;ующим обрывом реакции алкоголиза о-фосфорной кислотой 4. Однако, как следует из примеров, метилацетат вводится в реакционную среду после разбивки геля или после удаления из нее маточника. При этом первоначальное соотношение ПВА к растворителю (до гелеобразования) составляет не менее 1:8, пбследующее - достигает 1:16,5,-что делает процесс нетехнологичным. Кроме того, требуется повышенный расход щелочи, из-за омыления добавляемого метилацетата и получаемый продукт требует мягких условий сушки, обусловливающих большую длительность процесса.

Целью изобретения является упрощение технологии получения сополимера ВА-ВС. Поставленная цель достигается способом получения сополимера ВС-ВА путем щелочного алкоголиза поливинилацетата в водно-метанольной среде с введением осадителя в момент выпадения геля и последующим обрывом реакции, причем в качестве осадителя используют О, 03-0, 5%-ный спиртовый раствор поверхностно-активного вещества, выбранного из группы, содержащей оксиэтилированный эфир алкилфенола с содержанием от 10 до 12% оксиэтильных групп или сополимер окиси этилена с окисью пропилена ссодержанием от 50 до 80% оксиэтильных групп, с молекулярным весом от 1400 до 1800 при весовом соотношении поливинилацетата к осадителю от 1:2до 1:6. Раствор поверхностно-активного вещества целесообразно вводить в количестве 20-200% от веса спирта, введенного первоначально; содержание ацетатных групп в сополимере 4-28%. Для растворения поверхностно-ак тивного вещества предпочтительно испогльзовать такой же спирт, как спирт, который участвует в реакции алкоголиза ПВА.

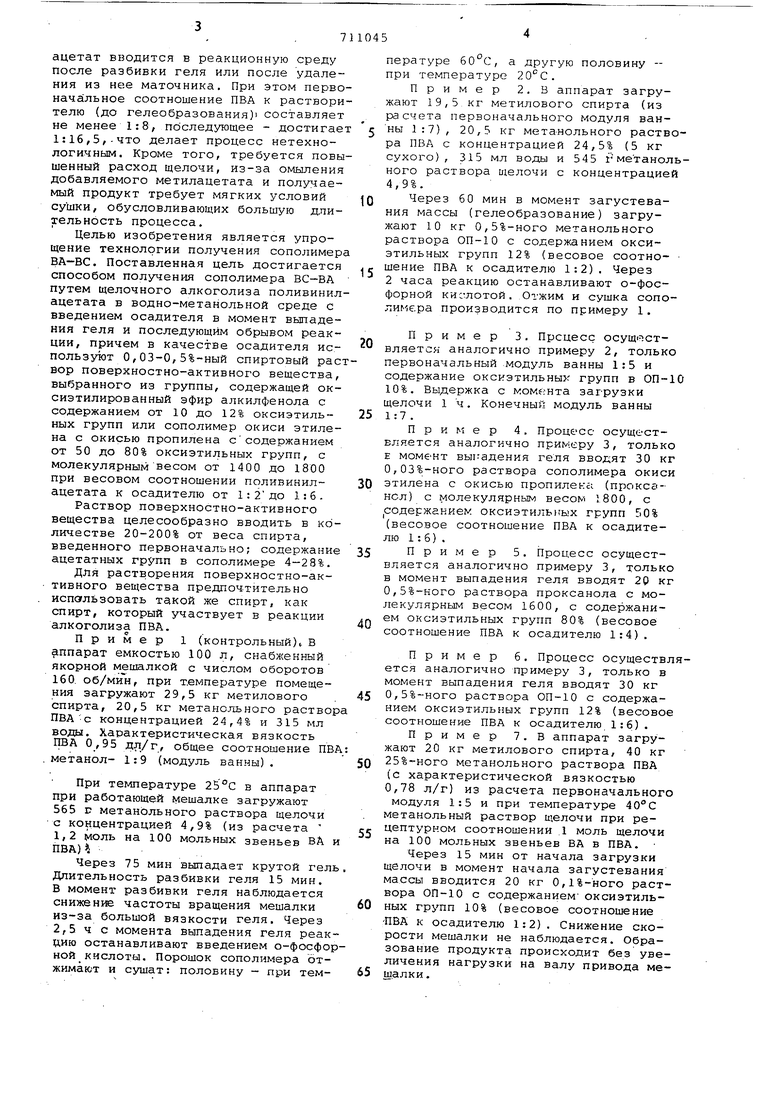

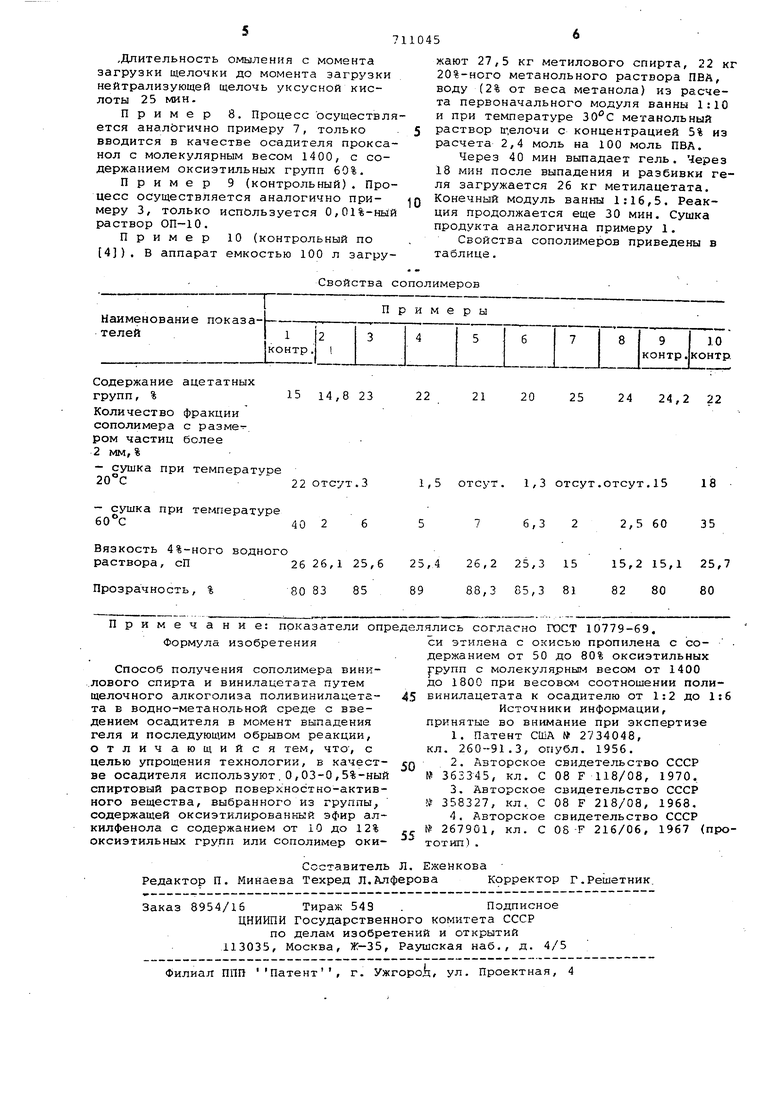

Пример 1 (кoнтpoльный) В аппарат емкостью 100 л, снабженный якорной мешалкой с числом оборотов 160. об/мин, при температуре помещения загружают 29,5 кг метилового спирта, 20,5 кг метанольного раствор ПВАс концентрацией 24,4% и 315 мл воды. Характеристическая вязкость ПВА 0,95 дл/г, общее соотношение ПВА .метанол- 1:9 (модуль ванны).

При температуре 25°С в аппарат при работающей мешалке загружают 565 г метанольного раствора щелочи с концентрацией 4,9% (из расчета 1,2 моль на 100 мольных звеньев вА и ПВА)

Через 75 мин выпадает крутой гель Длительность разбивки геля 15 мин. В момент разбивки геля наблюдается снижение частоты вращения мешалки из-за большой вязкости геля. Через 2,5 ч с момента выпадения геля реакцию останавливают введением о-фосфорной кислоты. Порошок сополимера отжимают и сушат: половину - при температуре , а другую половину - при температуре .

Пример 2.В аппарат загружают 19,5 кг метилового спирта (из расчета первоначального модуля ване ны 1:7) , 20,5 кг метанольного раствора ПВА с концентрацией 24,5% (5 кг сухого), 315 мл воды и 545 гметанольного раствора щелочи с концентрацией 4,9%.

Q Через 60 мин в момент загустевания массы (гелеобразование) загружают 10 кг 0,5%-ного метанольного раствора ОП-10 с содержанием оксиэтильных групп 12% (весовое соотно- шение ПВА к осадителю 1:2). Через 2 часа реакцию останавливают о-фосфорной кис-лотой. Отжим и сушка сополимера производится по примеру 1.

Пример 3. Процесс осущ ствляется аналогично примеру 2, только первоначальный модуль ванны 1:5 и содержание оксиэтильных групп в ОП-10 10%. Выдержка с момента загрузки щелочи 1 ч. Конечный модуль ванны

1:7.

Пример 4. Процесс осуществляется аналогично примеру 3, только Е момбнт выпадения геля вводят 30 кг 0,03%-ного раствора сополимера окиси

этилена с окисью пропилекг; (проксс нсл) с молекулярным весом 1,800, с содержанием оксиэтильсых групп 50% (весовое соотношение ПВА к осадителю 1:6).

Пример 5. Процесс осуществляется аналогично примеру 3, только в момент выпадения геля вводят 20 кг 0,5%-ного раствора проксанола с молекулярным весом 1600, с содержанием оксиэтильных групп 80% (весовое соотношение ПВА к осадителю 1:4).

Пример 6. Процесс осуществляется аналогично примеру 3, только в момент выпадения геля вводят 30 кг 0,5%-ного раствора ОП-10 с содержанием оксиэтильных групп 12% (весовое соотношение ПВА к осадителю 1:6).

Пример 7.В аппарат загружают 20 кг метилового спирта, 40 кг 25%-ного метанольного раствора ПВА (с характеристической вязкостью 0,78 л/г) из расчета первоначального

модуля 1:5 и при температуре 40°С метанольный раствор щелочи при рецептурном соотношении ,1 моль щелочи

на 100 мольных звеньев ВА в ПВА. Через 15 мин от начала загрузки щелочи в момент начала загустевания массы вводится 20 кг 0,1%-ного раствора ОП-10 с содержанием оксиэтильных групп 10% (весовое соотношение ПВА к осадителю 1:2) . Снижение скорости мешалки не наблюдается. Образование продукта происходит без увеличения нагрузки на валу привода мешалки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поливинилового спирта | 1978 |

|

SU717070A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛОВОГО СПИРТА | 1973 |

|

SU374337A1 |

| Способ омыления /со/полимеровВиНилАцЕТАТА | 1979 |

|

SU833987A1 |

| Способ получения поливинилового спирта | 1978 |

|

SU783301A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ВИНИЛАЦЕТАТА И ВИНИЛОВОГО СПИРТА | 1970 |

|

SU267901A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФИЗОВАННОГО ПОЛИВИНИЛОВОГО СПИРТА | 2001 |

|

RU2205191C1 |

| Способ получения поливинилового спирта | 1979 |

|

SU891691A1 |

| Способ получения поливинилового спирта | 1974 |

|

SU475862A1 |

| Способ получения сополимеров винилового спирта с щелочными солями акриловой и метакриловой кислоты | 1974 |

|

SU486029A1 |

| Способ получения полимерного эмульгатора | 1973 |

|

SU449072A1 |

Авторы

Даты

1980-01-25—Публикация

1975-12-03—Подача