I

Изобретение относится к металлургии, а именно к конструкциям установок для внепечной вакуумной обработки жидкого металла.

Известна установка для вакуумирования жидкого металла в ковше, содержащая сталеразливочный ковш, вакуумную камеру с дверью, подвижные рельсы, смонтированные на раме, неподвижные рельсы, гидроцилиндр поворота, раму, гидроцилиндр подъема, подшипники, устройство для подъема, уплотнение, упор. При работе этого устройства сталеразливочный ковш, установленный на тележке, вводят в вакуум-камеру. После установки ковша в камере дверь поворачивают, опускают и прижимают к уплотняющей поверхности вакуум-камеры. Затем включают вакуум-насосы и начинается процесс вакуумирования 1.

Недостатками этой установки являются большая металлоемкость и невозможность достижения достаточной герметичности при высоких температурах с помощью уплотняюшей поверхности вакуум-камеры.

Известна установка для вакуумирования жидкого металла, содержащая сталеразлиаочный ковш, весовое устройство, лафет, сталевоз, стационарную вакуум-камеру, механизм для поворота цилиндра, два гидроцилиндра с упорами на корпусах и направляющие. Сталеразливочный ковш помещают на весовое устройство и подают сталевозом под вакуум-камеру. Гидроцилиндры устанавливают в рабочее положение. С помоц ью гидроцилиндров происходит вертикальное перемещение ковша. Благодаря таКИМ перемещениям расплавленный металл периодически засасывается в неподвижно установленную вакуум-камеру и обратно из нее сливается. Таким образо.м происходит вакуумирование металла 2.

НедсЛтатками этой установки являются

большая металлоемкость, неудобство в эксплуатации (необходимо гидроцнлиндры ставить в рабочее положение и снимать их), малая производительность из-за невозможности быстрого перемеи|ения ковша с жидким металлом.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является установка вакуумнровакия жидкого металла, состоящая из вакуумкамеры, снабженной охладителем газов, который установлен в верхней части вакуумкамеры, неподвижно закрепленной на подвижной площадке, гидроцилиндров подъема площадки, направляющей колонны с кареткой, вакуум-проводов. Эта установка позволяет уменьшить температуру отходящих газов и, как сееледствие, улучшить условия работы вакуум-шарниров и вакуум-насосов (3.

Недостатками известного устройства являются большая металлоемкость установки из-за того, что необходима массивная направляющая колонна для компенсации консольной нагрузки подвижной площадки, возросшей за счет увеличения веса вакуумкамеры, снабженной газоохладителем;

трудоемкий процесс обслуживания и ремонта охладителя, находящегося в зоне высоких температур;

поиыщениая энергоемкость привода перемещения подвижной площадки с вакуумкамерой.

Цель изобретения - снижение металлоемкости и улучшение условий эксплуатации и ремонта.

Эта цель достигается тем, что вакуумкамера и газоохладитель разнесены по обе стороны вакуум-провода. Газоохладитель установлен с возможностью горизонтального перемещения.

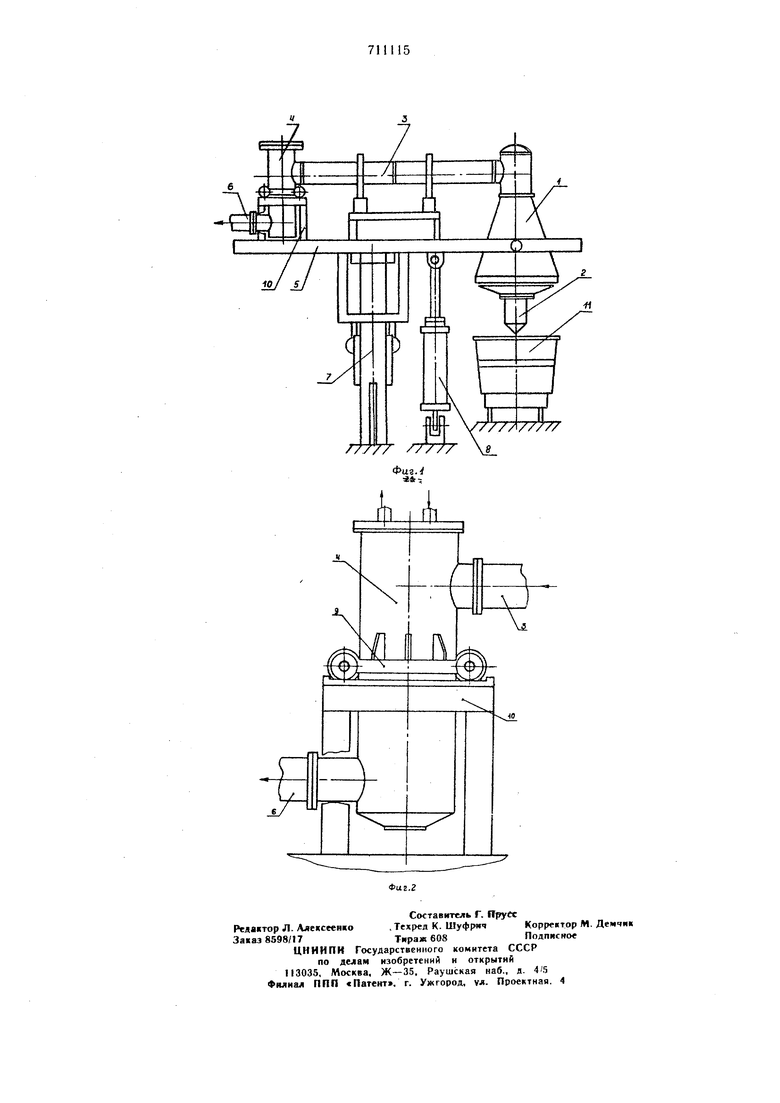

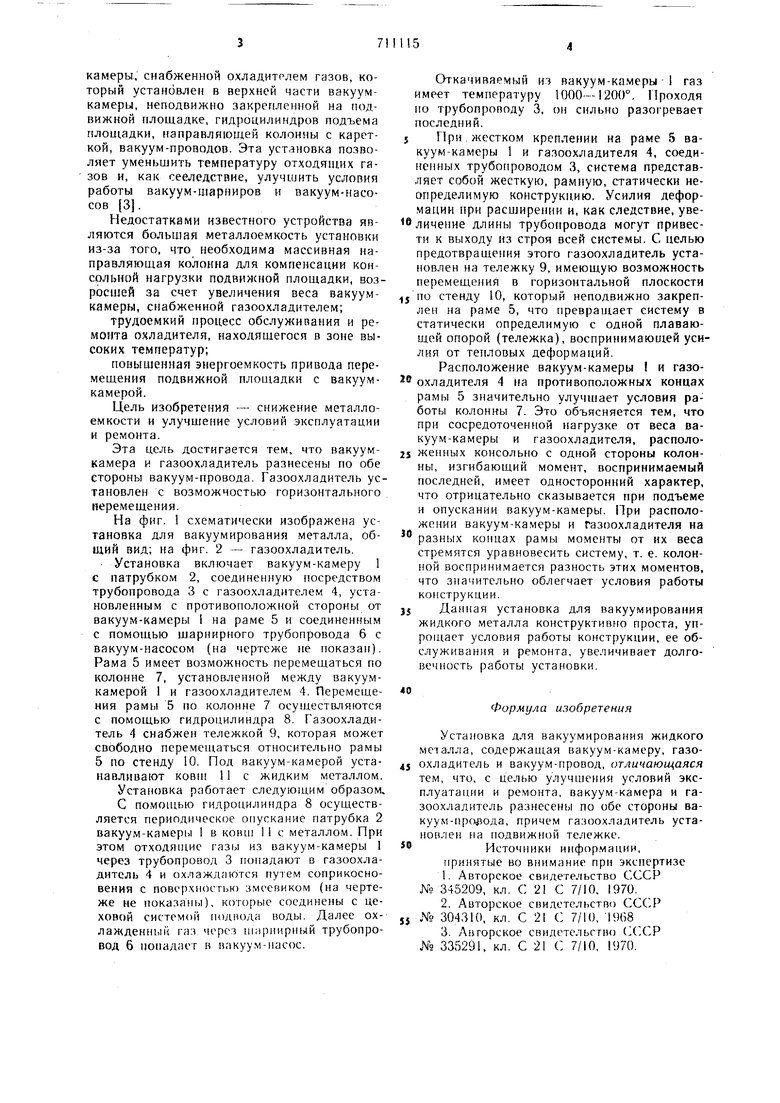

На фиг. 1 схематически изображена установка для вакуумирования металла, общий вид; на фиг. 2 - газоохладитель.

Установка включает вакуум-камеру 1 с патрубком 2, соединенную посредством трубопровода 3 с газоохладителем 4, установленным с противоположной стороны от вакуум-камеры 1 на раме 5 и соединенным с помощью щарнирного трубопровода 6 с вакуум-насосом (на чертеже не показан). Рама 5 имеет возможность перемещаться по колонне 7, установленной между вакуумкамерой 1 и газоохладителем 4. Перемещения рамы 5 но колонне 7 осуществляются с помощью гидроцилиндра 8. Газоохладитель 4 снабжен тележкой 9, которая может свободно перемещаться относительно рамы 5 по стенду 10. Под вакуум-камерой устанавливают ковш 11 с жидким металлом. Установка работает следующим образом С помощью гидроцилиндра 8 осуществляется периодическое опускание патрубка 2 вакуум-камер1 1 1 в ковш 1 с металлом. При этом отходящие газы из вакуум-камеры 1 через трубопровод 3 попадают в газоохладитель 4 и охлаждаются путем соприкосновения с поверхностью змеевиком (на чертеже не показаны), которые соединены с цеховой системой подвода воды. Далее охлажденный газ через шарнирный трубопровод 6 попадает в вакуум-насос.

Откачиваемый из вакуум-камеры 1 газ меет температуру 1000--1200°. Проходя о трубопроводу 3, он сильно разогревает оследний.

При жестком креплении на раме 5 вакуум-камеры 1 и газоохладителя 4, соединенных трубопроводом 3, система представяет собой жесткую, рамную, статически неопределимую конструкцию. Усилия деформации при расширении и, как следствие, увеиченне длины трубопровода могут привести к выходу из строя всей системы. С целью предотвращения этого газоохладитель установлен на тележку 9, имеющую возможность перемещения в горизонтальной плоскости

по стенду 10, который неподвижно закреплен на раме 5, что превращает систему в статически определимую с одной плавающей опорой (тележка), воспринимающей усилия от тепловых деформаций.

Расположение вакуум-камеры и газоохладителя 4 на противоположных концах рамы 5 значительно улучщает условия работы колонны 7. Это объясняется тем, что прн сосредоточенной нагрузке от веса вакуум-камеры и газоохладителя, расположенных консольно с одной стороны колонны, изгибающий момент, воспринимаемый последней, имеет односторонний характер, что отрицательно сказывается при подъеме и опускании вакуум-камеры. При расположении вакуум-камеры и Газоохладителя на разных концах рамы моменты от их веса стремятся уравновесить систему, т. е. колонной воспринимается разность этих моментов, что значительно облегчает условия работы ко струкции.

Данная установка для вакуумироваиия жидкого металла конструктивно проста, упрощает условия работы конструкции, ее обслуживания и ремонта, увеличивает долговечность работы установки.

40

Формула изобретения

Установка для вакуумирования жидкого металла, содержащая вакуум-камеру, газо4J охладитель и вакуум-провод, отличающаяся тем, что, с целью улучшения условий эксплуатации и ремонта, вакуум-камера и газоохладитель разнесены по обе стороны вакуум-пророда, причем газоохладитель устано лен на подвижной тележке.

Источники инфор.мации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 345209, кл. С 2 С 7/10, 1970.

2.Авторское с }идстельств) СССР J, № 304310, кл. С 21 С 7/10, 1968

3.Лвгорское свидетельство ( № 335291. кл. С 21 С 7/10, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ I^й?iiO•Ш^tt^fFfш^^:^ь/^"Л^ОТ6КА | 1971 |

|

SU304310A1 |

| Вакууматор | 1981 |

|

SU1020443A1 |

| Установка для вакуумирования жидкого металла | 1981 |

|

SU981389A1 |

| ПОДЪЕМНО-ПОВОРОТНЫЙ СТЕНД ДЛЯ УСТАНОВОК НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРИ ПОТОЧНОМ ВАКУУМИРОВАНИИ МЕТАЛЛА | 1992 |

|

RU2037364C1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНОГО ВАКУУМИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ РАЗЛИВКИ | 1992 |

|

RU2019570C1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНОГО ВАКУУМИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ РАЗЛИВКИ | 1992 |

|

RU2038386C1 |

| Установка для порционного вакуумирования металла | 1980 |

|

SU933730A1 |

| Установка для порционного вакуумирования металла | 1980 |

|

SU908847A1 |

| Механизм подъема ковша | 1979 |

|

SU840138A1 |

| Механизм подъема и качания ковша | 1982 |

|

SU1084309A2 |

Авторы

Даты

1980-01-25—Публикация

1977-08-19—Подача