I

Изобретение относится к формованию и переработке химических волокон.

Известно, что для придания химическим, в том числе ацетатным, волокнам высоких антистатических свойств и низкого коэффициента трения по металлу их обрабатывают замасливающими препаратами, содержащими минеральное масло 1 .

Наиболее близким к предлагаемому является замасливатель для ацетатного шелка, содержащий минеральное и кокосовое масло, алкилфосфат, бутилстеарат, диметилолэтаноламин и едкий калий 2.

Известные замаслнватели не обеспечивают высокой перерабатывающей способности ацетатных волокон. При замасливании ацетатных волокон в процессе формования получают больщое количество внутрипаковочных дефектов (щишки, налеты, петельчатый ворс, оборванные элементарные волоконца, узлы)- При переработке на стадиях крутки, перемотки, сновки количество дефектов увеличивается. Кроме того, термостойкость известных замасливателей недостаточно высока, вследствие чего замасушватель для ацетатного щелка выгорает при текстурировании на 35-40%.

Цель изобретения - повыщение термостойкости замасливателя и улучшение перерабатывающей способности волокон.

Поставленная цель достигаете тем, что замасливатель дополнительно содержит поливинилбутиловый эфир с кинематической вязкостью 3,30-8,80 ест при следующем соотношении компонентов, вес.ч.:

Минеральное масло36,0-40,0

Кокосовое масло9,5-10,5

Алкилфосфат29,5-30,5

Бутилстеарат14,5-15,5

Диметилолэтаноламин3,4-437

Едкий калий0,1-0,13

Поливинилбутиловый эфир0,5-5,0

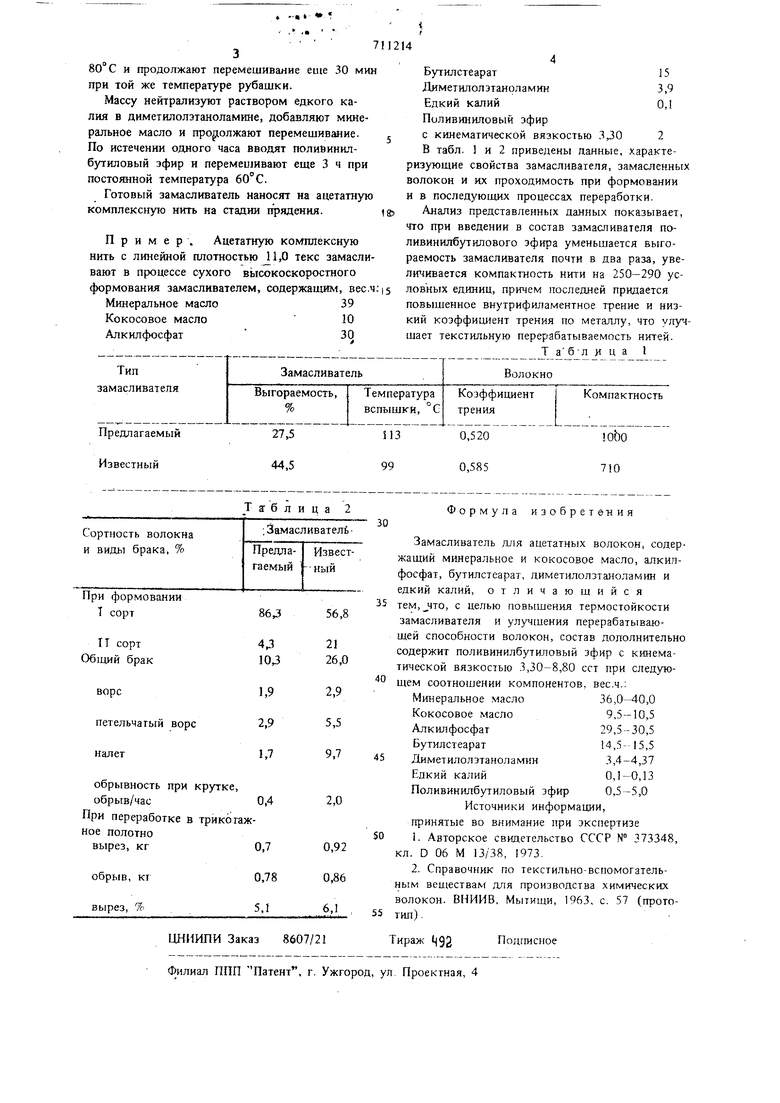

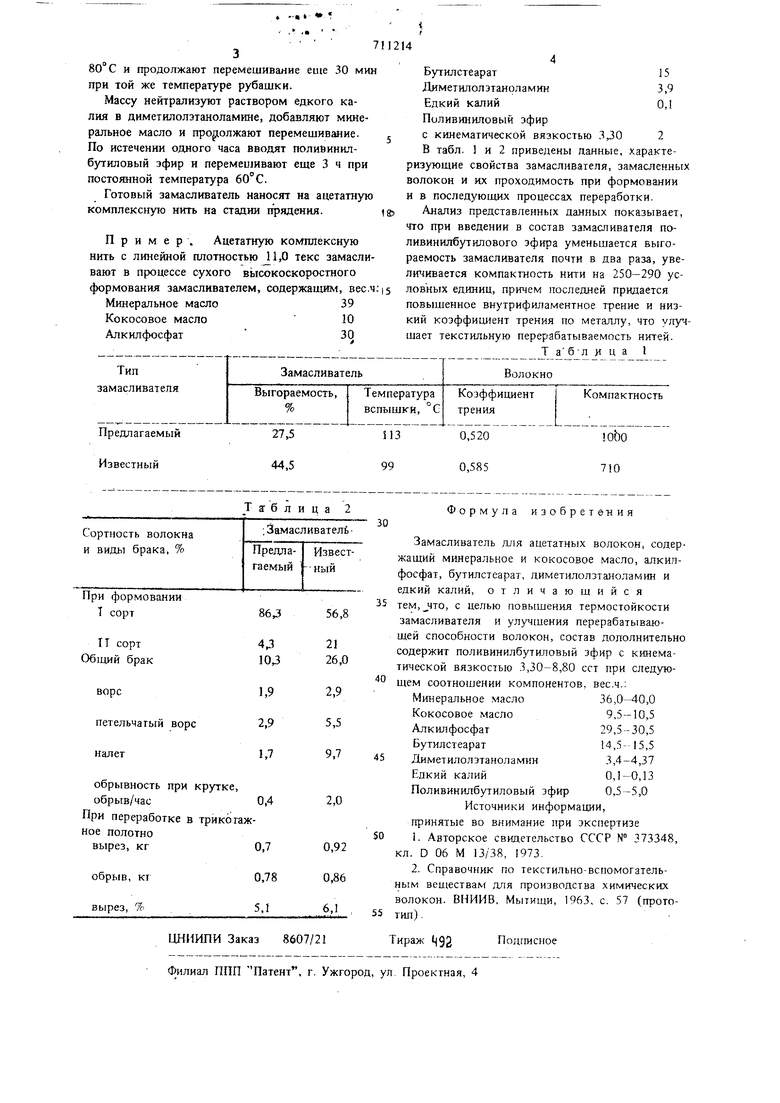

Замасливатель пол чают следующим образом. В реактор емкостью 200 л с рубащкой для обогрева при включенной мешалке загружают расчетное количество бутилстеарата и кокосового масла, смесь нагревают до 60 С и перемащивают в течение 30 мин. Затем в реактор добавляют алкилфосфат, нагретый до 70 80° С и продолжают перемешивание еще 30 мин при той же температуре рубашки. Массу нейтрализуют раствором едкого калия в диметилолэтаноламине, добавляют минеральное масло и про солжают перемешивание. По истечении одного часа вводят полийинилбутиловый эфир и перемешивают еще 3 ч при постоянной температура 60 С. Готовый замасливатель наносят на ацетатную комплексную нить на стадии прядения. Пример. Ацетатную комплексную нить с линейной плотностью J 1,0 такс замасли вают в процессе сухого высокоскоростного формования замасливателем, содержащим, вес. Минеральное масло39 Кокосовое маслоЮ Алкилфосфат30 Бутилстеарат15 Диметилолэтаноламин3,9 Едкий калий0,1 Пиливиниловый эфир с кинематической вязкостью 3302 В табл. 1 и 2 приведены данные, характеризующие свойства замасливателя, замасленных волокон и их проходимость при формовании и в последующих процессах переработки. Анализ представленных данных показывает, что при введении в состав замаспивателя поливинилбутклового эфира уменьшается выгсраемость замасливателя почти в два раза, увеличивается компактность нити на 250-290 условных единиц, причем последней придается повышенное внутрифиламентное трение и низкий коэффициент трения по металлу, что улучшает текстильную перерабатываемость нитей. Т а бЛ и Ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Замасливатель для ацетатных нитей | 1976 |

|

SU1068568A1 |

| Замасливатель для ацетатногоВОлОКНА | 1977 |

|

SU806798A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ТЕКСТИЛЬНЫХ НИТЕЙ ИЗ ХИМИЧЕСКИХ ВОЛОКОН ПУТЕМ ЗАМАСЛИВАНИЯ | 2000 |

|

RU2178030C1 |

| СПОСОБ ОБРАБОТКИ СИНТЕТИЧЕСКИХ НИТЕЙ ДЛЯ ТЕКСТИЛЬНОЙ ПЕРЕРАБОТКИ | 2012 |

|

RU2499855C1 |

| Замасливатель для полиуретановых нитей | 1978 |

|

SU765436A1 |

| Замасливатель для синтетических полиэфирных нитей | 1980 |

|

SU979550A1 |

| Замасливатель для полиэфирных нитей | 1980 |

|

SU929760A1 |

| Замасливатель для обработки полиэфирных технических нитей перед приемкой на выходную паковку | 1984 |

|

SU1317050A1 |

| Замасливатель для ацетатного волокна | 1972 |

|

SU442255A1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СИНТЕТИЧЕСКИХ, ПРЕИМУЩЕСТВЕННО ПОЛИАКРИЛОНИТРИЛЬНЫХ, ВОЛОКОН | 1994 |

|

RU2093627C1 |

Авторы

Даты

1980-01-25—Публикация

1975-04-03—Подача